(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО АДСОРБЕНТА

12

Изобретение относится к способам получения сшюмосиликатных минеральных сорбентов, в частности низкокремнистых цеолитов для использования в качестве компонента синтетических моющих средств (СМС).Известен способ получения алюмосиликата для CMC кристаллизацией алюмокремнегеля (Na,0 : А120з2,5-3,5; SiO tAljOa 1,5-2,0; : 20-50) при температуре выше выход продукта, составляет 140150 .

Недостатком известного способа является низкий выход продукта.

Наиболее близким к предлагаемому по - технической сущности и достигаемому результату является способ получения цеолитного сорбента (цеолит типа А ), включающий кристаллизацию щелочного алюмокремнегеля из смеси 2,5-6,0 NajO А120з-,0,5-5,0 6-200 HjO при 90°С. Сливание растворов при этом ведут при .

Натрий-кали,евый продукт получают из натриевой формы обменом 25%-ным раствором KCi при 80-90°Ci Количество сорбируемого СаО в пересчете на безводный цеолит 172-182 мг/г 2.. .i

Недостатком известного способа является невозможность прямого получения сорбента, активного по кальцию, из щелочных алюмокремнегелей, содержащих значительные количества калия, поэтому дл.я получения натрийкалиевого продукта после кристаллизации проводят стадию ионного обме10на.

Цель изобретения - упрощение и удешевление способа.

Поставленная цель достигается способом получения цеолитного адсорбента, включающим смещение щелочного

15 силикатного раствора с алюминием с получением алюмокремнегеля и его кристаллизацию при повышенной температуре, причем смешение ведут путем приливания щелочного силикатного раст20вора к алюминатному раствору со скоростью 20-300 до получения в алюмокремнегеле мольного соотношения компонентов , равного 0,70-1,25, riCMejO/Al C равного 25 1,65-2,48, а кристаллизацию ведут при 65-85®С.

При изменении порядка сливания растворов, повышении температуры и скорости сливания образуется со30 далитоподобная фаза, при более низкой температуре и скорости удлиняет ся продолжительность процесса получения минерального сорбента и образуются неоднородные по размерам кристаллы. При повышении значений мольных отношений окислов в алюмокремнегеле образуется содалитоподобнйя фаза, при снижении величины ,уменьшается выход и степень использования сырья при кристаллизации, а значение t невозможно достичь по техническим причинам (получить концентрированный алюминатный раствор/.

В оптимальном режиме осуществ- . ления способа образуются однрроднь1е кристаллы продукта округлой формы диаметром 2-5 мкм, со рбция кальция (по СаО ) составляет 110-140 мг/г воздушносухого сорбента (непосредственный анализ продукта после сорбции) или в пересчете на безводный продукт 145-18.0 мг/г. Высокое значение сорбции кальция достигается даже при 20°С за 5 ми«, контакта |по сравнению с содалитовым продуктом по известному способу.20 мг/г).

По рентгенограмме получаемый согласно предлагаемому способу минеральйый сорбент имеет некоторое сходство с цеолитом А, а по химическому составу аналогичен алюминатному содалиту , мае. % : МэяО 10-21; KjO 2-12/ AIjOj 26-31; 510228-33, т.е. имеет (Ьоомулу 1,1-1,2 X 1,6-1,73 , что отлично от цеолита А.

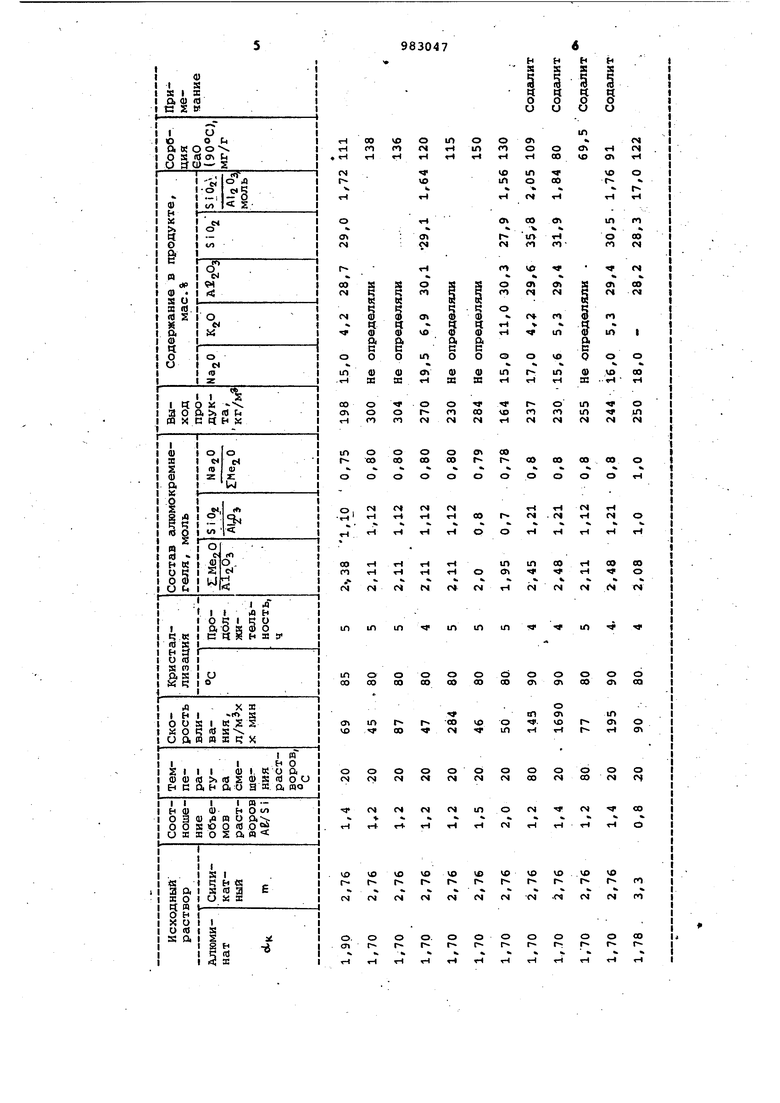

Кристаллизация алюмокремнегеля предлагаемого состава при 80°G заканчивается з-а 3-5 ч. Выход продукта составляет 160-300 кг/м алюмокрнегеля. Для приготовления исходного алюмокремнегеля используется алюминатный раствор, имеющий каустический модуль 4-2,3, концентрацию 1,8-5,5 моль/л и количество калия KjjiOiZIhejO не более 0,30 моль и щелочной силикатный раствор (раствор натрового жидкого стекла, приготовленный из силикат-глыбы, имеющий концентрацию (NagO) 1-2 моль/л и кремниевый модуль m 1,0-4,0. Оптимальное соотношение объемов алюминатного и силикатного растворов 1:3-3:1.

Пример. В полиэтиленовую банку с крьошкой и мешалкой вносят алюминатный раствор и к нему при Непрерывном перемешивании при с указанной скоростью приливают силикатный раствор (Отфильтрбванный раствор жидкого стекла). С ставы исходных растворов и их соотношение приведены в таблице. Общий объем растворов (алюмокремнегеля ) 1 л. Алюмокремнегель перемешивают при 20°С 10 мин, после чего начинают нагрев в термостате. Продолжительность нагрева до 80-90°С 40-60 мин. Состав получаемых, алюмокремнегелей и условия кристаллизации приведены в .таблице. Осадок после промывки горячей водой, просушен при 120°С. Предлагаемый способ получения, минерального алюмосиликатного сорбента обладает по сравнению с известным способом следунвдими преимуществами. Для получения активного по кальцию сорбента (110-150 мг СаО/г воздушносухого продукта ) для CMC могут быть использованы техничес кие щелочные эастворы, содержащие калий, например, получаемые при пере работке глиноземного сырья, что удешевляет производство. Поскольку для щелочи и алюминияв себестоимост сорбента в известных способах состав ляет 55-60%, то снижение их стоимости в 2 раза при использовании технических продуктов уменьшит ее на 40, и при производстве 100 тыс.т в год даст экономию 4-5 млн. руб. Достигается высокий выход продукта (до 300 кг/г), при снижении продолжительности температуры и процес са, что повышает производительность процесса и снижает себестоимость про изводст ва. Минеральный сорбент получается в виде кристаллов одинаково .го размера I 1-5 мкм) со скругленными углами, что уменьшает механический и нос тканей при стирке. Получаемый минеральный сорбент обладает в отличие от содалитового продукта высокой кинетикой при сорбции кальция при низких температурах {мг СаО/г ; : t , 5 мин 52 (24J, 20 мин 65 (28), t-90°C, 5 мин 111 U5), 20 мин 120 (95 ) (в скобках .ля содалитового продукта). Таким образом, продукт не отличается по качеству от получаемого в чисто натриевой алюмосиликатной системе. Упрощение способа относительно известного достигается поскольку становится ненужной стадия обмена ионного Na на К, растворы сливаются при комнатной температуре, т.е. без нагревания. Формула изобретения 1.Способ получения цеолитного адсорбента, включающий смешение щелочного силикатного.раствора с алюминатным с получением алюмокремнегеля и его кристаллизацию при пов(;1шенной температуре, отличающийс я тем, что, с целью упрощения и удешевления способа, смешение ведут путем приливания щелочного сиЛикатНого раствора к алюминатному раствору до получения в алюмокремнегеле мольного соотношения компонентов SiOa/ABiOa равного 0,70-1,25, и , равного 1,65-,48,а кристаллизацию ведут при 65-85 С. 2.Способ ПОП.1, отличающийся тем, что приливание щелочного силикатного раствора к алюминатному раствору ведут со скоростью 20-300 л/мЭ-мин. Источники информации, принятие во внимание при экспертизе 1.Патент ФРГ № 2722535, кл. С 01 В 33/28, 1978. 2.Патент ФРГ № 2531342, кл. С 11 О 3/12, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмосиликатного сорбента | 2022 |

|

RU2825254C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А | 1998 |

|

RU2141451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА NaА ИЛИ NaХ (ВАРИАНТЫ) | 2011 |

|

RU2452688C1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВЕЩЕСТВ ИЗ МОРСКОЙ ВОДЫ | 1992 |

|

RU2006476C1 |

| Способ получения гранулированногоАлюМОСилиКАТНОгО АдСОРбЕНТА | 1979 |

|

SU835956A1 |

Авторы

Даты

1982-12-23—Публикация

1981-07-10—Подача