Dl

а:

СЮ Изобретение относится к способу получения синтетических алюмосиликат ных и силикатных адсорбентов и катализаторов и может быть использовано на цеолитны и катализаторных производствах нефтеперерабатывакадей, нефтехимической и химической промьанпеинести. Известен способ получения гранули рованного цеолита, включающий смешение порошка сверхвысококремнеземного аЛ:киламмониевого цеолита со связующим - раствором силиката натрия формование, отмывку, сушку и прокалку. При этом смешение, со связуняцим вемут до содержания цеолита в смеси 70-80%, а после формования гранулы обрабатывают 1-10 и. раствором кисло ты. 1 . Недостатком способа яапяется нечвозможность получения сверхвысококремнеземных цеолитных гранул с максим альным содержанием цеолитной крис таллической фазы (95-100%) из-за на личия связующего, а следовательно, и с ;высокой динамической емкостью, что обуславливают высокий расход .адсор.бента в технологических процессах. Динa iичecкaя емкость по н-гептану гранул сверхвысококремнеземного цео лита не превышает 30 мг/г цеолита. Кроме того, недостатком Данного способа грануляции является низкая его производительность по выходу гранул, связанная с механическим формованием весьма адгезионной и вязкой массы на фильерных машинах, наЕ Озможность получения гранул в сферической форме - в виде шариков, на.и5олее удобной для использования в промышленности, вследствиеих меньшей истираемости и меньших гидравлических сопротивлений проходу паров. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения порошкообразного сверхвысококремнеземного цеолита типа ZSM пу там созревания и кристаллизации в автоклаве (lOO-200°cl реакционной смеси, содержащей окись кремния и алюминия, гидроокись натрия, катионы четвертичных соединений аммония и воду. Длительность кристаллизации 6 ч - 60 сут. Образовавшийся продук отмывают от маточного раствора, сушат при 120-130 С и прокаливают в токе воздуха при 540°С в течение 16 ч. Цеолит содержит около 95% оки си кремния, окись алюминия, катионы Na и тетрапропиламмония 2 , Недостаток известного способа невозможность получения сверхвысококремнеземного цеолита в виде гранул сферической формы с высокой динамической емкостью. Получаемый же цеолит в виде порошка не может быть использован в промьаиленных и каталитических процессах из-за огромного гидравлического сопротивления для проход 5 паров сырья. Цель изобретения - обеспечение возможности получения гранулированного продукта. Поставленная цель достигается согласно способу получения сверхвысококремнеземного алкила1У мониеЕого цеолита включающему смешейие сверхвысококремнеземного цеолита с каолином и раствором силиката натрия с добавлением серной кислоты, коагуляцию полученного золя в гель в масле, отк« вку, сушку и прокалку образовавшихся шариков, их смешение с четвертичНЬЕЛ алкиламмониевым соединением, в . щелочном растворе с последуюа);ей кристаллизацией щелочного органосодержащего алюмокремнегеля при 15О-200°С, отлклвкой и сушкой. Кроме того, смешение сверхвысококремнеземистого цеолита с коалином и раствором силиката натфия ведут до получения суспензии, содержащей 5-10 мас.% цеолита, 1,5-2,0 мас.,% каолина при концентрации силиката натрия в пересчете на Si02 150200 г/л, а добавление серной кислоты ведут до рН 7,8-8,3. Сутцность:, способа состоит в том, что шарики сверхвысококремнеземного цеолита фор11 ют путем коагуляции в масле алюмокремнезоля, полученного при смешении суспензии, содержеицей 1,5-2,0 мас.% каолина, 5-10 мас.% сверквысококремнеземного цеолита 8 растворе силиката натрия концентрации по окиси кремния 150-200 г/л с раствором серной кислоты концентрации 200-220 г/л, до ,8-8,3. Полученные твердые прокаленные алюмосиликатные шарики кристаллизуют в щелочном растворе, содержащем органический азотсодержащий катион, при этом состав кристаллизуемой смеси соответствует: ,,)RgO-C5-6)Na20-Al,0(100-200) к1бСО И20, где R органический азотсодержащий катион. Экспериментально установлено, что при уменьшении рН золя ; 7,8,концентрации раствора сил;иката натрия меньше 150 г/л по Si 02 , концентрации раствора кислоты меньше 200 г/л получается узкопористый шарик, который не будет поглощать ИОНЕЛ из раствора при кристаллизации. В результате после кристаллизации шарик остается аморфным, т.е. не появляется кристаллическая цеолитная структура. Уменьшение содержания каолина в составе суспензии менее 1,5 мас.%, а также сверхвысококремнеэемного цеолита ме нее 5 мас.% приводит к уменьшению с держания кристаллической фазы в шар ке (менее 90 мас.%), что в свою оче редь, снижает динаг-шческую емкость цеолита, т.е. его рабочую емкость в технологическом процессе, что в к нечном итоге значительно повьошает расход адсорбента. При увеличении рН алюмокремнезол вьоше 8,3, увеличении концентрации растворов силиката натрия выше 200 г/л по Si02 и кислоты выше 225 г/л, увеличении содержания глины 2 мас.% и цеолита 10 мас.% полу чают механически непрочные цеолитны шарики. При кристаллизации в щелочном растворе полученная смесь имеет состав: C2-4)R2D .(5-6)Na 0-А1„0, (100-200)х SiOj.iaoO Если же содержание органического азотсодержащего катиона будет меньш 2 моль на 1 моль AljOj, то гранулы остаются аморфными. При содержании Й20 4 моль на 1 моль кристаллизация идет хорошо, однако экономически нецелесообразно увеличивать расход дорогостоящего органического компонента. В случае присут ствия в кристаллизуемой смеси менее 5 моль NanО на 1 моль Al2O получается иная кристаллическая фаза анальцим или кварц. Величина отношения окиси кремния к окиси алюминия в состава кристаллизуемой смеси выбирается в пределах 100-200 с целью получения определенного соотношения Si 0/2 -z готовом цеолите. Способ получения сферических гра.;Нул сверхвысококремнеземного цеолита без связунвдих веществ заключается в следуняцем. Готовят суспензию KaoJftiHa и порошка сверхвысококрэмнеземного цеоли;та типа ультрасил с содержанием каолина 1,5-2% и цеолита 5-10% в .растворе силиката натрия с концентрацией по окиси кремния 150-200 г/л Смешивают ее с раствором серной кислоты концентрации 200-220 г/л, в результате чего получают золь с рН 7,8 8,3j который струйками подают в формовочную колонку с маслом, где он, разбиваясь на капли, коагулирует, образуя алюмокремнегель, имеющий фор му шариков. Алюмокремнегелевые шарики подвергают промывке дистиллирован ной водой при 45-60°С от сульфатионов, сушат при 100-120°С, прокаливают при 600-700 0 в течение б ч. Полученные ксерогелевые алюмосили катные сферические гранулы помещают .в раствор, содержащий гидроксид натрия и алкиламониевую соль. Полученну реакционную смесь определенного1химическо1о состава (2-4)Rj,0 (5-6).Al,,0,-100Si02« МбОО , где R-(CjHali i или (С4 Н)1 N, нагревают в автоклаве до 15С-200с и выдерживают под давлением 70-120 ч. Полученные цеолитные шарики отделяют от маточного раствора, отмывают ВОДОЙ от щелочи и органического катиона до рН 9-10 и сушат при 100120°С, прокаливают при 500-бОО°С 4-8 ч. Предлагаемый способ формовки алюмокремнегеля с использованием конуса применяется в производстве, катализаторов крекинга и силикагеля и позволяет создать высокопроизводительный процесс без применения формовочных л} шин. Пример 1. 100 МП раствора силиката натрия с концентрацией по SiO 150 г/л смешивают с 0,3 г као лина (1,5%) и 2 г ультрасила (10%) до однородной,; суспензии. Полученную суспензию смешивают в мешалке с 34 мл раствора серной кислоты с концентрацией 200 г/л. Полученный алюмокремнезоль струйками направляют в колонну с маслом. При указанном соотнсмении растворов силиката натрия и серной кислоты рН алюмокремнезоля составляет 8,3. Шарики, отделенные от масла, отмывают дистиллированной водой при 45-60с от сульфат-ионов. Отмытые шарики сушат при 100°С 6 ч и прокаливают при б ч. Берут 10 г прокаленных шариков, заливают 32,5 мл раствора, полученного при смешении 7,1 мл гидроксида натрия с концентрацией 500 г/л, 2,65 г ( МЗи 30 мл дистиллированной воды. Полученную реакционную смесь с химическим составом 4R20 SNajO-Al O - lOOSiOj - 1600 нагревают в автоклаве до 150-200°С и выдерживают 72 ч под давлением. После кристаллизации цеолитные шарики отделяют от маточного раствора, отмывают водой от щелочи до и сушат при 100-120°С. . По данным адсорбционного и рентгенофазового анализа содержание кристаллов серии ZSM в полученном продукте 95%. Динамическая емкость по нгептану при 20°С составляет 50 мг/г адсорбента,. Пример 2. Юг алюмосиликатных шариков, приготовленных по примеру 1, заливают 32,5 мл раствора, полученного при смешении 1 мл раствора гидроксида натрия с концентрацией 628 г/л, 3 г ( 30 мп дистиллированной воды. Состав реакционной смеси при кристаллизации ZUjO JajOvXljO - 10051021600 HgO

Смесь нагревают в автоклаве до 150-200с и вьщерживают 72 ч под давлением. После кристаллизации цео-ч литные шарики отделяют от маточного раствора, отмывают водой от щелочи до и сушат при 100-120°С.

По данным адсорбционного к рентгенофазового анализа содержание кристаллов серии 25М в полученном пррдукте 100%. Динамическая емкость по н-гептану при составляет 52 мг/г адсорбента.

Пример 3. 100 мл раствора силиката натрия с концентрацией по SiO 1.50 г/л смешивают; с 2 г ультра(Зила (lO%j до однородной суспензии. Полученную суспензшр смешивают в мешалке с 34 мл раствора серной кислоты с концентрацией 200 г/л. Полученный кремнезрль струйками, образованными конусом,направляют в колонну с маслом. При указанном соотношении растворов силиката натрия и серной кислоты рН кремнезоля 8,3. Шарики, отделенные от масла, отмывают дистиллированной водой при 45-60 С от суль фат-ионов. Отмытые шарики cymiat при 100 и пьлэкаливают при 6ч.

Берут 10 г прокаленных шариЯОв, заливают 33 мл раствора, полученного при смешении 0,7 мл раствора алюмината натрия с концентрацией по 200 г/л, 0,7 мл раствора гидроксида натрия с концентрацией 500 г/л МаОН, 2,96 г CjH;) и 30 мл дистиллированной воды. Полученную реакционную смесь с химическим составом

100 SiOg-1600

нагревают в автоклаве до 150-200°С и выдерживают под давлением 120 ч. При этом происхода{т превращение кремнегеля в цеолит. После кристаллизации цеолитнае шарики отделяют от маточного раствора, отмывают водой от щелочи до и сушат при 100120° С.

По данным адсорбционного и рентгенофазового анализа содержание кристаллов серии ZSWB полученном продукте составляет 45%. Динамическая емкость готового цеолита 20 мг/г адсорбента.

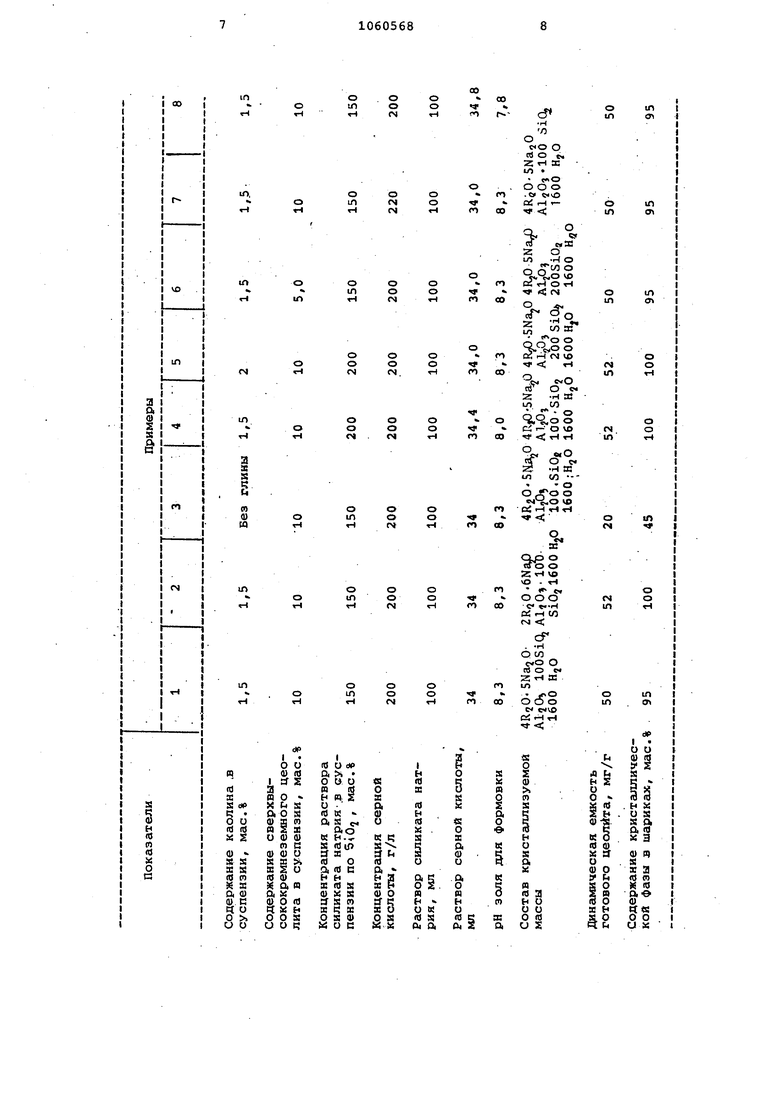

В таблице представлены состав и свойства сверхвысококремнеземного :алкиламмониевого цеолита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1984 |

|

SU1224261A1 |

| Способ получения гранулированного цеолита | 1981 |

|

SU998341A1 |

| Способ приготовления цеолитсодержащего катализатора крекинга | 1989 |

|

SU1686748A1 |

| Способ получения сверхвысококремнеземного микросферического цеолита типа ZSM без связующего | 1988 |

|

SU1640111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОУСТОЙЧИВОГО МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2007 |

|

RU2337064C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2007 |

|

RU2336229C1 |

| Способ получения цезита | 1982 |

|

SU1066940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 2005 |

|

RU2283279C1 |

| Способ получения изопропилбензола | 1984 |

|

SU1234393A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОКРЕМНЕЗЕМНОГО АЛКИЛАММОНИЕВОГО ЦЕОЛИТА, включакхций кристаллизгщию щелочного органосодержащего алюмокремнегеля при 150-200°с, отмывку и сушку, отличающийся тем. что, с целью обеспечения возможностиv получения гранулированного продукта, перед кристаллизацией проводят смешение сверхвысококремнеземного цеолита с каолином и раствором силиката натрия с добавлением серной кислоты, коагуляцию полученного золя в гель в масле, отмывку, сушку и прокалку, образовавшихся шариков и их смешение с четвартичнЕлм алкйлс1ммониевым соединением в щелочном растворе. 2. Способ ПОП.1, отличающийся тем, что смешение сверхвысококремнеземного цеолита с каолином и раствором силиката натрия ведут до получения суспензии, содержащей 5-10 масс. % цеолита, 1,5-2,0 мас.% а каолина при концентрации силиката натрия в пересчете на Зчо 150200 г/л, а добавление серной кислоты ведут до рН 7,8-8,3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3361639/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3702886, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-23—Подача