Изобретение относится к химической промышленности и может быть использовано для получения синтетического цеолита, применяемого в качестве сорбента для иммобилизации радионуклида Cs-137.

Известен способ получения гранулированных цеолитных адсорбентов, включающий смешивание растворов жидкого стекла и алюмината натрия, кристаллизацию, отмывку полученного алюмокремнегеля от избытка щелочи и грануляцию с последующей обработкой щелочным раствором (см. а.с. СССР № 172721, МПК B01J 2/28, C01B 33/26, дата публикации 07.07.1965).

Недостатком известного решения является то, что при обработке цеолита щелочным раствором часть первичного цеолита конвертируется в конечный кристаллический алюмосиликатный цеолит, имеющий более низкое молярное соотношение SiO2/Al2O3, а с изменением данного соотношения уменьшается катионная плотность в сорбенте, что приводит к уменьшению его селективности при недостаточно высокой динамической емкости.

В качестве ближайшего аналога принят способ получения алюмосиликатного сорбента, включающий смешивание растворов жидкого стекла и химического соединения алюминия, натрия, кристаллизацию полученного алюмокремнегеля и его промывку дистиллированной водой с последующей сушкой (см. а.с. СССР № 835956, МПК C01B 33/26, B01J 20/16, дата публикации 07.06.1981).

Известный способ технологически сложен в реализации, требуется наличие определенных химических реагентов, что в свою очередь также негативно сказывается на ценовых характеристиках конечного продукта.

Задачей, на решение которой направлено заявляемое изобретение, является разработка технологии получения цеолита с высокими сорбционными характеристиками.

Технический результат, проявляющийся при решении поставленной задачи, выражается в следующем:

- обеспечение соотношения SiO2/Al2O3 в пределах 8.5-10.5;

- обеспечение высоких сорбционных характеристик;

- снижение трудоемкости за счет сокращения количества используемых реагентов.

Поставленная задача решается тем, что способ получения алюмосиликатного сорбента, включающий смешивание растворов жидкого стекла и химического соединения алюминия, натрия, кристаллизацию полученного алюмокремнегеля и его промывку дистиллированной водой с последующей сушкой отличается тем, что для приготовления алюмокремнегеля смешивают водные растворы 21 М NaOH, 0,45 М Al2(SO4)3⋅18H2O и 0,84 М Na2SiO3⋅5H2O при их объемном соотношении 1:2:18 соответственно, затем полученный алюмокремнегель перемешивают в течение 30 минут и кристаллизуют в гидротермальном реакторе при температуре 110-180°С и давлении 143.2-1001.9 кПа в течение 6 часов, образовавшийся осадок цеолита отделяют и промывают дистиллированной водой с последующей сушкой.

Кроме того, водные растворы Al2(SO4)3⋅18H2O и Na2SiO3⋅5H2O вносят поочередно порциями.

Кроме того, алюмокремнегель перемешивают при температуре 24-25°С.

Кроме того, алюмокремнегель перемешивают со скоростью 800-1000 об. /мин.

Кроме того, алюмокремнегель перемешивают на магнитной мешалке.

Кроме того, осадок цеолита отделяют фильтрованием.

Кроме того, промытый осадок цеолита сушат на воздухе при температуре 90°С в течение 1 часа.

Сопоставительный анализ признаков заявляемого изобретения с признаками прототипа и аналогов свидетельствует о соответствии заявляемого решения критерию «новизна».

При этом отличительные признаки формулы изобретения обеспечивает решение следующих функциональных задач.

Признаки «смешивают водные растворы 21 М NaOH, 0,45 М Al2(SO4)3⋅18H2O и 0,84 М Na2SiO3⋅5H2O при их объемном соотношении 1:2:18 соответственно» описывают количество и концентрацию водных растворов исходных реагентов.

Признаки первого зависимого пункта формулы способствуют более эффективному и быстрому смешиванию водных растворов исходных реагентов.

Признак «полученный алюмокремнегель перемешивают в течение 30 минут» и признаки зависимых пунктов формулы со второго по четвертый позволяют получить однородную консистенцию алюмокремнегеля со стабильными свойствами.

Признаки «кристаллизуют [алюмокремнегель] в гидротермальном реакторе при температуре 110-180°С и давлении 143.2-1001.9 кПа в течение 6 часов» описывают оборудование и режимные характеристики кристаллизации алюмокремнегеля.

Признак «отделяют образовавшийся осадок цеолита» и признаки пятого зависимого пункта формулы описывают процесс получения целевого продукта.

Признак «отделенный осадок цеолита… промывают дистиллированной водой» позволяет удалить остатки исходных реагентов.

Признак «промытый осадок цеолита… сушат» и признаки шестого зависимого пункта формулы позволяют получить готовый продукт.

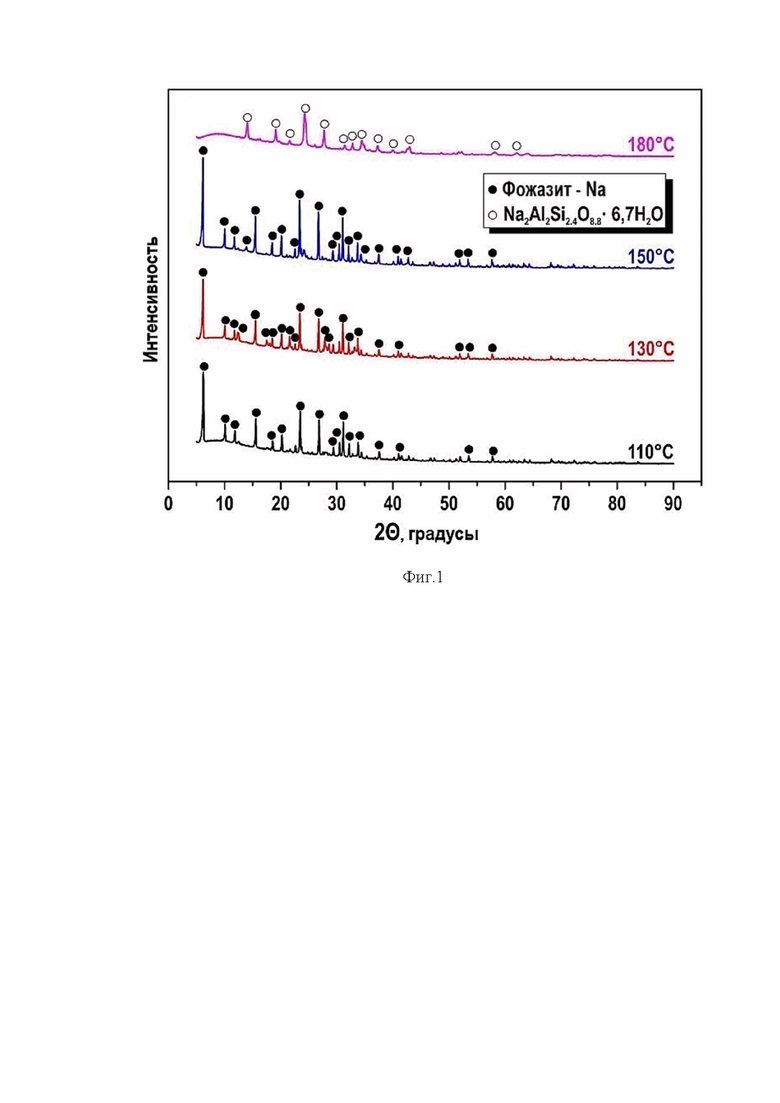

На фиг.1 изображена рентгенограмма образцов алюмосиликатного сорбента, полученных при разных температурах синтеза.

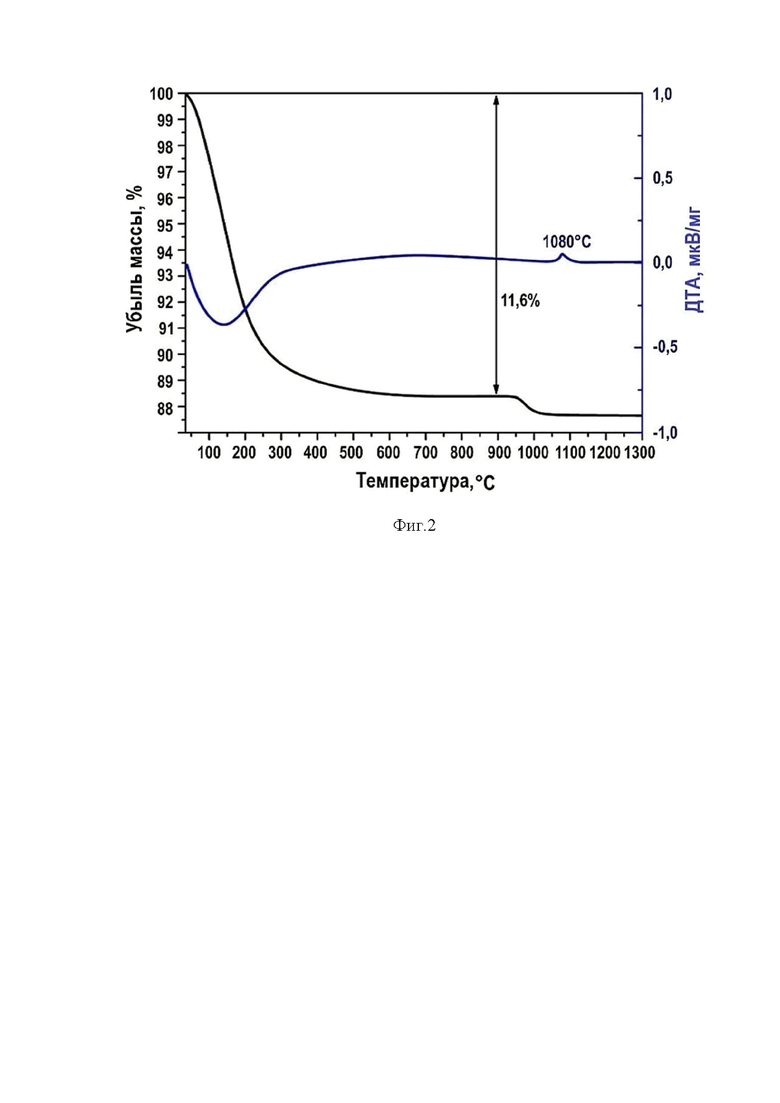

На фиг.2 приведена дериватограмма насыщенного цезием алюмосиликатного сорбента, полученного при 110°С.

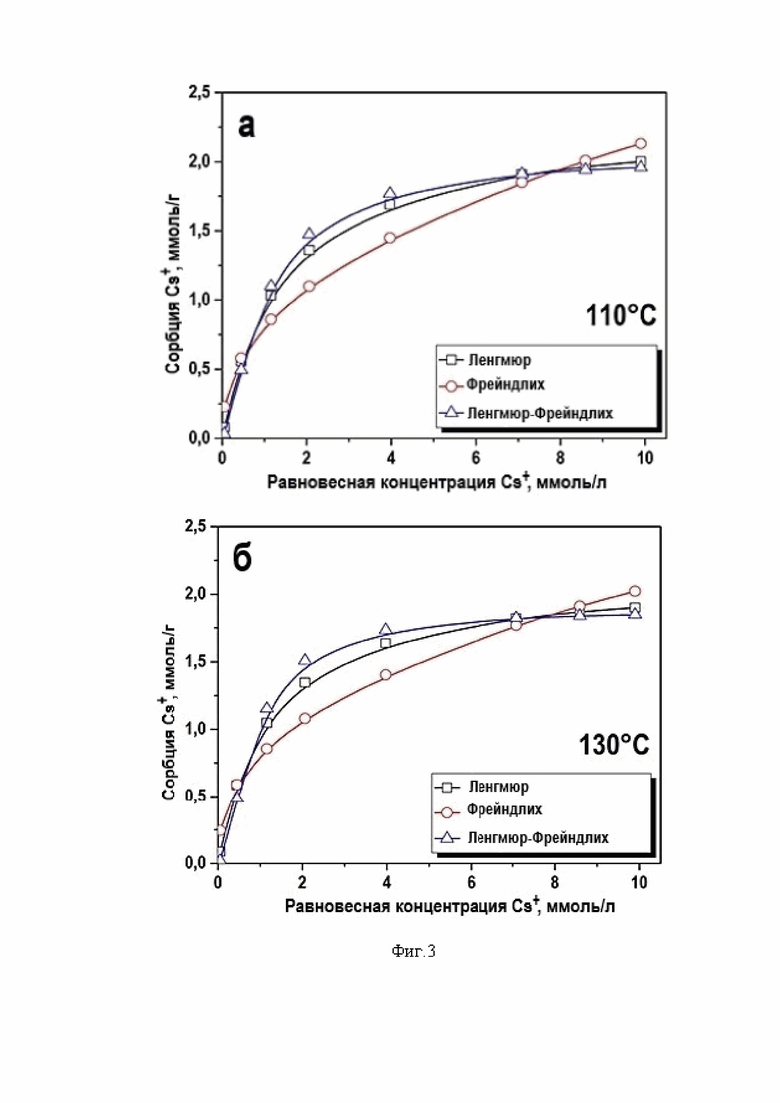

На фиг.3 показаны изотермы сорбции ионов Cs+ образцами алюмосиликатного сорбента, полученными при разных температурах синтеза:

а - при 110°С;

б - при 130°С;

в - при 150°С;

г - при 180°С.

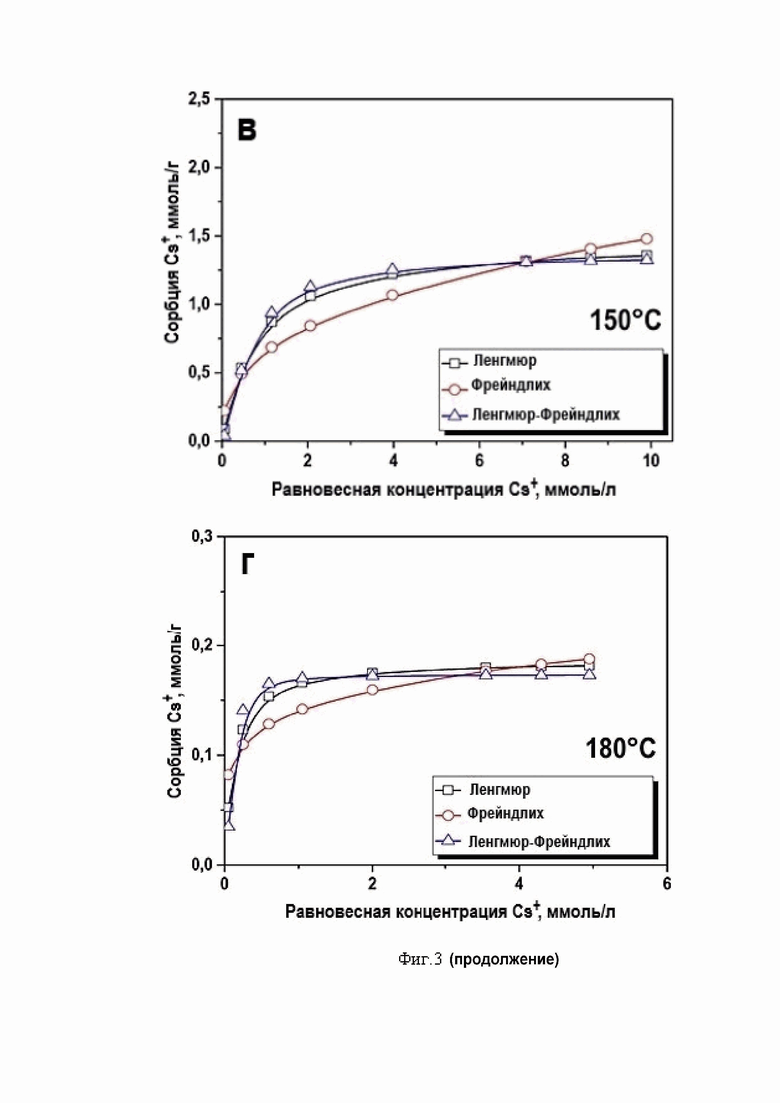

На фиг.4 показаны СЭМ изображения образцов алюмосиликатного сорбента, полученных при разных температурах синтеза:

а - при 110°С;

б - при 130°С;

в - при 150°С;

г - при 180°С.

Заявляемый способ осуществляют на стандартном оборудовании.

К водному раствору NaOH поочередно порциями добавляют водные растворы Al2(SO4)3⋅18H2O и Na2SiO3⋅5H2O.

Полученный алюмокремнегель перемешивают на магнитной мешалке со скоростью 800-1000 об. /мин в течение 30 минут при температуре 24-25°С.

Далее алюмокремнегель помещают в гидротермальный реактор и кристаллизуют при температуре 110-180°С и давлении 143.2-1001.9 кПа в течение 6 часов.

Образовавшийся осадок цеолита отделяют фильтрованием, промывают дистиллированной водой и сушат на воздухе при температуре 90°С в течение 1 часа.

Готовый продукт представляет собой сухой порошок.

Характеристики полученных образцов приведены в таблице 1.

Характеристики образцов алюмосиликатного сорбента

На основе данных таблицы 1 можно сделать вывод, что максимальные массовые доли ионов цезия наблюдаются у образцов, полученных при температурах 110 и 130°С, характеризующихся близкими значениями удельной поверхности.

Исследовали полученные образцы разными методами.

1. Осуществляли идентификацию кристаллических фаз образцов с помощью рентгенофазового анализа (РФА) на многоцелевом рентгеновском дифрактометре «D8 Advance Bruker AXS» (Германия) при следующих параметрах: CuKα-излучение, Ni-фильтр, средняя длина волны (λ) 1,5418  , диапазон углов съемки 2θ 10-80°, шаг сканирования 0,02°, скорость регистрации спектров - 5°/мин.

, диапазон углов съемки 2θ 10-80°, шаг сканирования 0,02°, скорость регистрации спектров - 5°/мин.

По результатам РФА (см. фиг.1) установлено, что цеолит фожазитовой структуры образовывался при 110-150°С, при более высокой температуре формируется гидрат алюмосиликата натрия 00-012-0246 - Faujasite-Na, syn - Na2Al2Si2.4O8.8⋅6.7H2O.

2. Проводили термогравиметрический анализ (ТГ/ДТА/ДСК) на дериватографе Q-1500 системы «F. Paulik, J. Paulik, L. Erdey» (Венгрия) на воздухе в платиновом тигле при скорости нагрева 10°С/мин до температуры 1300°С.

С помощью ДТА-ТГ проведена оценка устойчивости фазового состава порошка, насыщенного цезием, в условиях термической обработки до 1300°С на воздухе.

Как видно на фиг.2, нагрев образца до 500°С приводит к потере до 11,6 масс. % вследствие удаления адсорбированных молекул воды.

В области температур 1000-1100°С выявлено наличие экзотермического эффекта, который свидетельствует о фазовом переходе и, соответственно, изменении структуры кристаллической решетки. Уменьшение массы при температуре выше 960°С может быть связано с незначительным уносом цезия в газовую фазу.

3. Удельную поверхность определяли на приборе ASAP MP 2020 Micromeritics GmbH (США) методом физической адсорбции-десорбции азота (аргона) при температуре 77 К, данные рассчитаны по методу БЭТ, см. таблицу 1.

4. Размер частиц определяли на гранулометрическом анализаторе Analysette-22 NanoTec/MicroTec/XT Fritsch (Германия), см. фиг.4.

5. Исследовали сорбционные свойства образцов в условиях статической сорбции стабильных изотопов цезия из дистиллированной воды.

Изотермы сорбции получали с использованием растворов с различной концентрацией CsCl при начальном рН 6.0±0.5. Исходная концентрация ионов цезия в модельных растворах составляла от 0.05-20 ммоль/л.

Навеску сорбента 10.0 мг помещали в пробирку Эппендорфа и приливали 10 мл раствора стабильного цезия (Т:Ж=1:1000). Серия пробирок закреплялась на вертикальном шейкере и примешивалась со скоростью 20 об/мин. Сорбция осуществлялась в течение 48 часов. После чего сорбент отделялся от раствора на фильтре «синяя лента» и определялось остаточное содержание ионов Cs+ методом атомно-абсорбционной спектрометрии (ААС) на спектрометре SOLAAR M6 «Thermo» (США).

Согласно классификации C. H. Giles (Giles, C.H., MacEwan, T.H., Nakhwa, S.N., Smith, D., 1960. Studies in Adsorption. Part XI. A System of Classi$cation of Solution Adsorption Isotherms, and its Use in Diagnosis of Adsorption Mechanisms and in Measurement of Specific Surface Areas of Solids. J. Chem. Soc. 3973-3993.) изотермы сорбции ионов цезия (см. фиг.3) можно отнести к H-типу, который отличается вертикальным начальным участком, что обусловлено высоким сродством сорбционных центров к ионам цезия.

Все изотермы характеризуются четко выраженным плато, что свидетельствует о достижении адсорбционного равновесия и заполнении всех сорбционных центров молекулами адсорбата.

Экспериментальные данные изотерм сорбции ионов Cs+ были обработаны с использованием моделей Ленгмюра, Фрейндлиха и Ленгмюра-Фрейндлиха.

Показано, что с увеличением температуры гидротермального синтеза снижаются значения сорбционной емкости от 2,046 до 0,172 ммоль/г, что свидетельствует об уменьшении числа сорбционных центров.

Также это может быть связано с уменьшением удельной поверхности образцов и объема пор (таблица 1), и как следствие, доступности ионообменных центров. Снижение сорбционной емкости может быть обусловлено ростом размера и агломерацией частиц, как было показано на СЭМ снимках для образцов, полученных при температуре 110-150°С (см. фиг. 4а-4в).

Наименьшей сорбционной емкостью 0,172 ммоль/г обладает образец, полученный при 180°С (см. фиг. 4 г), характеризующийся наименьшим значением удельной поверхности по БЭТ (табл.1). Это свидетельствует о том, что при гидротермальном синтезе 180°С изменяется фазовый состав (см. фиг. 1) и снижается удельная поверхность материала, чем и обусловлены низкие сорбционные характеристики по отношению к ионам Cs+.

Характеристики сорбции определяли расчетным путем с помощью уравнений Ленгмюра, Фрейндлиха и Ленгмюра-Фрейндлиха, константы которых (константы адсорбционного равновесия Kl и предельной сорбции Gmax уравнения Ленгмюра, константы Kf и m изотермы Фрейндлиха, а также коэффициенты корреляции R2), рассчитанные после аппроксимации экспериментальных данных, приведены в таблице 2.

Рассчитанные параметры уравнений Ленгмюра, Фрейндлиха и Ленгмюра-Фрейндлиха для сорбции ионов цезия

(л/ммоль)n))

На основании высоких значений коэффициентов корреляции (R2) и соответствия рассчитанных и экспериментальных значений сорбционной емкости можно сделать вывод, что экспериментальные данные достоверно описываются уравнением Ленгмюра-Фрейндлиха. Это свидетельствует о протекании преимущественно мономолекулярной адсорбции на начальной стадии, что характерно для ионообменного механизма сорбции.

Показано, что наибольшей сорбционной емкостью обладает образец, полученный при 110°С, что вероятно связано с его химическим составом (см. фиг.1) и наибольшим количеством активных ионообменных центров на поверхности цеолита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитного композиционного сорбента | 2022 |

|

RU2826365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ЦЕЗИЯ | 2012 |

|

RU2510292C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ЦЕЗИЯ | 2012 |

|

RU2516639C2 |

| Способ получения наноструктурированного рентгеноаморфного сорбента цезия | 2023 |

|

RU2831541C1 |

| Способ получения барийсодержащего алюмосиликатного сорбента с использованием растительного сырья | 2022 |

|

RU2787778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ОКСИДОВ ВОЛЬФРАМА ДЛЯ ИЗВЛЕЧЕНИЯ СТРОНЦИЯ-90 ИЗ ЖИДКИХ СРЕД | 2020 |

|

RU2747048C1 |

| Способ получения сорбента для извлечения ионов цезия | 2018 |

|

RU2701530C1 |

| Способ получения сорбента | 2021 |

|

RU2787817C1 |

| Способ иммобилизации радионуклидов цезия в керамике | 2023 |

|

RU2831498C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНЫХ АДСОРБЕНТОВ | 2014 |

|

RU2577381C2 |

Изобретение относится к химической промышленности и может быть использовано для получения синтетического цеолита, применяемого в качестве сорбента для иммобилизации радионуклида Cs-137. Предложен способ получения алюмосиликатного сорбента, включающий смешивание растворов жидкого стекла и химического соединения алюминия, натрия, кристаллизацию полученного алюмокремнегеля и его промывку дистиллированной водой с последующей сушкой, в котором для приготовления алюмокремнегеля смешивают водные растворы 21 М NaOH, 0,45 М Al2(SO4)3∙18H2O и 0,84 М Na2SiO3∙5H2O при их объемном соотношении 1:2:18 соответственно, затем полученный алюмокремнегель перемешивают в течение 30 минут и кристаллизуют в гидротермальном реакторе при температуре 110-180°С и давлении 143.2-1001.9 кПа в течение 6 часов, образовавшийся осадок цеолита отделяют и промывают дистиллированной водой с последующей сушкой. Технический результат выражается в обеспечении соотношения SiO2/Al2O3 в пределах 8.5-10.5; обеспечении высоких сорбционных характеристик и снижении трудоемкости за счет сокращения количества используемых реагентов. 6 з.п. ф-лы, 4 ил., 2 табл.

1. Способ получения алюмосиликатного сорбента, включающий смешивание растворов жидкого стекла и химического соединения алюминия, натрия, кристаллизацию полученного алюмокремнегеля и его промывку дистиллированной водой с последующей сушкой, отличающийся тем, что для приготовления алюмокремнегеля смешивают водные растворы 21 М NaOH, 0,45 М Al2(SO4)3∙18H2O и 0,84 М Na2SiO3∙5H2O при их объемном соотношении 1:2:18 соответственно, затем полученный алюмокремнегель перемешивают в течение 30 минут и кристаллизуют в гидротермальном реакторе при температуре 110-180°С и давлении 143.2-1001.9 кПа в течение 6 часов, образовавшийся осадок цеолита отделяют и промывают дистиллированной водой с последующей сушкой.

2. Способ по п.1, отличающийся тем, что водные растворы Al2(SO4)3∙18H2O и Na2SiO3∙5H2O вносят поочередно порциями.

3. Способ по п.1, отличающийся тем, что алюмокремнегель перемешивают при температуре 24-25°С.

4. Способ по п.1, отличающийся тем, что алюмокремнегель перемешивают со скоростью 800-1000 об. /мин.

5. Способ по п.1, отличающийся тем, что алюмокремнегель перемешивают на магнитной мешалке.

6. Способ по п.1, отличающийся тем, что осадок цеолита отделяют фильтрованием.

7. Способ по п.1, отличающийся тем, что промытый осадок цеолита сушат на воздухе при температуре 90°С в течение 1 часа.

| Способ получения гранулированногоАлюМОСилиКАТНОгО АдСОРбЕНТА | 1979 |

|

SU835956A1 |

| РЕЛЕ ВРЕМЕНИ | 0 |

|

SU251639A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2010 |

|

RU2446101C1 |

| JP 6682613 B2, 15.04.2020 | |||

| Приспособление для равномерного продвижения фильма без перфорации в кинопроекторе | 1928 |

|

SU13417A1 |

Авторы

Даты

2024-08-22—Публикация

2022-08-29—Подача