(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ АЛЮМОСИЛИКАТНЫХ АДСОРБЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ЦЕОЛИТНЫХ | 1965 |

|

SU172721A1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| Способ получения алюмосиликатного сорбента | 2022 |

|

RU2825254C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО АДСОРБЕНТА ДЛЯ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2480277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А | 1998 |

|

RU2141451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283281C1 |

Изобретение относится к области синтеза сорбентов для извлечения элементов из растворов. Известен способ получения алюмосиликатных цеолитных адсорбентов путем смешивания растворов алюмината натрия и жидкого стекла либо обработкой алюмосиликатносодержащего матернала водным, раствором едкого натрия, с дальнейшей кристаллизацией полученного алюмокремнегеля, промывкой его от избытка щелочи, грануляцией, сушкой и прокаливанием. Но динамическая емкость получаемого по этим способам алюмосиликатного адсорбента очень низкая I. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является слособ получения гранулированных цеолитных адсорбентов путем смешивания растворов жидкого стекла и алюмината натрия, кристаллизации, отмывки полученного алюмокремнегеля от избытка щелочи, грануляции и обработки гранулированного цеолитного адсорбента щелочным раствором, например или NaOH 2. Недостатком способа является то, что при обработке цеолита щелочным раствором часть первичного цеолита конвертируется в конечный кристаллический алюмосиликатный цеолит, имеющий более низкое молярное отношение SiOfjA gP С изменением молярного отнощения уменьшается катионная плотность в сорбенте, что приводит к уменьшению его селективности, а динамическая емкость его все же остается недостаточно высокой (103-104 мг/см). Целью изобретения является повышение его динамической емкости. Поставленная цель достигается путем смешивания растворов жидкого стекла и алюмината натрия, кристаллизации, отмыв.ки полученного гидрогеля от избытка щелочи, грануляции, обработки шелочным раствором (2-5°/о-ным раствором гидроокиси аммония) и обработки 1-5%-ным раствором сернокислого алюминия с последующей выдержкой в растворе аммиака и отмывкой дистиллированной водой. Отличительным признаком способа является дополнительная обработка 1-5/оным раствором сернокислого алюминия с последующей выдер жкой в растворе аммиака и то, что в качестве щелочного раствора используют 2-5%-ный раствор гидроокиси аммония.

Концентрация NH+OH в интервале 2- 5-ного раствора определена экспериментально. Увеличение концентрации выше 5%-ного раствора не имеет столь существенного влияния на емкость адсорбента. Так, при обработке 5%-ным водным раствором NHi,PH емкость адсорбента составила 170,9 мг/см, а при 107о 172,3 мг/см, поэтому увеличивать концентрацию NHgOH выше Ъ/о не имеет смысла.

При обработке адсорбента раствором А1;г(5О4) выше 5% динамическая емкость сорбента не изменялась, поэтому приводятся результаты по обработке адсорбента до значения концентрации AljlSO,) , равной 5%. Кроме того, экспериментально испытывались все комбинации концентраций растворов и АЦ (504)3 выбраны наиболее эффективные из них.

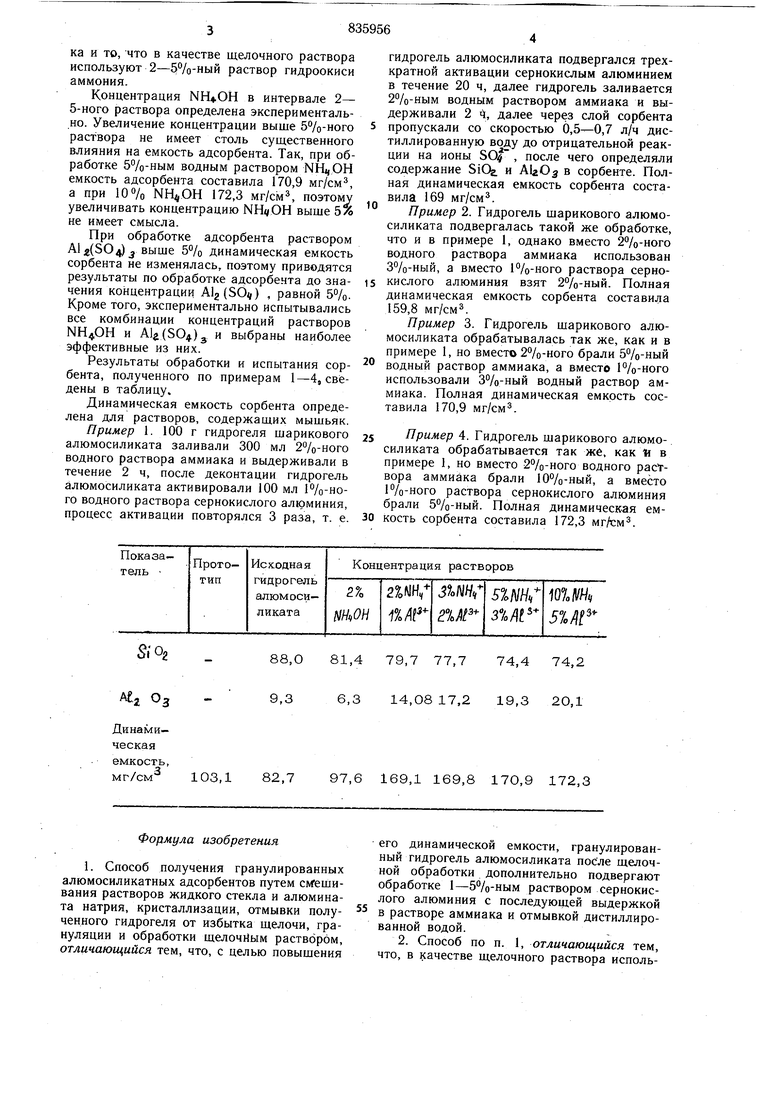

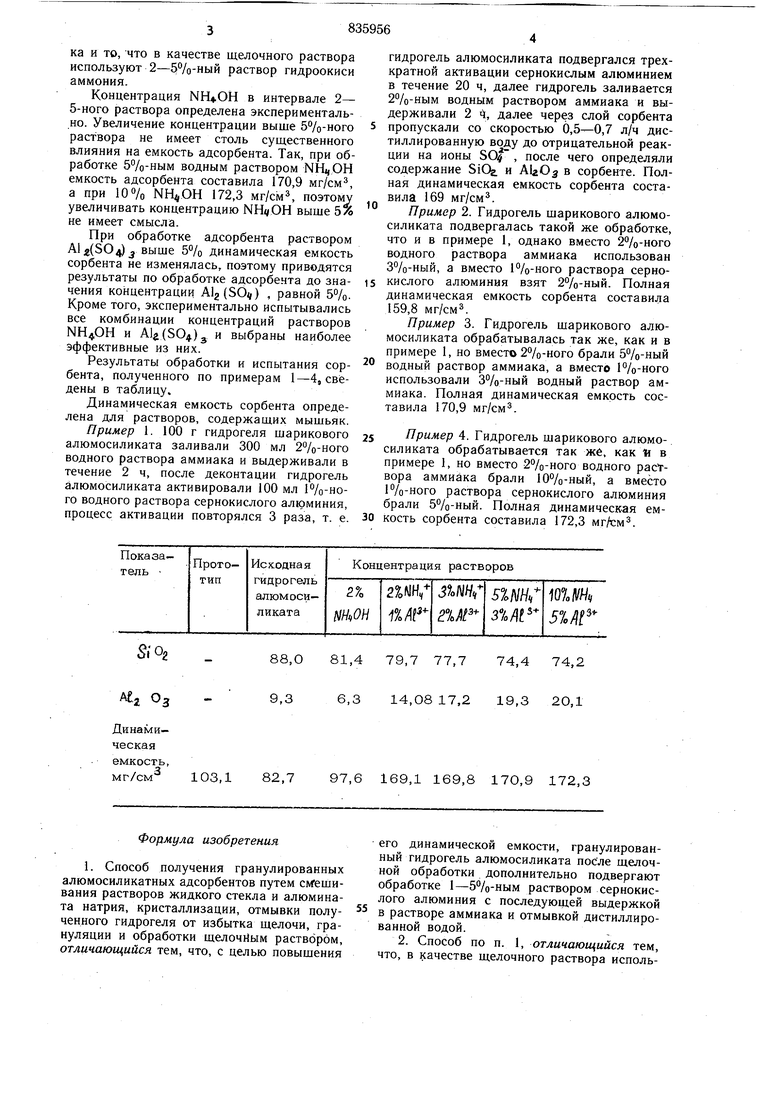

Результаты обработки и испытания сорбента, полученного по примерам 1-4,сведены в таблицу.

Динамическая емкость сорбента определена для растворов, содержащих мышьяк.

Пример 1. 100 г гидрогеля шарикового алюмосиликата заливали 300 мл 2%-ного водного раствора аммиака и выдерживали в течение 2 ч, после деконтации гидрогель алюмосиликата активировали 100 мл 1%-ного водного раствора сернокислого алюминия, процесс активации повторялся 3 раза, т. е.

88,0 81,4 79,7 77,7 74,4 74,2 Ае,2 Оз Динамическаяемкость, 103,1 82,797,6 мг/см

Формула изобретения

гидрогель алюмосиликата подвергался трехкратной активации сернокислым алюминием в течение 20 ч, далее гидрогель заливается 2°/о-ным водным раствором аммиака и выдерживали 2 А, далее через слой сорбента

пропускали со скоростью 6,,7 л/ч дистиллированную воду до отрицательной реакции на ионы S0| , после чего определяли содержание Si( и AUO в сорбенте. Полная динамическая емкость сорбента составила 169 мг/см.

Пример 2. Гидрогель шарикового алюмосиликата подвергалась такой же обработке, что и в примере 1, однако вместо 2 /о-ного водного раствора аммиака использован З /о-ный, а вместо l /o-Horo раствора сернокислого алюминия взят 2%-ный. Полная динамическая емкость сорбента составила 159,8 мг/см

Пример 3. Гидрогель шарикового алюмосиликата обрабатывалась так же, как и в примере 1, но вместо 2/о-ного брали 5%-ный

водный раствор аммиака, а вместо 1%-ного использовали 3%-ный водный раствор аммиака. Полная динамическая емкость составила 170,9 мг/см.

Пример 4. Гидрогель шарикового алюмосиликата обрабатывается так же, как i в примере 1, но вместо 2%-ного водного pactвора аммиака брали 10%-ный, а вместо 1%-ного раствора сернокислого алюминия брали 5%-ный. Полная динамическая емкость сорбента составила 172,3 .

его динамической емкости, гранулированный гидрогель алюмосиликата после щелочной обработки дополнительно подвергают обработке 1-5%-ным раствором сернокислого алюминия с последующей выдержкой в растворе аммиака и отмывкой дистиллированной водой.

5835956

зуют 2-5%-ный раствор гидроокиси аммо-1. Авторское свидетельство СССР

ния.№ 342656, кл. В 01 J 1/22, 1972.

Источники информации,№ 172721, кл. С 01 В 33/26, 1965 (протопринятые во внимание при экспертизетип).

Авторы

Даты

1981-06-07—Публикация

1979-02-12—Подача