нительно обязательного введения вспомогательного компонента, схожего по химическим свойствам с отходами, Кроме того, в результате неконтролируемого термического разложения не обеспечивается воспроизводство свойств получаемого в результате продукта.

Цель изобретения - упрощение технологии переработки отходов и получение термопластичного продукта с высокой механической прочностью, i Поставленная цель достигается тем, что при переработке отходов сшитых полиуретанов путем измельчения их и термообработки в экструдере с одновременным отводом выделяющихся газов и последующей выгрузкой продукта, термообработку ведут по зонам

первая зона 130-170°С,

вторая зона 160-190°С, а выгрузку продукта ведут при 130170°С, причем время выдержки в первой зоне относится ко времени выдержки во второй зоне 3:1 - 1:.1 при об щей продолжительности процесса термообработки 2-9 мин.

В исходные отходы сшитых полиуретанов могут быть предварительно введены поливинилхлорид в виде порошка, пластифицированного гранулята и агломерата или термопластичный каучук и/или /сополимер этилена .с винил ацетатом.

Кроме того, в отходы сшитого полиуретана могут быть введены порообразователь, краситель или наполнитель типа мела, стекловолокна, каолина, резиновой муки,а также пластификаторы.

Переработанные полиуретановые .отходы и полученные компаунды представляют собой оптимальные и качестврнно ;варьируемые системы материалов, которые по сравнению с другими термопластами или обычными термопластичными каучуковыми смесями обладают равноценными механико-фиэичес кими свойствами, иногда даже частично превосходят их и применяются при изготовлении профилированных деталей для шприцевания и литьевык деталей, особенно формованных подошв, а также для непосредственного литья под давлением низа всех видов обуви.

Пример 1. Полиуретановые отходы интегральной пены механически измельчают с помощью ножевого гранулятора и подвергают термическому разложению в двушнековом экструдере при .ISO-iyd C. Методом головной грануляции производится гранулят, из которого изготовляют на литьевой машине подошвы. У подошв следуквдие физические свойства:

Объемная

плотность, г/м 1,25

Прочность при

растяжении по

ТГЛ 1436680

Относительное

удлинение при разрыве по

ТГЛ 14366, %550

Прочность при надрыве

в по ТГЛО-53507, кг/см 34

Испирание при нагруз0 ке 1 кг по ТГЛ 24924,

.

Твердость по

ШОРУ-А по

ТГЛ 14365,О .84

5 Этот пример отличается от следуквдих отсутствием многоступенчатого температурного режима в ходе проведения реакции. При этом получают высокую твердость по Шору-А - 84°. Q Г(римеры 2-16. Известным методом, измельчают 250 кг чистого, термическим образом неперерабатываемого отхода. Общее время выдержки в -экструдере 5 мин. Время вьщержки г в первой нагревательной зоне по сравнению со. второй вдвое больше. После окончания процесса проводят грануляцию конечного продукта и производят подошвы на литьевых машинах. Представленные ниже результаты являются средними данными 10 измерений, причем отдельные отклонения достигают не более 8%.

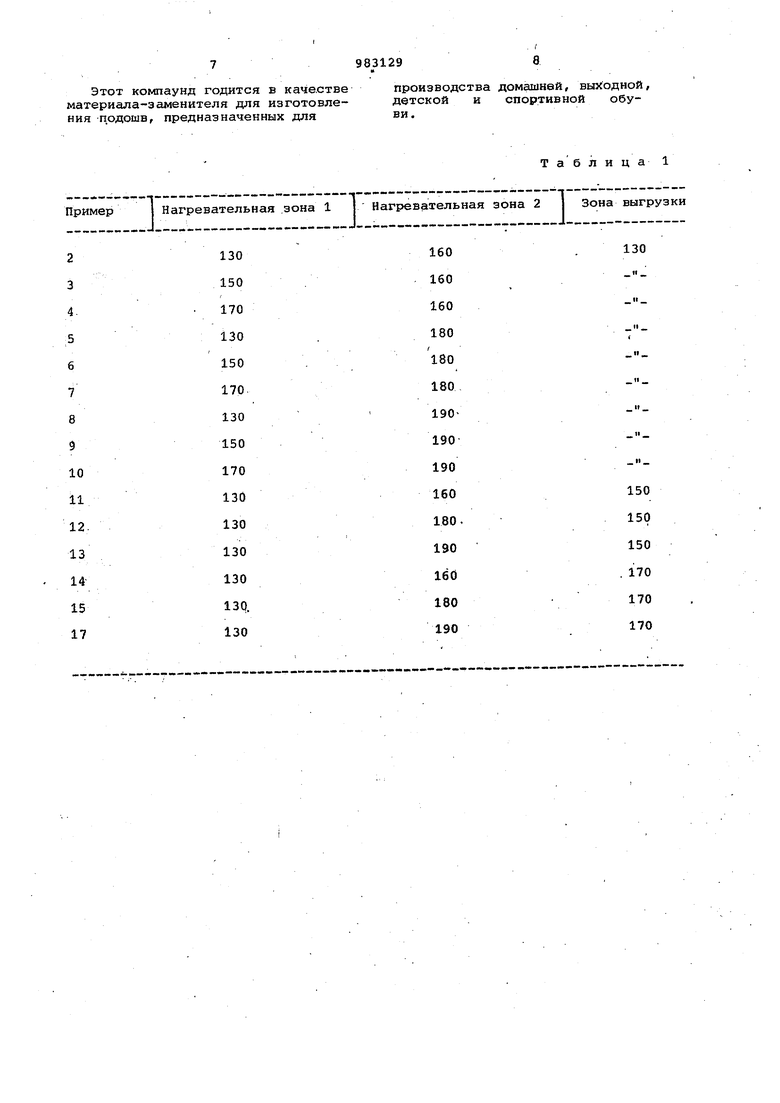

Температуры в экструдере °С приведены в табл. 1.

5 Результаты испытания физико-механических свойств приведены в табл.2.

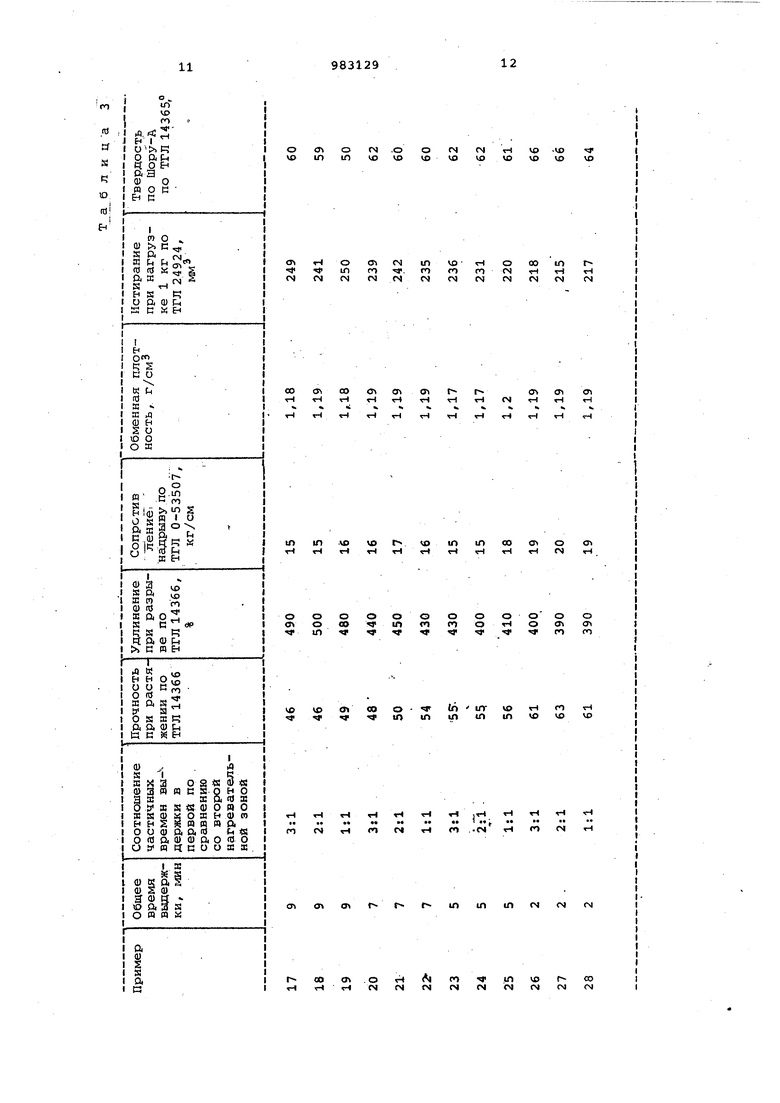

Примеры 17-28. Применяют варьированные времена вьвдержки. .Температура в первой нагревательной 0 зоне 130С, во второй 180°С и в третьей . Остальные условия отвечают условиям, принятым в примерах 2-16.

Условия опытов и результаты испытаний физико-механических свойств приведены в табл. 3.

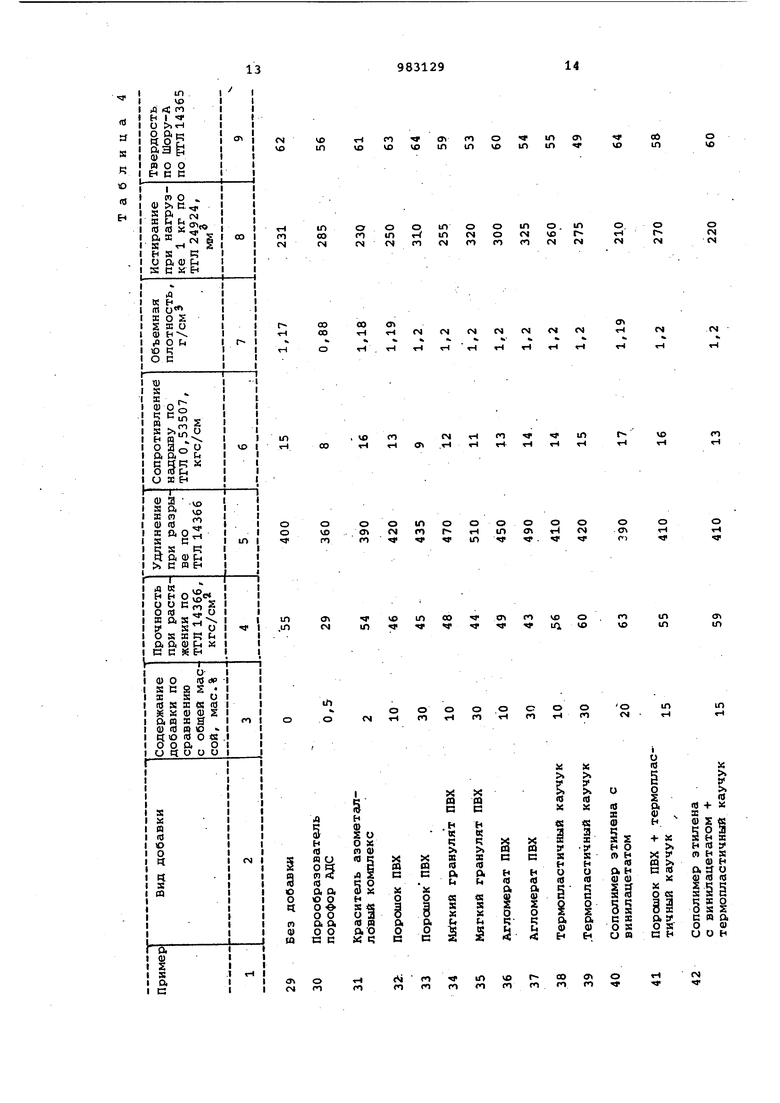

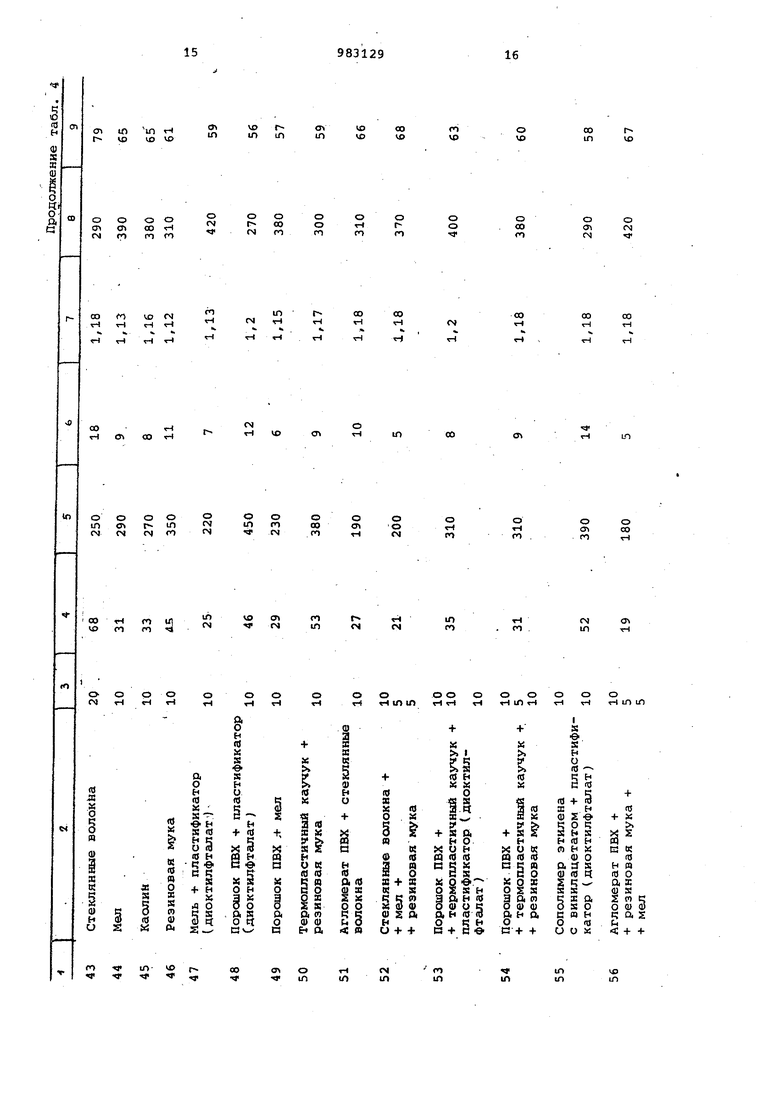

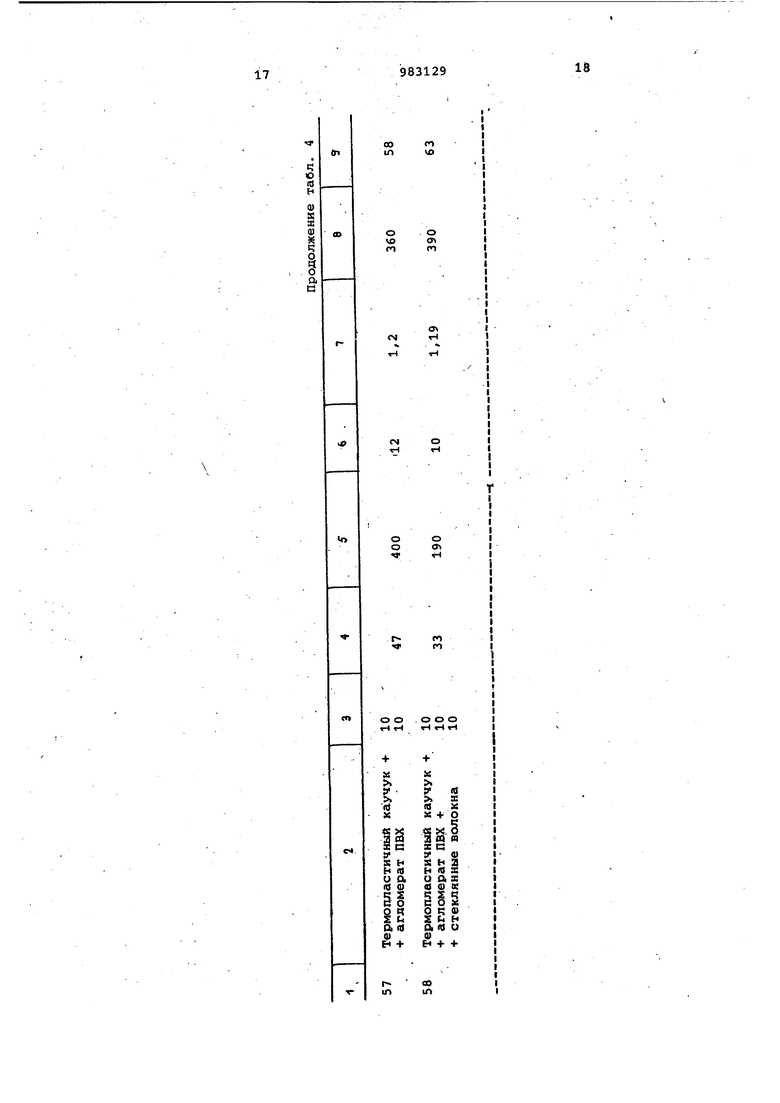

Примеры 29-58. Добавляют в полиуретановый отход самые различные добавки и комбинации добавок.

При этом общая масса 250 кг; температура в первой нагревательной зоне 130°С, во второй - 180°С, в третьей - 130°С; общее время выдержки в экструдере 5 мин. Время выдержки в первой нагревательной зоне вдвое больше, чем во второй зоне.

Исходные материалы измельчают по известным способам, добавки при.бавляют в третьей нагревательной 0 зоне, измеряют по 10 проб и определяют среднее данное, причем отклонения отдельных измерений не должны превышать 10%.

Полученные данные представлены 5 в табл. 4.

Следо тельно, когдз соблюдают диапазон температуры, но отказываются от применения двух контролированных термических зон с.точно определенными временами -выдержки, конечны продукт имеет слишком большую твердость, по Шору-А, неблагоприятную для производства подошв.

При применении температурного режима и соблюдении данных времен выдержки получается продукт, хорошо применимый в обувной промышленности соответственно примерам 2-58.

Пример 59. Применяется болшее общее количество исходного материала (500 кг).

Для компаундирования термопластичного каучука с полиуретановыми отходами смешивают в подходящем смесителе 80 ч. термопластичного компаунд-каучука с 20 ч. гранулята полиуретановых отходов и 0, азодикарбонамида. Эту смесь загружают в iсмесительный экструдер специальной конструкции, например КО-смеситель, в котором происходит компаундирование полиуретановых отходов с одноврменным отводом выделяющихся .при разложении летучих продуктов. Рабочие параметры процесса компаундирования

Температура .

КО-шнека,С130

Температура

корпуса,С180

Температура

разгрузочного

устройства,°С160

Число оборотов КО-шнека,

I 44

Число оборотов разгрузочного

Шнекового

устройства, 65

В результате получают компаунд, имеющий следующие физико-механические свойства:

Прочность при

растяжении по

ТГЛ 14366, .кгс/см 28-38

Относительное

удлинение при

разрыве по

ТГЛ 14-366, % 300-450

Сопротивление

надрыву по

ТГЛ 0-53507, кгс 5,0-10,0

О.бъемная плотность, г/см 0,75-0,85

Истирание при

нагрузке 1 кг

по ТГЛ 24924, мм 18(:240

Твердость по Шору-А

по ТГЛ 14365,° 60-65

Прочность на изгиб

в холодном состоя100000 изгибов.

нии при -20 С

Этот компаунд пригоден в качестве материала-заменителя, например, для изготовления подошв для обуви. Он может быть использован в производстве спортивной и повседневной обуви. Пример 60. Применяется 500 кг исходного.материала.

Для компаундирования поливинилхлорида с полиуретановыми отходами смешивают 90 ч, пластифицированного агломерата поливинилхлорида с 10 ч, гранулята полиуретановых отходов в смесителе, причем в процессе смешивания массу попеременно нагревают и охлаждают. Полученную смесь загружают в двухшнековый экструдер, в котором проводится компаундирование с одновременным выделяющихся при разложении летучих продуктов.

Рабочие napaNffiTpH процесса компаундирования:

Температура

первой зоны

нагрева,°С130

Температура второй зоны

нагрева,°С130

Температура

третьей зоны

нагрева,°С130

Температура

четвертой

зоны нагрева, € 160 .

Температура

пятой зоны

нагрева,°С165

Температура

разгрузочного

130

устройства,°С

Температура

сопла,°С 130

Число оборотов

Шнеков, мин 30

В результате получают компаунд, имеющий следующие физико-механические свойства:

Предел прочности

при растяжении

по ТГЛ 14366,

кгс/см 45-65

Относительное удлинение при

разрыве по

ТГЛ 14366;% 300-500

Прочность

на разрыв по ТГЛ 0-53507,

кгс/см15-22

Объемная

лотность, г/см 1,15-12 Истирание при нагрузке 1 кг

по ТГЛ 24924,

мм 200-250

Твердость по

Шору по ТГЛ 14365,70-75

о u

л in

о ю

.О

ГЧ VO

о

tN VO

О

VO VO

U)

«

VO

и

о

VO

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиуретановая композиция | 1979 |

|

SU812807A1 |

| НАПОЛНИТЕЛЬ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ ДЛЯ ТЕРМОПЛАСТОВ | 1990 |

|

RU2076118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИУРЕТАНОВЫХ ОТХОДОВ | 1994 |

|

RU2069675C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ВТОРИЧНОГО ПОЛИЭТИЛЕНА ИЗ ОТХОДОВ КАБЕЛЯ | 2015 |

|

RU2669370C9 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| ПОЛИМЕРЫ ИЛИ ОЛИГОМЕРНЫЕ АКТИВНЫЕ АГЕНТЫ, ОБЛАДАЮЩИЕ БИОЦИДНЫМ ЭФФЕКТОМ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИМЕРНЫЙ ИЛИ ОЛИГОМЕРНЫЙ АКТИВНЫЙ АГЕНТ | 2010 |

|

RU2561606C2 |

| КРАХМАЛСОДЕРЖАЩАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2305408C2 |

| ПОЛИУРЕТАНОВАЯ СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ВСПЕНЕННЫХ ОБУВНЫХ ИЗДЕЛИЙ НИЗКОЙ ПЛОТНОСТИ С ЦЕЛЬНОЙ ОБОЛОЧКОЙ | 2005 |

|

RU2397996C2 |

| Стоматологическая композиция для изготовления съемных зубных протезов | 2024 |

|

RU2838728C1 |

| АВТОМАТИЗИРОВАННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЛОПАСТЕЙ ВЕТРОВОЙ ТУРБИНЫ | 2010 |

|

RU2547507C9 |

гЧ

о

.«JI

1Л CN см

00

0

.VO

ш «-

г4

о о о о w Ч

л

VO

Ч

го

r00

«Ч

м

о

VO

00 ш

гго

N

го

тН гН

гН N

г

ts

ем N см

г

О 01

см н

т

00

1Л

ю

о

о

04

гЧ

гЧ

tM

н

о о чо

о о

о о оч

СР|

f

т го

ЧГ

го

tn

сЧ VO

го VO

UT

VO

ю

tn

in

1Л

ч

тЧ ,г-1

тН гЧ

го ..м

см

fO

г«

in CM CM ГМ

in in

.m

ГО CM

4

CO (M

r

VO fM

CM CM

CM

см vo

vo

1Л

in oo

n

tN

tN

00 CO

in

о

VD

n

СЛ

in

см

,1Л

Gd in

о

СЛ

о

«

« in

in in

ГО 1Л

o

VO in

VO

VO

in r«

in in c

о

о

о «

о о n

in

о

о.

гН

CN «N

M

N

ЧО СЧ

(M N

CM

(O

n

СЛ

01

(N

сч

г (N

fM

т-(

(N

H

r

fn

Г1

in

VO

tN

r4

rH

-l

о

о гр о о

о

о in

о

о и см .CJ4

(TV

гН

тН

r-t

ч ч- f1

tr

in

Tf

Ч

ч- .

Ч

го

оо

да

ОЧ

in in

Ч

VO о

«v

VO

Ч l/i VO

in

ftl

е; о Id н

0) S

X

(1)

S

«О

п

VO

, о л п

о ел

го п

000 «Н чЧт-1

i:

s

X +

II g

9 Ш

и а S

gp

сох о I:; о

ED н lO и

0)

н + +

со 1Л Формула изобретения 1„ Способ переработки отходов сшитых полиуретанов путем измельчения их и термообработки в экструдере с одновременным отводом выделяющихся газов и последующей выгрузкой продукта, отличающийся тем, что, с целью упрощения техноло гии переработки, термообработку ведут по зонам первая зона 130-170° :, вторая зона 160-190С, а выгрузку продукта ведут при 130170 с, причем время выдержки в первой зоне относится ко времени выдержки во второй зоне как 3:1-1:1 при общей продолжительности процесса термообработки 2-9-мин. 2.Способ по п. 1, отличаю щ и и с я тем, что исходные отходы сшитых полиуретанов предварительно смешивают с поливинилхлоридом в виде порошка, пластифицирован ного гранулята и агломерата. 3.Способ по п. 1, о т л и ч ак щ и и с я тем, что исходные отходы сшитых полиуретанов смешивгирт с термопластичным каучуком и/или сополимером этилена с винилацетатом 4.Способ по п. 1, отличающийся тем, что исходные отхо ды сшитых полиуретанов смешивают с порообразователем, 5.Способ по п. 1, отличающийся тем, что исходные отходы сшитых полиуретанов смешивают с красителем. 6.Способ по п. 1, от л и ч а ю,щ и и с я тем, что исходные отходы сшитых полиуретанов смешивают с мелом или стекловолокном, или коалином, или резиновой мукой и/или плас гификатором. Приоритет по пуйктам 05,05.75 - по п. 1 за исключени ем признака, касающегося времени выдержки в зонах согласно Заявке WP-C08g/185826; 19.08.75 - по пп. 2-:б согласно заявке WP С08д/187929} 18.02.81 - по п. 1 для признака, касакхцегося времени выдержки в зонах согласно дополнительным материалам. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР 112228, KJi. 39 а 25/00, опублик, 1975. 2.Патент ГДР 108106, кл. 39 а 25/00, опублик 1974. 3 Выложенная заявка ФРГ №1753702, кл. 39 а 1/12, опублик. 1971.

Авторы

Даты

1982-12-23—Публикация

1976-05-03—Подача