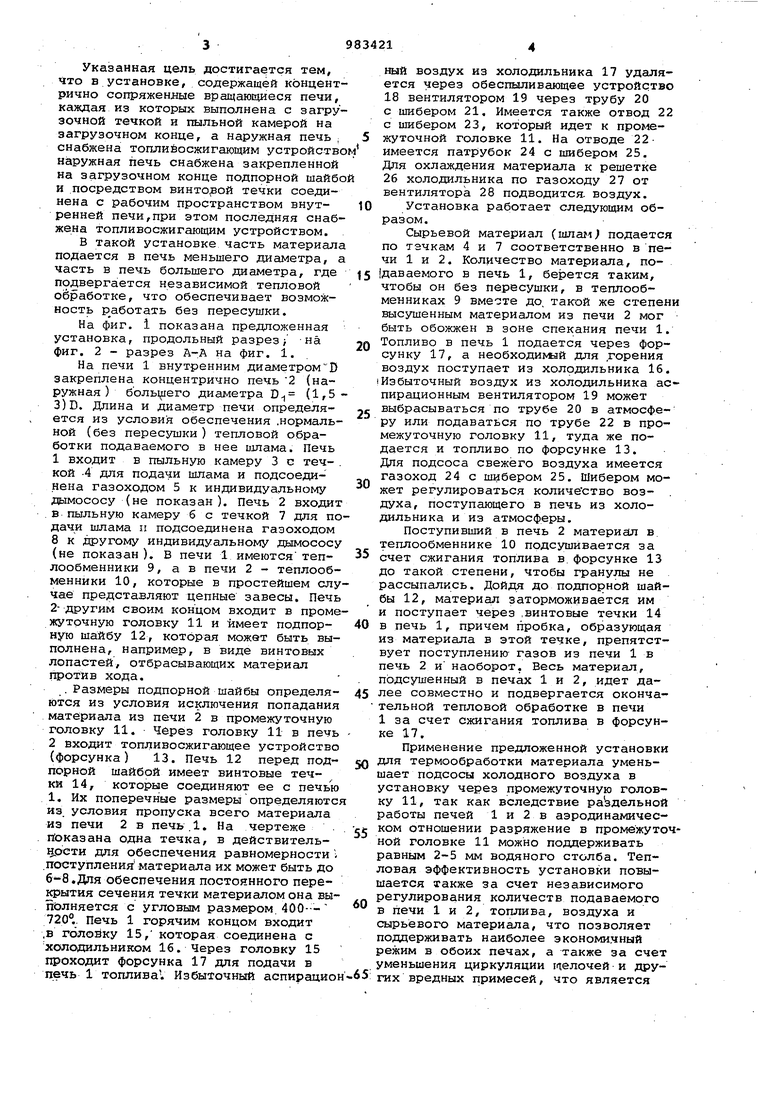

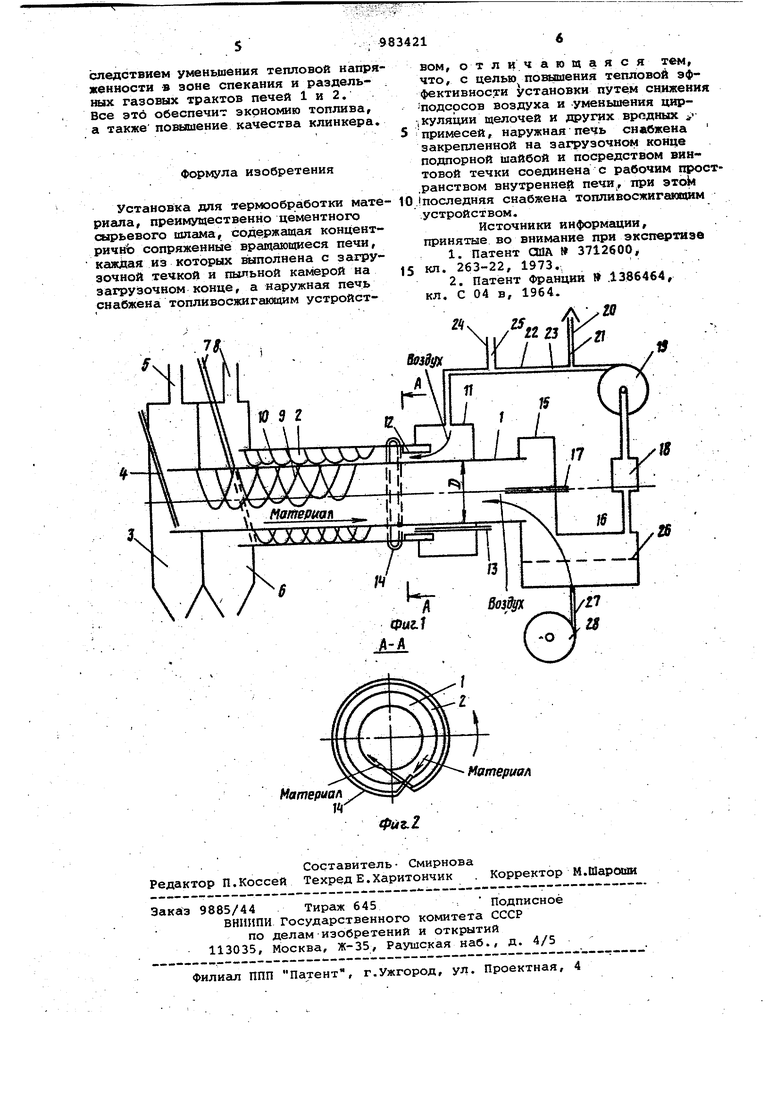

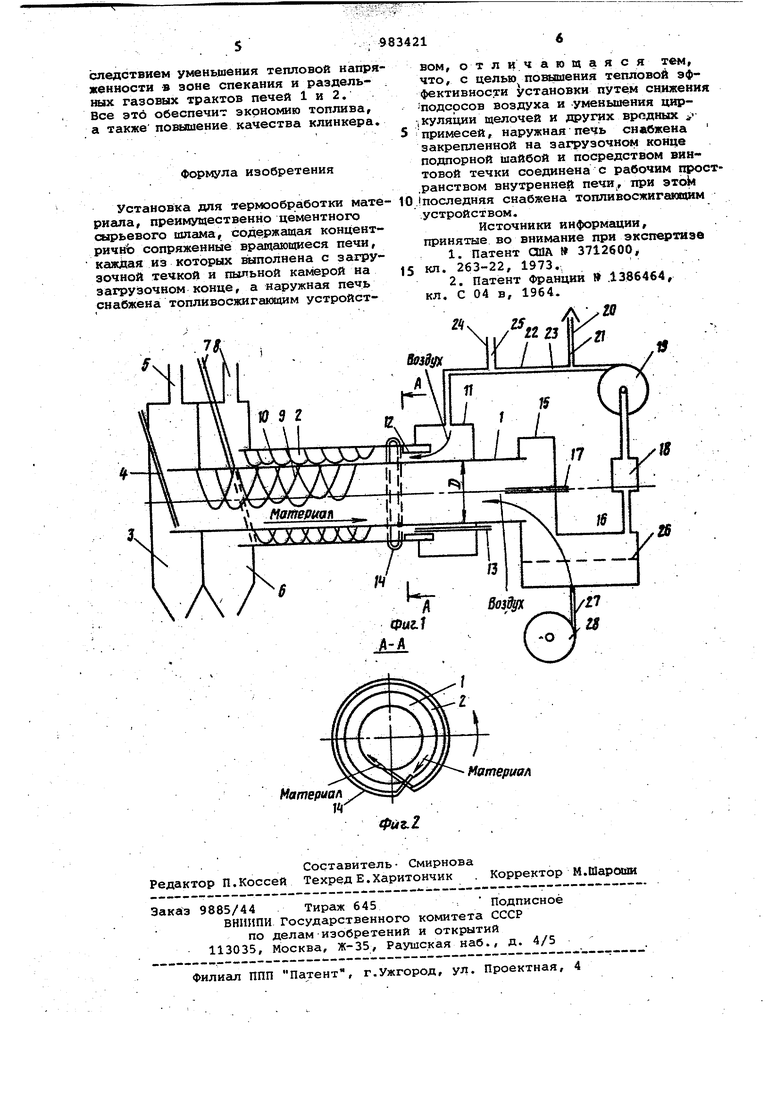

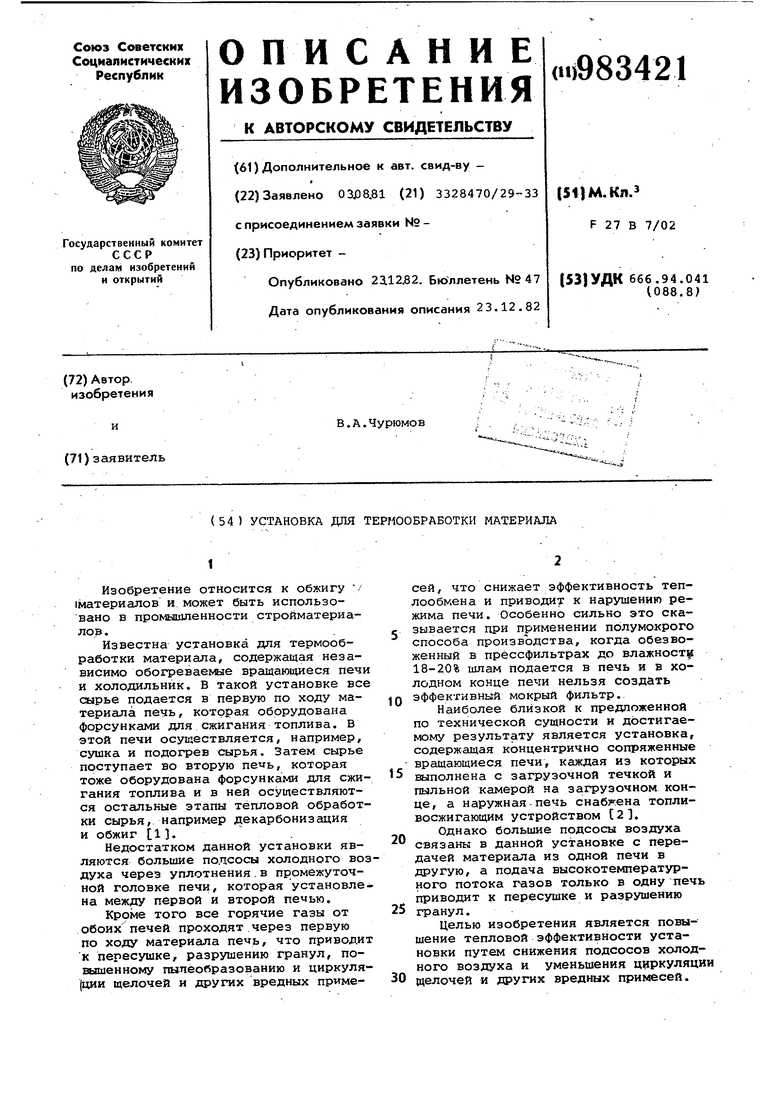

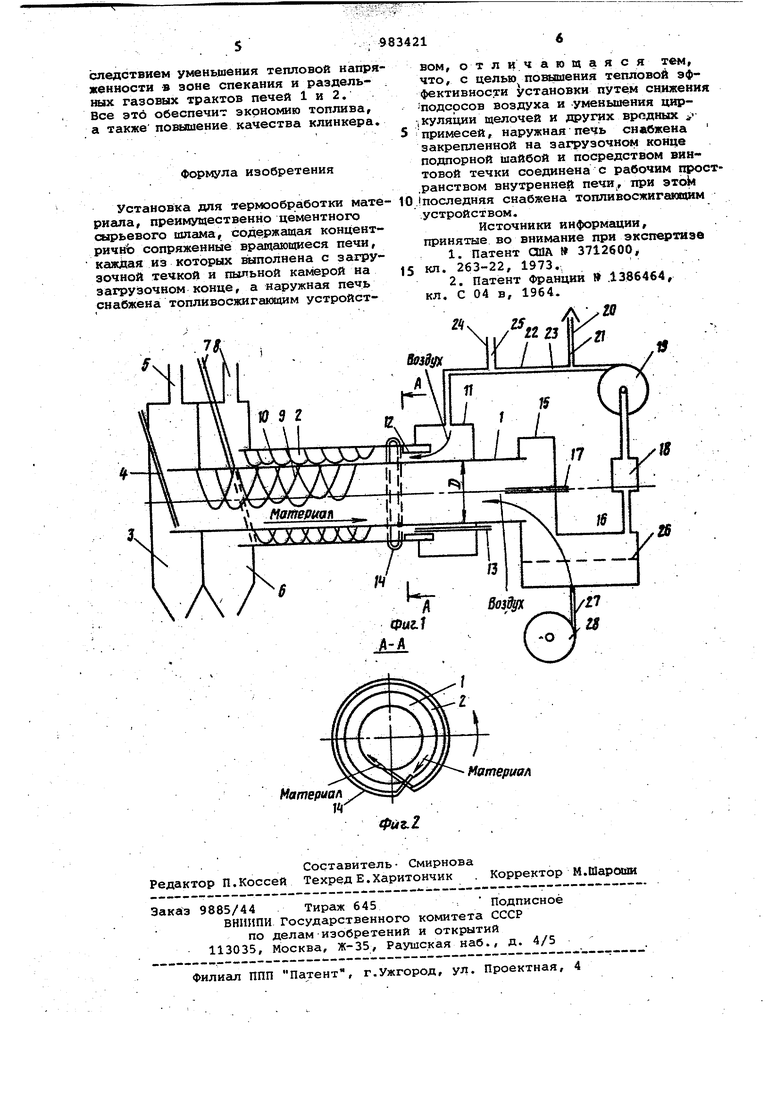

Указанная цель достигается тем. Что в установке, содержащей концентрично сопряженные вращающиеся печи, кажлая из которых выполнена с загрузочной течкой и пыльной камерой на загрузочном конце, а наружная печь ; снабжена тош1ийосжигак щим устройство наружная печь снабжена закрепленной на загрузочном конце подпорной шайбо и посредством винтовой течки соединена с рабочим пространством внутренней печи,при этом последняя снабжена топливосжигающим устройством. В такой установке часть материала подается в печь меньшего диаметра, а часть в печь большего диаметра, где подверга ется независимой тепловой обработке, что обеспечивает возможность работать без пересушки. На фиг. 1 показана предложенная установка, продольный разрез/ -на фиг. 2 - разрез А-А на фиг. 1. На печи 1 внутренним диаметром) закреплена концентрично печь 2 {наружная ) большего диаметра D (1,5 3)D. Длина и диаметр печи определяется из условия обеспечения .нормальной (без пересушки ) тепловой обработки подаваемого в нее шлама. Печь 1 входит в пыльную камеру 3 с теч-. кой -4 для подачи шлама и подсоединена газоходом 5 к индивидуальному дымососу (не показан). Печь 2 входит в пыльную камеру б с течкой 7 для по дачи шлама и подсоединена газоходом 8 к другому индивидуальному дымососу (не показан ). В печи 1 имеются теплообменники 9, а в печи 2 - теплообменники 10, которые в простейшем слу чае представляют цепные завесы. Печь 2 другим своим концом входит в проме жуточную головку 11 и имеет подпорную шайбу 12, которая может быть выполнена, например, в виде винтовых лопастей, отбрасывающих мате1 иал против хода. .Размеры подпорной шайбы определяются из условия исключения попадания материала из печи 2 в промежуточную головку 11. Через головку 11 в печь 2 входит топливосжигающее устройство (форсунка) 13. Печь 12 перед подпорной шайбой имеет винтовые течки 14, которые соединяют ее с печью 1. Их поперечные размеры определяютс из. условия пропуска всего материала из печи 2 в печь.1. На чертеже йоказана одна течка, в действительijOCTH для обеспечения равномерности I .поступленияматериала их может быть до б-З.Для обеспечения постоянного перекрытия сечения течки материалом она выйолняется с угловым размером. 400-- 720°. Печь 1 горячим концом входит .в гблойку 15, которая соединена с холодильником 16. Через головку 15 проходит форсунка 17 для подачи в печь 1 топлива . Избыточный аспирацио ный воздух из холодильника 17 удаляется через обеспыливающее устройство 18 вентилятором 19 через трубу 20 с шибером 21. Имеется также отвод 22 с шибером 23, который идет к промежуточной головке 11. На отводе 22имеется патрубок 24 с шибером 25. Для охлаждения материала к решетке 26 холодильника по газоходу 27 от вентилятора 28 подводится, воздух. Установка работает следующим образом. Сырьевой материал (шлам.) подается по тэчкам 4 и 7 соответственно в печи 1 и 2. Количество материала, подаваемого в печь 1, берется таким, чтобы он без пересушки, в теплообменниках 9 вместе до, такой же степени высушенным материалом из печи 2 мог быть обожжен в зоне спекания печи 1. Топливо в печь 1 подается через форсунку 17, а необходикый для горения воздух поступает из холодильника 16. Избыточный воздух из холодильника аспирационным вентилятором 19 может выбрасываться по трубе 20 в атмосферу или подаваться по трубе 22 в промежуточную головку 11, туда же подается и топливо по форсунке 13. Для подсоса свежего воздуха имеется газоход 24 с шибером 25. Шибером может регулироваться количество воз- . духа, поступающего в печь из холодильника и из атмосферы. Поступивший в печь 2 материгш в теплообменнике 10 подсушивается за счет сжигания топлива в. форсунке 13 до такой степени, чтобы гранулы не рассыпались. Дойдя до подпорной шайбы 12, материал заторможивается им и поступает через .винтовые течки 14 в печь 1, причем пробка, образующая из материала в этой течке, препятствует поступлению газов из печи 1 в печь 2 и наоборот. Весь материал, подсушенный в печах 1 и 2, идет далее совместно и подвергается окончательной тепловой обработке в печи 1 за счет сжигания топлива в форсунке 17. Применение предложенной установки для термообработки материала уменьшает подсосы холодного воздуха в установку через промежуточную головку 11, так как вследствие раздельной работы печей 1 и 2 в аэродинамическом отношении разряжение в промежуточной головке 11 можно поддерживать равным 2-5 мм водяного столба. Тепловая эффективность установки повышается также за счет независимого регулирования количеств подаваемого в печи 1 и 2, топлива, воздуха и сырьевого материала, что позволяет поддерживать наиболее экономичный режим в обоих печах, а также за счет уменьшения циркуляции щелочей и других вредных примесей, что является

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения цементного клинкера с утилизацией тепла избыточных отходящих газов | 1981 |

|

SU975638A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Рекуператорный холодильник | 1983 |

|

SU1288477A1 |

| Рекуператорный холодильник | 1981 |

|

SU1010428A1 |

| Вращающаяся печь | 1989 |

|

SU1689736A1 |

| Рекуператорный холодильник | 1985 |

|

SU1325278A1 |

| Рекуператорный холодильник | 1983 |

|

SU1191714A1 |

| Технологический комплекс по производству цемента | 1990 |

|

SU1732127A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Рекуператорный холодильник | 1987 |

|

SU1522013A1 |

Авторы

Даты

1982-12-23—Публикация

1981-08-03—Подача