Изобретение относится к промышленности строительных материалов, в частности к производству вяжущих веществ, и может быть использовано при получении цемента, а также в других отраслях, где имеют место процессы хранения сыпучих материалов и их тепловой обработки при высоких температурах.

Известен технологический комплекс по производству цемента на Араратском це- ментно-шиферном комбинате.

Технологический комплекс по производству цемента включает печной агрегат, сырьевые и цементные мельницы, электрофильтры, дымососы и дымовые трубы, соединенные между собой газоходами, а также

емкости силосного типа для хранения сырьевых материалов и клинкера, связанные с печным агрегатом и мельницами транспортными устройствами.

Однако данный технологический комплекс отличается потребностью в больших лроизводственных площадях, значительными капитальными затратами на сооружение железобетонных емкостей силосного типа и дымовых труб.

Наиболее близким к предлагаемому по технической сущности и по достигаемому результату является технологический комплекс по производству цемента, включающий связанные транспортными устройствами печной агрегат, сырьевые и

XI

CJ

ю го

х|

цементные мельницы, соединенные между собой газоходами электрофильтры, дымососы и дымовые трубы, а также емкости силос- ного типа для хранения сырьевых материалов и клинкера. При этом емкости силосного типа снабжены датчиками уровня клинкера и материалов и соединены с управляющими приводами транспортных устройств.

Однако этот комплекс отличается значительными капитальными затратами на строительство силосов, обеспечивающих четырех-, десятисуточный запас клинкера. Кроме того, строительство комплекса сило- сов требует дополнительных производственных площадей.

Значительны также капитальные затраты на строительство и ремонт дымовых труб, высота которых в соответствии с возросшими требованиями к экологически чистым производствам увеличена. Последнее отрицательно влияет на устойчивость дымовых труб, особенно, в сейсмически опасных зонах.

Цель настоящего изобретения - снижение капитальных затрат, экономия производственных площадей, а также повышение надежности, долговечности и сейсмостойкости дымовых труб.

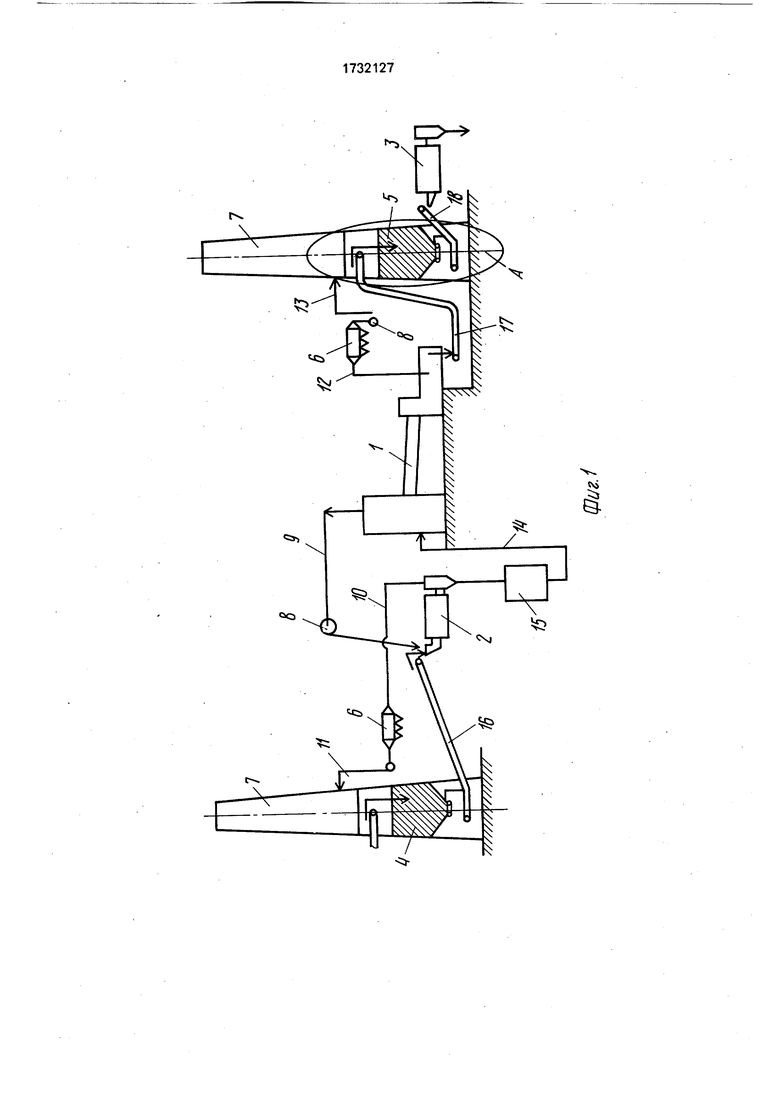

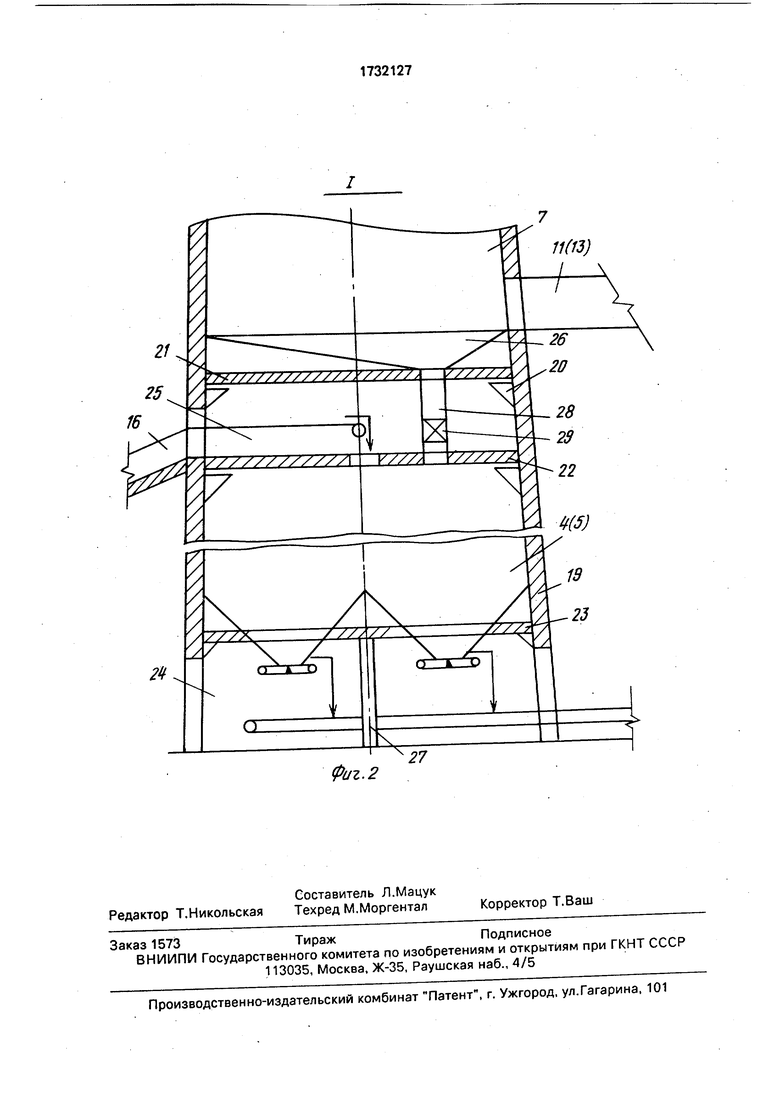

На фиг. 1 представлен технологический комплекс по производству цемента; на фиг.

2- отдельный его узел.

Технологический комплекс включает печной агрегат 1 для обжига клинкера, содержащий, например, систему запечных циклонных теплообменников с декарбони- затором, печь и холодильник, мельницы 2 и

3для измельчения сырьевых материалов и клинкера с добавками, емкости силосного типа - силосы 4 и 5 для хранения сырьевых материалов и клинкера, электрофильтры 6 и дымовые трубы 7, установленные как в холодном,так и в горячем концах печного агрегата и связанные с дымососом 8, Печной агрегат 1 газоходами 9-11 в холодном конце соединен с сырьевыми мельницами 2, и далее с электрофильтром 6 и дымовой трубой 7, а в горячем конце после холодильника газоходами 12 и 13 также соединен с электрофильтром 6 и дымовой трубой 7.

В то же время печной агрегат 1 на его входе связан (посредством запечных циклонных теплообменников с декарбонизато- ром) транспортными устройствами 14 с силосами 15 для гомогенизации сырьевой смеси и далее с сырьевыми мельницами 2 для измельчения сырьевых материалов, а последние - в свою очередь, транспортными устройствами 1 б с силосами 4 для хранения сырьевых материалов.

Выход печного агрегата 1, снабженного на конце холодильником, связан транспортными устройствами 17 с силосами 5 для хранения клинкера и добавок. Силосы 5 далее посредством транспортных и дозирующих устройств 18 связаны с цементными мельницами 3. При этом один из силосов 4 встроен в дымовую трубу 7, расположенную в холодном конце печи, для чего в нижней

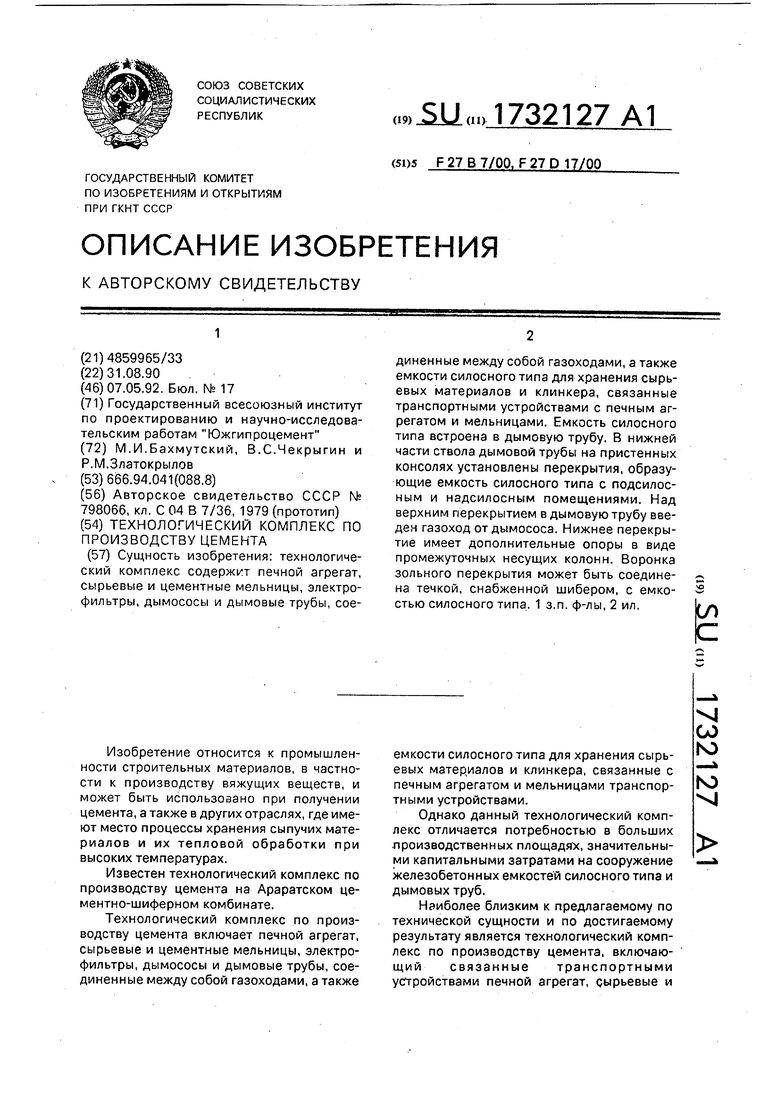

0 части ствола 19 дымовой трубы 7 на пристенных консолях 20 установлены перекрытия 21-23. Перекрытия 21-23 образуют собственно силос 4 с подсилосным и надси- лосным помещениями 24 и 25, причем золь5 ное перекрытие 21, имеющее воронку 26, установлено верхним и служит потолком надсилосному помещению 25. Газоход 11, соединяющий электрофильтр 6 и дымосос 8 с дымовой трубой 7, входит в последнюю выше надсилосного помещения 25, осна0 щенного устройством для транспортирования сырьевого материала в силос 4 через перекрытие 22, служащее потолком силоса 4. Нижнее перекрытие 23, образующее днище силоса 4 и служащее потолком подсилос5 ному помещению 24, имеет опоры 27, выполненные, например, в виде четырех симметрично расположенных промежуточных несущих колонн,

Воронка 26 зольного перекрытия 21 со0 единена течкой 28, снабженной затвором 29, с внутренним объемом силоса 4.

Возможен также вариант, когда один из клинкерных силосов 5 встроен в дымовую трубу 7, расположенную в горячем конце

5 печного агрегата 1. При этом сохраняются все конструктивные особенности, осуществленные в дымовой трубе 7, содержащей силос 4 для хранения сырьевых материалов. Соответственно, в надсилосное помещение

0 25 входит транспортное устройство 16, подающее готовый продут - клинкер из холодильника печного агрегата 1 в силос 4, а выше надсилосного помещения 25 осуществлен ввод газоходов 13 из дымососа 8 в

5 дымовую трубу 7.

Комплекс работает следующим образом.

Добытые в карьере и переработанные известным способом сырьевые материалы,

0 например известняк и глина, поступают со склада на дозировочный узел, состоящий из емкостей силосного типа - силосов 4, один из которых, например, для хранения сыпучей глины, встроен в дымовую трубу 7. Из

5 силосов 4 глина, известняк и, например, пи- ритные огарки поступают в сырьевые мельницы 2, куда по газоходу 9 поступают из печного агрегата 1 отходящие газы. Высушенная отходящими газами и измельченная

сырьевая смесь с помощью транспортных устройств 14 поступает в силосы 15 для усреднения сырьевой смеси и далее в печной агрегат 1. Пройдя тепловую подготовку в запечных теплообменниках и обжиг во вращающейся печи сырьевая смесь превращается в готовый продукт - клинкер. Последний охлаждается в холодильнике, входящем в печной агрегат 1, и транспортными устройствами 17 подается в силосы 5 для хранения клинкера и добавок. Из сило- сов 5 транспортными устройствами 17 клинкер и добавки направляют на помол в цементные мельницы 3, где цикл получения цемента завершается, Образующиеся при обжиге сырьевой смеси продукты сгорания топлива дымососом 8 просасываются через вращающуюся печь, запечные теплообменники, входящие в печной агрегат 1, газоход 9, сырьевые мельницы 2, где частично охлаждаются, высушивая измельчаемый материал, и поступают по газоходу 10 на обеспыливание в электрофильтр 6. Далее по газоходу 11 через дымовую трубу 7 очищенные дымовые газы (в основном, это воздух с очень малым содержанием пыли) выходят в атмосферу. Уловленную в электрофильтрах 6 пыль возвращают в печь любым известным способом либо с холодного, либо с горячего конца печи. Оседающая в дымовой трубе 7 на зольном перекрытии 21 пыль в небольшом количестве также возвращается в технологический процесс, поступая из воронки 26 по течке 28 при открытом шибере 29 в силос 4 для хранения сырьевого материала, например глины.

Охлаждение продукта обжига - клинкера производят в холодильнике, просасывая через него дымососом 8 охлаждающий воздух, который также требует очистки в электрофильтрах и соответственно выброса в атмосферу через дымовую трубу 7.

Учитывая меньшую запыленность воздуха, из холодильника в горячем конце печи, как правило, сооружают дымовые трубы меньшего диаметра и меньшей высоты. Поэтому целесообразно в эти дымовые трубы встраивать силосы для хранения добавок, вводимых при помоле в цементную шихту.

Настоящий технологический комплекс отличается компактностью, позволяет сэкономить часть производственных площадей за счет частичного совмещения объемов дымовой трубы и силоса для хранения сыпучих материалов.

Возможность использовать нижнюю

часть дымовой трубы, встроив в нее только горизонтальные перекрытия и осуществив ввод газохода в дымовую трубу выше емкости силосного типа, позволяет исключить

строительство отдельно стоящего силоса и значительно сократить капитальные затраты на его возведение.

Кроме того, при этом повышается устойчивость и надежность самого ствола трубы

и ее фундамента, так как наличие силоса с поперечными перекрытиями трубы утяжеляет и упрочняет ствол трубы.

Изобретение предусматривает также более простой и экономичный способ возврата пыли из зольника прямо по течке в силос для хранения материала, т.е. прямо в производство без потерь.

Формула изобретения

1.Технологический комплекс по произ- водству цемента, включающий связанные

транспортными устройствами печной агрегат, сырьевые и цементные мельницы, соединенные между собой газоходами электрофильтры, дымососы и дымовые трубы, а также емкости силосного типа для хранения сырьевых материалов и клинкера, о т- личающийся тем, что, с целью снижения капитальных затрат, экономии производственных площадей, а также повышения надежности, сейсмостойкости и увеличения срока службы дымовых труб, емкость силосного типа встроена в дымовую трубу и образована установленными в нижней части ствола дымовой трубы на пристенных консолях перекрытиями, делящими трубу на подсилосное и надсилосное помещения, над верхним зольным перекрытием, оснащенным воронкой, в дымовую трубу введен газоход от дымососа, а нижнее перекрытие

выполнено с опорами в виде промежуточных несущих колонн.

2.Технологический комплекс по п.1, о т- личающийся тем, что, с целью упрощения технологии, воронка зольного перекрытия соединена течкой, снабженной шибером, с емкостью силосного типа.

I

16

Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| ЗАВОД ПО ПРОИЗВОДСТВУ ЦЕМЕНТА | 1995 |

|

RU2099300C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ утилизации отходящих газов при обжиге портландцементного клинкера | 1990 |

|

SU1740343A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| СПОСОБ БАЙПАСИРОВАНИЯ ПРИ ПОЛУЧЕНИИ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2102348C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

Сущность изобретения: технологический комплекс содержит печной агрегат, сырьевые и цементные мельницы, электрофильтры, дымососы и дымовые трубы, соединенные между собой газоходами, а также емкости силосного типа для хранения сырьевых материалов и клинкера, связанные транспортными устройствами с печным агрегатом и мельницами. Емкость силосного типа встроена в дымовую трубу. В нижней части ствола дымовой трубы на пристенных консолях установлены перекрытия, образующие емкость силосного типа с подсилос- ным и надсилосным помещениями. Над верхним перекрытием в дымовую трубу введен газоход от дымососа. Нижнее перекрытие имеет дополнительные опоры в виде промежуточных несущих колонн. Воронка зольного перекрытия может быть соединена течкой, снабженной шибером, с емкостью силосного типа. 1 з.п. ф-лы, 2 ил,

| Технологический комплект по про-изВОдСТВу цЕМЕНТА | 1979 |

|

SU798066A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-31—Подача