СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1585302A1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

Использование: в промышленности строительных материалов при производстве цементного клинкера по мокрому способу. Сущность изобретения: установка содержит вращающийся обжиговый барабан с загрузочной и разгрузочной камерами. Обжиговый барабан течками и газоходами соединен с реактором-декарбо- низатором со смесительной камерой и оса- дительным циклоном. Дробильное устройство соединено течкой с разгрузочным концом вращающегося сушильного барабана и с системой для транспортировки материала в реактор - декарбонизатор. По- мольно-сушильный агрегат соединен газоходом с холодильником и с газоходом, соединяющим разгрузочный конец сушильного барабана, и течкой - с системой устройств для транспортирования термообработанного материала в загрузочный конец сушильного барабана 1 ил.

Изобретение относится к устройствам для тепловой обработки сырьевых материалов во вращающихся печах и может быть использовано в промышленности строительных материалов при производстве цементного клинкера по мокрому способу.

Известно устройство для обжига цементного клинкера, содержащее вращающуюся печь мокрого способа производства с теплообменниками в зоне сушки шлама, с разгру- зочными и загрузочными окнами, выполненными по окружности корпуса печи в зоне декарбонизации и соединенными посредством кольцевых футерованных желобов с кальценатором, установленным вне печи (1).

Недостатками данного устройства является то, что практическая реализация его трудноосуществима, что связано с вводом

декарбонизированного материала с температурой 950-1250°С из стационарного кальцинатора во вращающуюся печь через окна в боковой поверхности корпуса печи.

Кроме того, к недостаткам следует отнести ограничение производительности печи из-за высоких скоростей печных газов |к которым добавляются отходящие газы кальцинатора) и, следовательно, из-за большого выноса материала из печи,

Наиболее близким к предлагаемому по технической сущности и достигаемому ре-е зультату является установка для обжига цементного клинкера (2).

Установка для обжига цементного клинкера включает вращающуюся печь с загрузочной и разгрузочной камерами, посредством газоходов и течек соединенную с реактором-декарбонизатором со сме.;)

vj

о со

00

СО

со

сительной камерой и осадительным циклоном, вращающийся сушильный барабан, со- единенный разгрузочным концом с дробильно-сушильным агрегатом и дополнительным циклоном, течка которого соединена с декарбонизатором вращающейся печи. При этом загрузочный конец вращающегося сушильного барабана соединен с осадительным циклоном вращающейся печи, а дробильно-сушильный агрегат соединен также с холодильником. В случае необходимости между дробильно-сушильным агрегатом и холодильником установлено топочное устройство.

В известной установке подача материала производится с загрузочного конца вращающегося сушильного барабана параллельно с подачей отходящих газов из декарбонизатора, т.е. предусмотрена организация прямоточного режима сушки це- ментно-сырьевого шлама с влажностью 40%, а это, как известно, требует большого расхода топлива, идущего, в частности, на испарение влаги. Указанные конструктивные признаки, включая наличие кольцевых контуров, обуславливают сложность аэродинамической системы, не застрахованной от появления кольцевых токов, нарушающих технологический процесс получения клинкера. Как явствует из описания изобретения, из вращающегося сушильного барабана выходят отходящие газы с высокой температурой, примерно 400°С и выше, что требует использования дымососов особой конструкции, работающих в условиях высокотемпературной пылегазовой среды, что является трудноразрешимой проблемой.

Установка дополнительной топки, рекомендуемой в а.с. № 1385745, также ведет к увеличению установкой расхода топлива и росту капитальных затрат. Кроме того, наличие дополнительной топки и декарбонизатора, работающего только в режиме диссоциации карбонатного компонента, (так как нагрев его производят во вращающемся сушильном барабане и дробильно- сушильном агрегате) создают условия для сжигания большего количества топлива во вращающейся печи - примерно, 40-50% от количества топлива, расходуемого установкой для обжига клинкера. Сжигание 40-50% топлива во вращающейся короткой печи при ее высокотемпературном режиме приводит к образованию в печных газах высокого содержания оксидов азота, являющихся экологически вредными.

Целью изобретения является снижение энергетических затрат, повышение производительности и уменьшение пылеуноса.

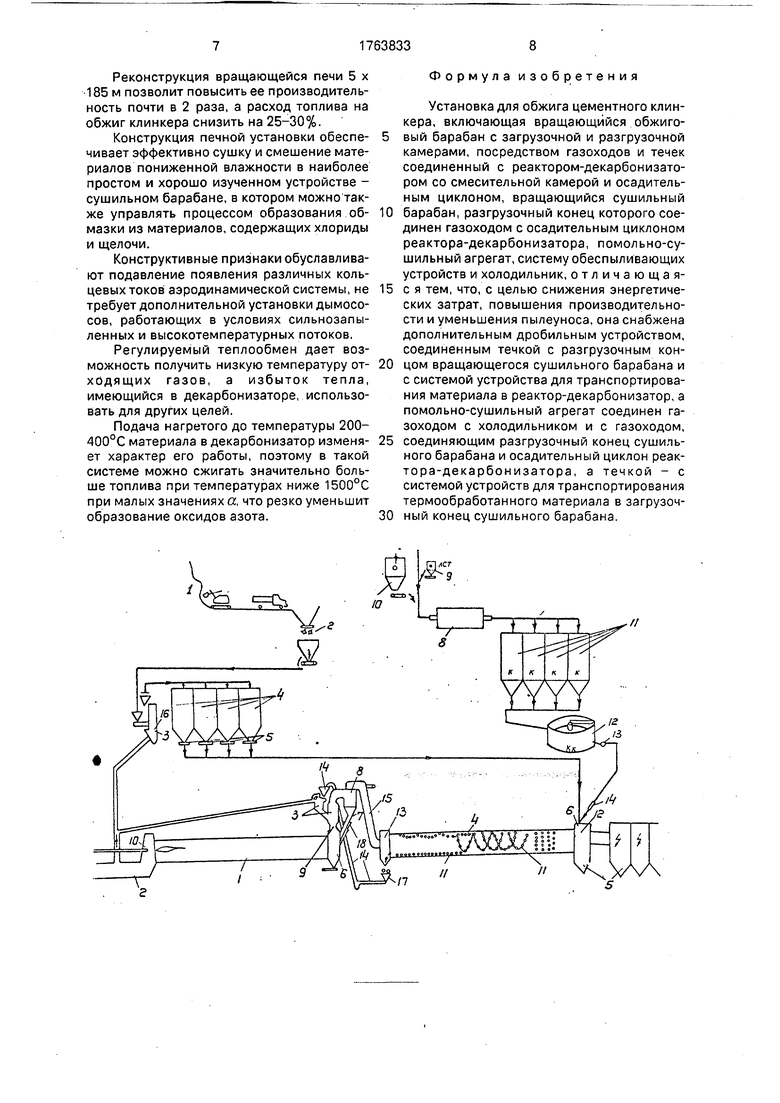

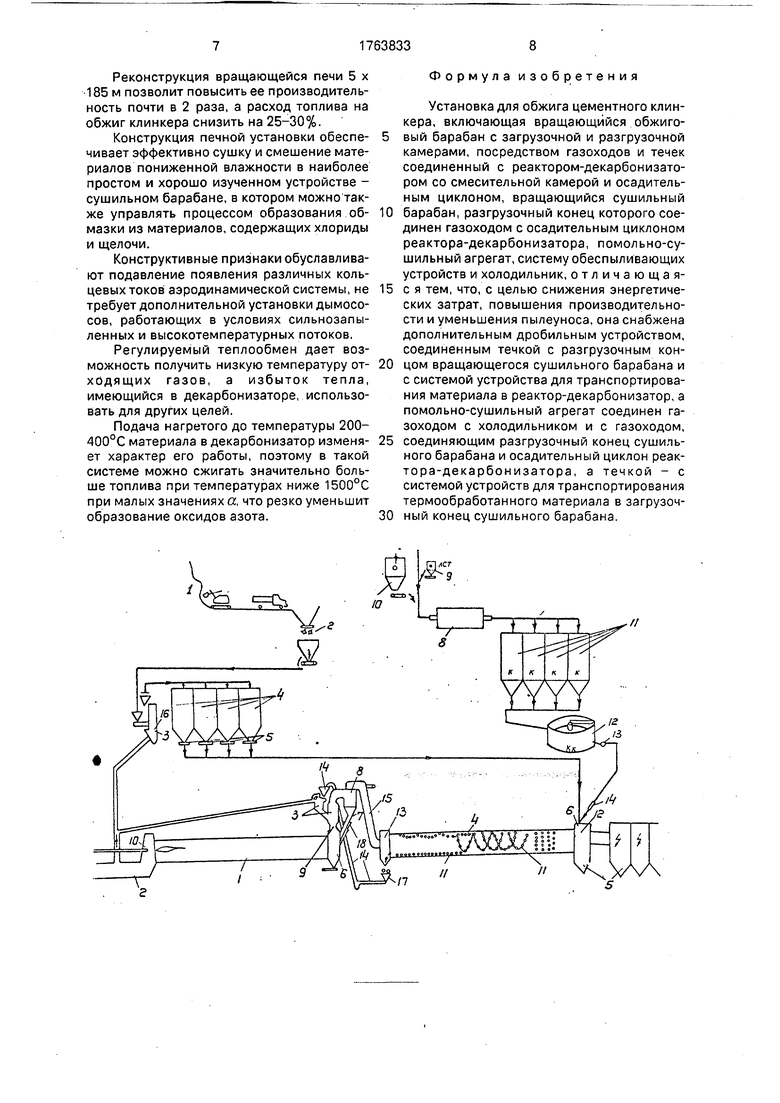

На фиг.1 представлена схема установки для обжига цементного клинкера,

Установка для обжига цементного клинкера содержит вращающуюся печь 1, холодильник 2, реактор-декарбонизатор 3, вращающийся сушильный барабан 4 и систему обеспыливающих устройств 5.

Вращающаяся печь 1 посредством загрузочной камеры 6 и течки 7 соединена с

осадительным циклоном 8 реактора-декар- бонизатора 3, а посредством газохода 9 со смесительной камерой реактора-декарбо- низатора 3, разгрузочная камера 10 вращающейся печи 1 связана с холодильником 2.

Вращающаяся печь 1 в разгрузочном конце и реактор-декарбонизатор 3 оснащены горелками (на чертеже не показаны). Вращающийся сушильный барабан 4 снабжен теплообменными устройствами 11, например, в виде цепных завес, конструкция которых определяется, исходя из природных свойств сырьевого материала.

Загрузочный конец 12 сушильного барабана 4 соединен с системой обеспыливающих устройств 5, включающих, например, циклоны, электрофильтр и т.д., и являющихся общими как для вращающейся обжиговой печи 1, так и для реактора- декарбонизатора 3, и, как указано выше, для

сушильного барабана 4. Разгрузочный конец 13 сушильного барабана 4 связан с системой устройств 14 для транспортирования высушенного материала в реактор- декарбонизатор 3, а объем внутреннего пространства сушильного барабана 4 со стороны его разгрузочного конца 13 соединен посредством газохода 15 с осадительным циклоном 8. Система устройств 14 для транспортирования материала содержит,

например, бункер, элеватор, питатель для подачи термообработанного в сушильном барабане 4 материала в реактор-декарбонизатор 3.

Установка для обжига клинкера содержит также помольно-сушильный ai регат 16 для термообработки глинистого компонента, соединенный аэродинамическими трактами с холодильником 2, реактором-декар- бонизатором 3 и газоходом 15, связывающим осадительный циклон 8 декарбонизатора 3 с сушильным барабаном 4.

При необходимости для разрушения сухих гранул материала после сушильного ба- рабана 4 установлено дробильное устройство 17, связанное с системой устройств 14 для транспортирования материала - высушенной смеси в декарбонизатор 3. Загрузочная камера 6 вращающейся печи 1 соединена с системой устройств 18 «пля подачи техногенных или других материалов, конвейер немолотого доменного шлака.

При этом система устройств 18 включает, например, бункеры для хранения шлака, питатель-дозатор и течку, входящую в загрузочную камеру 6.

Установка для обжига цементного клинкера работает следующим образом.

Мелово-огарочный шлам с добавлением разжижителя с титром 96,0%, влажностью 28% и растекаемостью 70 мм подают шламовым питателем в загрузочный конец 12 (часть) вращающегося сушильного барабана 4, соединенного аэродинамическим трактом-газоходом 15 с декарбонизатором 3 и оснащенного теплообменными устройствами 11, например, цепными завесами со свободно висящими концами. Туда же питателем-дозатором для сыпучих материалов подают обожженную при температуре 150- 400°С и измельченную до остатка на сите 02, равного 6%, глину (глинистый компонент). При этом термообработку глины целесообразно проводить в помольно-сушиль- ном агрегате 16, например, в мельнице одновременного помола и сушки, с использованием теплоты газов после декарбониза- тора 3, воздуха после холодильника 2.

Попадая во вращающийся сушильный барабан 4, мелово-огарочный шлам и термо- обработанная глина смешиваются, и влажность шихты составляет 24%. Однако, транспортная способность такой смеси остается высокой, благодаря отсутствию у глины свойств пластичности, и комьеобразо- вания шихты не происходит. Материалы хорошо смешиваются во вращающемся сушильном барабане 4 в области цепных теплообменников 11 и, благодаря контакту с последними, высушиваются.

Скорость вращения барабана 4 регулируют таким образом, чтобы обеспечить температуру материала на выходе из него в пределах 150-400°С. Плотность поверхности теплообменных устройств 11 рассчитана таким образом, чтобы температура газов, выходящих из барабана 4, находилась в пределах 200-260°С. Скорость движения газов на выходе из сушильного барабана 4 составляет, например, 8-12 м/с. При этом цепная завеса 11 является фильтром для осаждения частиц, увлекаемых газом из осадительного циклона 8 реактора-декарбо- низатора 3.

Длину барабана 4 выбирают равной примерно удвоенной длине зоны сушки и подогрева материала (до 400°С) вращающейся печи мокрого способа производства клинкера. Измельченный материал элеватором подают в реактор-декарбонизатор 3 известной конструкции, в котором сжигают от 40 до 80% всего топлива, необходимого для обжига клинкера.

Из реактора-декарбонизатора 3 материал в спутном потоке с газами поступает в смесительную камеру декарбонизатора 3, в которой смешивается с отходящими газами из вращающейся печи 1, имеющими температуру 1100°С, что обеспечивает дальнейшую декарбонизацию материала и снижение температуры газопылевой смеси до 850°С.

Разрежение, создаваемое дымососом, обуславливает вывод смеси в осадительный

циклон 8, в котором происходит разделение материальных потоков, газы через газоход 15 направляют в сушильный барабан 4, а материал во вращающуюся печь 1 на завершение процесса клинкерообразования.

Температура материала и газового потока на этом участке практически не изменяется и составляет около 850°С, т.е. значительно выше температуры конденсации щелочей, образующихся во вращающейся печи 1 при повышенных температурах.

Конденсация же щелочей происходит во вращающемся сушильном барабане 4 (смесителе), что обеспечивает повышение надежности работы вращающейся обжиговой печи и, соответственно, всей установки в целом.

Следовательно, по содержанию щелочей в сырьевой смеси требования могут

быть не такие жесткие, как при обжиге в печах сухого способа производства с теплообменниками.

С целью максимального снижения расхода теплоты на обжиг клинкера во вращающуюся печь 1 системой устройств 18 вводят неразмолотый шлак или его аналоги. С увеличением количества вводиммо шлака увеличивается и тепловая мощность вращающейся печи 1 за счет большей доли

сжигания топлива.

Охлаждение клинкера производят в холодильнике 2, подогретый воздух из которого используют на окисление топлива в декарбонизаторе 3 и на термообработку

глины в помольно-сушильном агрегате 16, что способствует снижению энергетических затрат на обжиг клинкера. Предложенная конструкция установки для обжига цементного клинкера наиболее перспективна для

перевода заводов мокрого способа на комбинированный.

При этом суммарные энергозатраты на производство клинкера будут весь via близки к сухому способу.

Реконструкция вращающейся печи 5 х 185 м позволит повысить ее производительность почти в 2 раза, а расход топлива на обжиг клинкера снизить на 25-30%.

Конструкция печной установки обеспечивает эффективно сушку и смешение материалов пониженной влажности в наиболее простом и хорошо изученном устройстве - сушильном барабане, в котором можно также управлять процессом образования обмазки из материалов, содержащих хлориды и щелочи.

Конструктивные признаки обуславливают подавление появления различных кольцевых токов аэродинамической системы, не требует дополнительной установки дымососов, работающих в условиях сильнозапыленных и высокотемпературных потоков.

Регулируемый теплообмен дает возможность получить низкую температуру отходящих газов, а избыток тепла, имеющийся в декарбонизаторе, использовать для других целей.

Подача нагретого до температуры 200- 400°С материала в декарбонизатор изменяет характер его работы, поэтому в такой системе можно сжигать значительно больше топлива при температурах ниже 1500°С при малых значениях а, что резко уменьшит образование оксидов азота.

Формула изобретения

Установка для обжига цементного клинкера, включающая вращающийся обжиговый барабан с загрузочной и разгрузочной камерами, посредством газоходов и течек соединенный с реактором-декарбонизато- ром со смесительной камерой и осадитель- ным циклоном, вращающийся сушильный

барабан, разгрузочный конец которого соединен газоходом с осадительным циклоном реактора-декарбонизатора, помол ьно-су- шильный агрегат, систему обеспыливающих устройств и холодильник, отличающаяс я тем, что, с целью снижения энергетических затрат, повышения производительности и уменьшения пылеуноса, она снабжена дополнительным дробильным устройством, соединенным течкой с разгрузочным концом вращающегося сушильного барабана и с системой устройства для транспортирования материала в реактор-декарбонизатор, а помольно-сушильный агрегат соединен газоходом с холодильником и с газоходом,

соединяющим разгрузочный конец сушильного барабана и осадительный циклон реактора-декарбонизатора, а течкой - с системой устройств для транспортирования термообработанного материала в загрузочный конец сушильного барабана.

Л/

YYYY

/г /3

// vxVV

о

| Вращающаяся печь для обжига цементного клинкера | 1976 |

|

SU579526A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР № 1385745, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-20—Подача