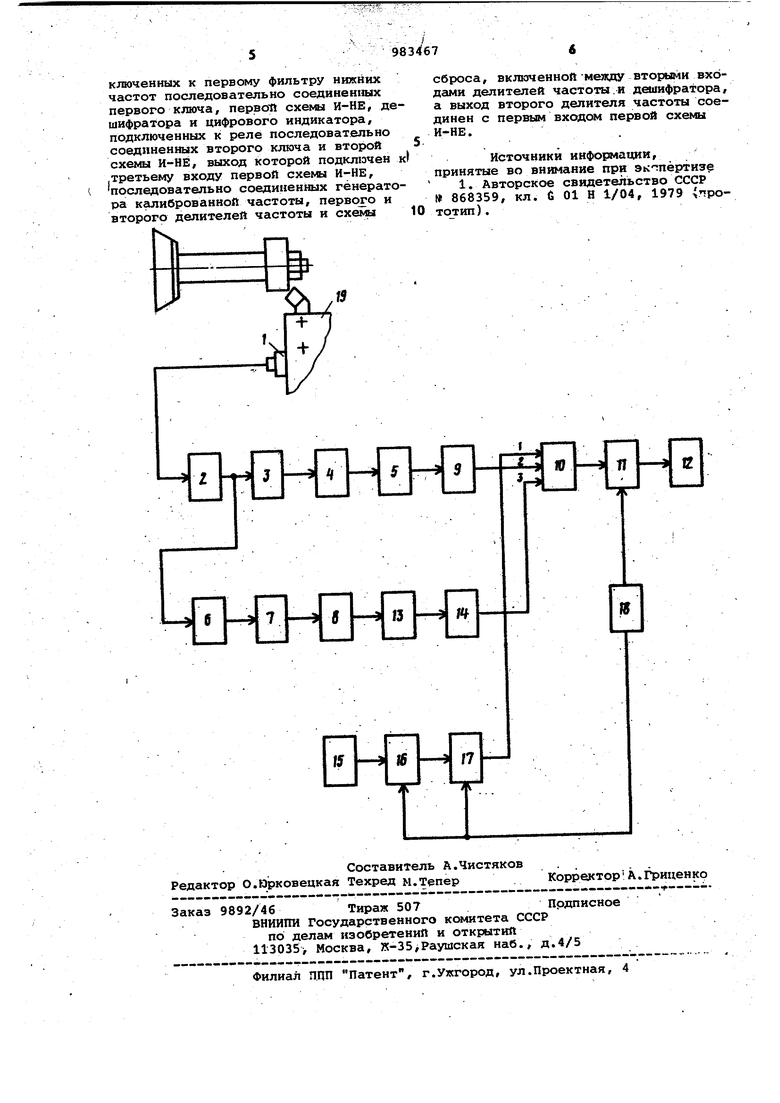

Изобретение относится к измерительной технике и предназначено для оценки виброустойчивости токарных станков по максимальной ширине среза (глубине резания) снимаемой на станке без возникновения вибрации. По основному авт.св. № 868359 известно устройство для измерения вибрации станков, содержащее последовательно соединенные вибродатчик, усилитель, полосовой, фильтр, детектор, фильтр нижних, частот и регистратор, выполненный в виде самописца с кнопко ручной фиксации момента начала конта та резца с заготовкой 1 . - Недостатком устройства является то, что оно не обеспечивает необходи мой точности и производительности фиксации результатов испытания, так как полученный на ленте самописца промежуточный результат необходимо, математически обработать, чтобы получить конечный результат, выраженный в миллиметрах, ширины среза, пре шествующий моменту начала вибрации станка. Целью изобретения является повышение точности и производительности Указанная цель достигается тем, что в устройстве для измерения вибр ции станков, содержащем последовательно соединенные вибродатчик, усилитель, полосовой фильтр, детектор, фильтр нижних частот и подключенный к выходу усилителя дополнительный канал, включающий последовательно соединенные второй детектор, второй фильтр нижних частот и реле, регистратор выполнен в виде подключенных к первому фильтру нижних частот последовательно соединенных первого ключа, первой схемы И-НЕ, дешифратора и цифрового индикатора, подключенных к реле последовательно соединенных второго ключа и второй схемы И-НЕ, выход которой подключен к третьему в}соду первой схемы И-НЕ, последовательно соединенных генератора калиброванной частоты,. первого и второго дели телей частоты и схемы сброса, включенной между вторьвли входами делителей частоты и дешифратора, а выход второго делителя частоты соединен с первым входом первой схемы И-НЕ. На чертеже представлена схема устройства для измерения вибрации станков. Устройство содержит последовательно соединенные вибродатчик 1, усилитель 2, полосовой фильтр 3, пгрвый

детектор 4, первый фильтр 5 нижних частот и подключенный к выходу усилителя дополнительный канал, включающий последовательно соединенные второй детектор 6, второй фильтр 7 ниж,них частот, реле 8 и регистратор, выполненный в виде подключенных к

|фильтру 5 нижних частот последовательно соединенных первого ключа 9. первой схемы 10 И-НЕ, дешифратора 11 и цифрового индикатора 12, подключенных к реле 8 последовательно соединенных второго ключа 13 и второй схемы 14 И-НЕ, выход которой подключен к третьему входу схема 10 И-НЕ, последовательно соединенных генератора 15 калиброванной частоты, первого и второго делителей 16 и 17 частоты и схемы 18 сброса, включенной между вторыми входами делителей 16 и 17 частоты и дешифратора 11, а выход делителя 17 частоты соединен с первым входом схемы 10 И-НЕ. Вибродатчик 1 закреплен на резцедержателе 19.

Устройство работает следующим образом.

При испытании на виброустойчивость системы СПИД токарного станка (например модели 16КЗО) на оправке, закрепленной на шпинделе станка, зажимается образцовая заготовка с перпендикулярно срезаниыг.1 торцем. В резцедержателе 19 закрепляется проходной резец с углом Ч в плане (например 45) и вибродатчик 1. Включением Станка заготовка приводится во враще ние с частотой и об/мин,, а резцу находящемуся в этот мсмент на некотором расстоянии от торца заготовки, придается движение продольной подачи (например,0,1 мм/об). Возникающие в системе СПИД колебания преобразуются в вибродатчике 1 в электрический сигнал, пропорциональный амплитуде колебаний этой системы. Этот сигнал в канале измерения (в основном канале) после усиления в усилителе 2 проходит через полосовой фильтр 3, предварительно настроенный .на среднюю частоту собственных колебаний системы СПИД, выпрямляется в детекторе 4,. сглаживается фильтром 5 нижних частот и поступает на ключ 9. Одновременно с этим .сигнал с усилителя 2 детектируется детектором 6, и через фильтр 7 и реле 8 поступает на клич 13. При подаче резца к заготовке сиг нал от вибродатчика слаб (результат

.колебаний системы СПИД на холостом ходу), и реле 8 остается нормально разомкнутым.

В момент касания резцом заготовки .резко возрастает амплитуда колебаний, соответственно увеличивается и сигнал с выхода вибродатчика. На входе ключа 9 Сигнал отсутствует, а на выходе его присутствует логическая 1, которая поступает на иторой вход схемы 10 И-НЕ. Усиленный и продетектированный сигнал с вибродатчика I появляется на входе второго ключа 13, а на выходе его появляется логический О, который через схему 14 И-НЕ преобразуется в логическую 1, поступающую на третий

вход схемы 10 И-НЕ.

В качестве источника сигналов эталонной частоты используется кварцевый генератор 15 на 100 кГц, выполненный по схеме мультивибратора. Сигналы с выхода кварцевого генератора 15 поступают на первый делитель 16 частот с коэффициентом деления 100 и далее на второй делитель 17 частоты с коэффициентом деления Kj, который устанавливается в зависимости от модели станка.

Для каждой модели станка К рассчит лвается следующим образом.

10 ЕЬ1числяется значениеКц -,

где ,.

Например, для станка модели 16КЗО об/мин, S/0,21 мм/об,

при VMS ,56, тогда

V6756 Сигналы с выхода второго делителя 17 частоты поступают на первый вход схемы 10 И-НЕ. При наличии на втором и третьем входах схелол 10 И-НЕ логической 1 импульсы кварцевого генератора 15 после деления в делителях 16 и 17 через схему 10 И-НЕ -и дешифратор 11 поступгиот на цифровой четырехразрядный индикатор 12, на котором Отображается глубина резания в миллиметрах и сотых долях миллш етра. Врезание резца в заготовку (увеличение глубины резания) продолжают до появления автоколебаний системы СПИД при которых на втором входе схемы 10 И-НЕ появляется логический О - происходит прекращение счета. Возврат устройства в исходное состояние осуществляется схемой 18 сброса.

Использование регистратора, выполненного в виде генератора калиброванной частоты и цифрового индикатора с .другими элементами схемы, позволяет повысить точность измерения и значительно сократить время испытания станков за счет визуальной регистрации конечного результата, выраженного в миллиметрах.

Формула изобретения

Устройство для измерения вибрации станков по авт.св. № 868359, отличающееся тем, что, с целью повышения точности и производительности, регистратор выполнен в виде подключенных к первому фильтру нижних частот последовательно соединенных первого ключа, первой cxeNOj И-НЕ, дешифратора и цифрового индикатора, подключенных к реле последовательно соединенных второго ключа и второй схемы И-НЁ, выход которой подкл эчен к третьему входу первой схемы И-НЕ, последовательно соединенных генератора калиброванной частоты, перво ;о и второго делителей частоты и схемы

Ч.

сброса, включенной -между вторыми входами делителей частот и даиифратора, а выход второго делителя частоты соединен с первым входом первой схемы И-НЕ.

Источники информации, принятые во внимание при эк пёртиз

1. Авторское свидетельство СССР 868359, кл. U 01 Н 1/04, 1979 4прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения вибрации станков | 1980 |

|

SU868359A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕКВАДРАТИЧЕСКОГО ЗНАЧЕНИЯ НАПРЯЖЕНИЯ | 1988 |

|

SU1623435A1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО К БАЛАНСИРОВОЧНОМУ СТАНКУ | 1992 |

|

RU2054644C1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕКВАДРАТИЧЕСКОГО ЗНАЧЕНИЯ НАПРЯЖЕНИЯ | 2000 |

|

RU2198410C2 |

| Устройство для испытания на случайные вибрации | 1982 |

|

SU1073592A1 |

| Устройство контроля степени затупления режущего инструмента | 1985 |

|

SU1280492A2 |

| Многоканальная аппаратура для каротажа скважин (ее варианты) | 1982 |

|

SU1024859A1 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

Авторы

Даты

1982-12-23—Публикация

1981-05-08—Подача