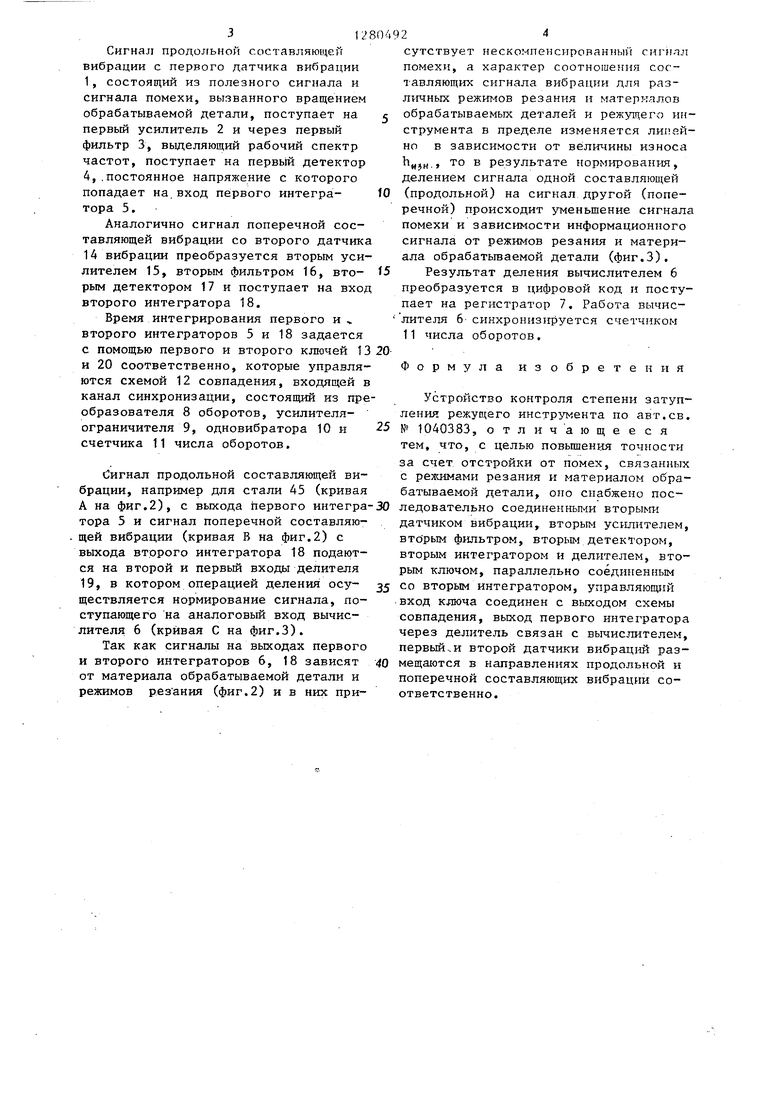

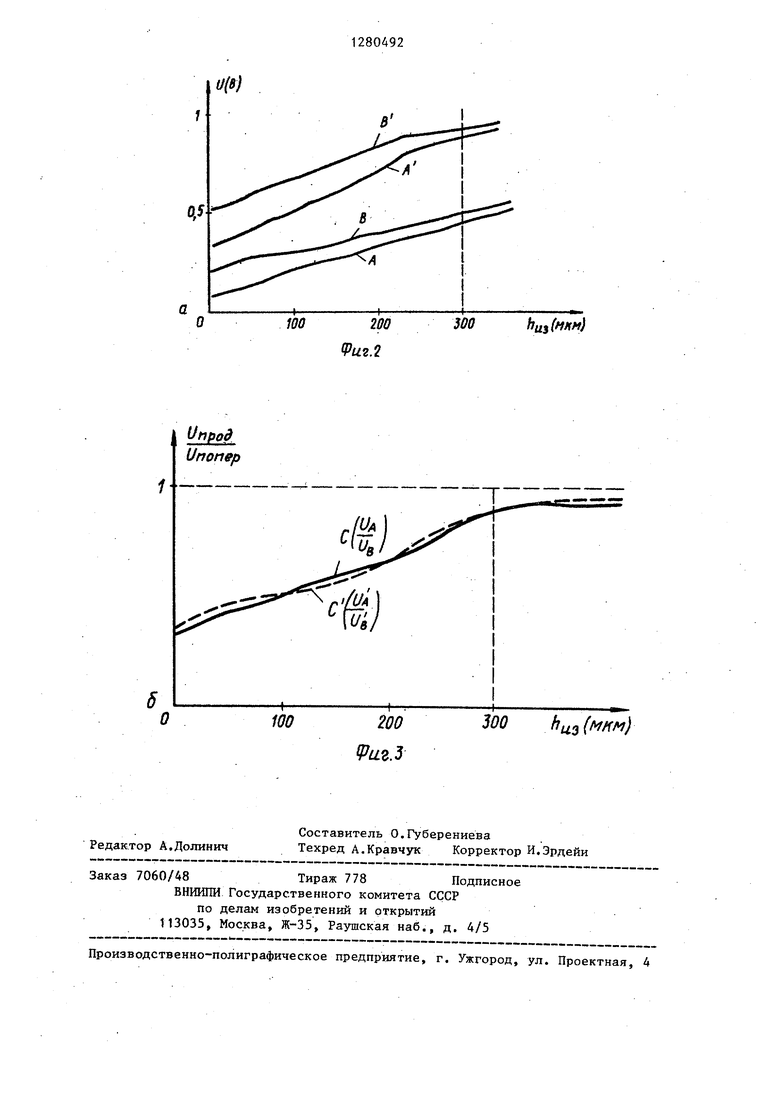

Изобретение относится к испытатель ной технике, а именно к устройствам для контроля износа режущего инструмента, и является усовершенствованием изобретения по авт. св. № 1040383. Цель изобретения - повышение точности за счет отстройки от помех, свя занных с режимами резания и материалом обрабатываемой детали. На фиг.1 изображена блок-схема устройства контроля степени затупления режущего инструмента; на фиг.2 и 3 зависимости амплитуд вибрации режущего инструмента U от величины его износа hj,j , где приняты следующие обозначения:зависимость амплитуды продольной составляющей вибрации от величины износа Ь,,„ режущего инструмента Э (материал обрабатываемой детали - сталь 45); А - зависимость амплитуды продольной составляющей вибрации от величины износа hj,. режущего инструмента (материал обрабатываемой детали - нержавеющая сталь); В - зависимость амплитуды поперечной составляющей вибрации от величины износа h режущего инструмента (материал обрабатываемой детали - сталь 45)J В - зависимость амплитуды поперечной составляющей вибрации от величины износа Ь„,ц режущего инструмента (материал обрабатываемой детали - нержавеющая сталь); С,С - зависимость отнощения амплитуд поперечной и продольной составляющих вибрации от величины износа режущего инструмента (материал обрабатываемой детали - сталь 45 и нержавеющая сталь). Устройство содержит последовательно соединенные первый датчик 1 вибрации, первый усилитель 2, первый фильт 3, первый детектор 4, первый интегра- 50 тор 5, а также последовательно соединенные вычислитель 6 и регистратор 7,.последовательно соединенные преобразователь 8 оборотов, усилитель-ограничитель 9, формирователь 10, счет- 55 чик 11 числа оборотов, причем выходы одновибратора 10 и счетчика 11 числа оборотов подключены соответственно к первому и второму входу схемы 12 совпадения, выход которой подключен к управляющему входу первого ключа 13, подкхтченного параллельно первому интегратору 5, последовательно соединенные второй датчик 14 вибрации, второй усилитель 15, второй фильтр 16, второй детектор 17, второй интегратор 18, делитель 19, причем второй вход делителя 19 подключен к выходу первого интегратора 5, выход к аналоговому входу вычислителя 6, второй ключ 20 подключен параллельно второму интегратору 18, управляющий вход второго ключа 20 подключен к выходу схемы 12 совпадения, а вход синхронизации вычислителя 6 подключен к выходу счетчика 11 числа оборотов, причем первый и второй датчики вибрации 1, 14 расположены на режущем инструменте в направлениях продольной и поперечной составляющих вибрации. Известно,что стружкообразованиепри обработке на металлорежущих станках происходит за счет надлома режущей кромкой резца снимаемой стружки. Такой характер стружкообразования бо- лее или менее ярко выражен практически на любых материалах. Поэтому сигнал, поступающий с, вибродатчика, имеет Импульсный характер и имеет достаточно широкий спектр частот, из .которого необходимо выбрать наиболее информативные полосы частот для работы устройства. Причем уровень вибрации широк по направлению излучения, но с преобладанием поперечной составляющей, обусловленной острой режущей кромкой резца. С изменением режима резания и материала- заготовки пропорционально изменяется уровень вибрации как общей, так и по составляющим, С увеличением степени затупления резца увеличивается отжимающая сила на резец и, как следствие этого, в большей степени растет продольная составляющая вибрации. Поперечная же составляющая тоже растет, но в меньшей степени, Устройство работает следующим образом. ПpoдoJJьнaя и поперечная составляющие вибрации вьщеляются установленными во взаимно перпендикулярных плоскостях первым и вторьм датчиками вибрации 1, 14 на режущем инструменте.

Сигнал продольной составляющей вибрации с первого датчика вибрации 1, состоящий из полезного сигнала и сигнала помехи, вызванного вращением обрабатываемой детали, поступает на первый усилитель 2 и через первый фильтр 3, выделяющий рабочий спектр частот, поступает на первьш детектор 4,,постоянное напряжение с которого попадает на,вход первого интегратора 5,

Аналогично сигнал поперечной составляющей вибрации со второго датчика 14 вибрации преобразуется вторым усилителем 15, вторым фильтром 16, ВТОрым детектором 17 и поступает на вход второго интегратора 18.

Время интегрирования первого и,, второго интеграторов 5 и 18 задается с помощью первого и второго ключей 13 и 20 соответственно, которые управляются схемой 12 совпадения, входящей в канал синхронизации, состоящий из преобразователя 8 оборотов, усилителяограничителя 9, одновибратора 10 и счетчика 11 числа оборотов.

Сигнал продольной составляющей вибрации, например для стали 45 (кривая А на фиг.2), с выхода первого интегра тора 5 и сигнал поперечной составляющей вибрации (кривая В на фиг.2) с выхода второго интегратора 18 подаются на второй и первый входы делителя 19, в котором операцией деления осуществляется нормирование сигнала, поступающего на аналоговый вход вычислителя 6 (кривая С на фиг.З).

Так как сигналы на выходах первого и второго интеграторов 6, 18 зависят от материала обрабатываемой детали и режимов резания (фиг.2) и в них присутствует нескомпенсированныГ сигилл помехи, а характер соотношения согтавляющих сигнала вибрации для разЛ1-1ЧНЫХ режимов резания и материалов обрабатываемых деталей и режущего HFIструмента в пределе изменяется линейно в зависимости от величины износа изн. о результате нормирован1-1Я, делением сигнала одной составляющей (продольной) на сигнал другой (поперечной) происходит уменьшение сигнала помехи и зависимости информационного сигнала от режимов резания и материала обрабатьгааемой детали (фиг.З).

Результат деления вычислителем 6 преобразуется в цифровой код и поступает на регистратор 7. Работа вычислителя 6- синхронизируется счетчиком 11 числа оборотов.

Формула изобретения

Устройство контроля степени затупления режущего инстрз т ента по авт.св. № 1040383, отличающееся тем, что, с целью повышения точности за счет отстройки от помех, связанных с режимами резания и материалом обрабатываемой детали, оно снабжено последовательно соединенньми вторыми датчиком вибрации,- вторым ус шителем, вторым фильтром, вторым детектором, вторым интегратором и делителем, вторым ключом, параллельно соединенным со вторым интегратором, управляющий вход ключа соединен с выходом схемы совпадения, выход первого интегратора через делитель связан с вычислителем, первый.и второй датчики вибраций размещаются в направлениях продольной и поперечной составляющих вибрации соответственно.

Ьиз(1лм)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля степени затупления режущего инструмента | 1980 |

|

SU949409A1 |

| Устройство для определения степени затупления режущего инструмента | 1983 |

|

SU1138700A1 |

| Устройство контроля затупления режущего инструмента | 1989 |

|

SU1753361A1 |

| Устройство контроля степени затупления режущего инструмента | 1982 |

|

SU1040383A1 |

| Устройство контроля затупления режущего инструмента | 1984 |

|

SU1244567A1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354955C1 |

| Устройство оценки износа сверла на металлорежущих станках | 1983 |

|

SU1157400A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2263300C1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| Способ контроля степени затупления режущего инструмента и устройство для его осуществления | 1977 |

|

SU771509A1 |

Изобретение относится к испытательной технике, а именно к устройствам для контроля износа режущего инструмента и является усовершенствованием изобретения по авт. св. № 1040383. Цель дополнительного изобретения повышение точности за счет отстройки от помех, связанных с режимами резания и материалом обрабатываемой детали. Продольная и поперечная составляющие вибрации выделяются установленными во взаимно перпендикулярных плоскостях первым и вторым датчиками вибрации. Сигнал с первого датчика 1 (продольная составляющая вибраиии), поступает на интегратор 5, Сигнал со второго датчика 14 (поперечная сос. тавляющая вибрации) поступает на второй интегратор 18. Сигналы с интеграторов 5 и 18 подаются на делитель 19, в результате деления продольной сосQ тавляющей на поперечную составляющую сигнала происходит уменьшение сигнала (Л помехи и зависимости информационного с сигнала от режимов резания и материала обрабатываемой детали. 3 ил. N 00 4: СО hp 14)

Упрод

| Устройство контроля степени затупления режущего инструмента | 1982 |

|

SU1040383A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1985-09-30—Подача