Изобретение относится к области автоматического управления металлорежущими станками и предназначено для определения состояния системы СПИД, для управления точностью и коитI роля процессом обработки.

Известно устройство для управления процессом обработки, содержащее датчик вибраций, подключенный через усилитель и полосовые фильт- ры к приводу подач, блок управления и датчик силового параметра, подклю ченный к блоку управления приводом подач 1 .

Недостатком этого устройства .является то, что управление режимом работы станка осуществляется только в момент формирования выходного сигнала, что значительно снижает точность управления процессом обработки.

Целью изобретения является повышение точности при механической обработке на металлорежущих станках.

Цель достигается тем, что устройство снабжено согласуюи(им блоком подключенным входом к.выходу датчика вибраций, д выходом к полосовому фильтру, последовательно включенными усилителем, детектором, регулируемым полосовым фильтром с двумя вхо ами, аналоговым ключом, блоком поиска экстремума, аналоговым загюминающим yctpovlcTeoMy блоком сравtoнения, причем один из выходов регулируемого полосового фильтра ПОДКЛЮ7

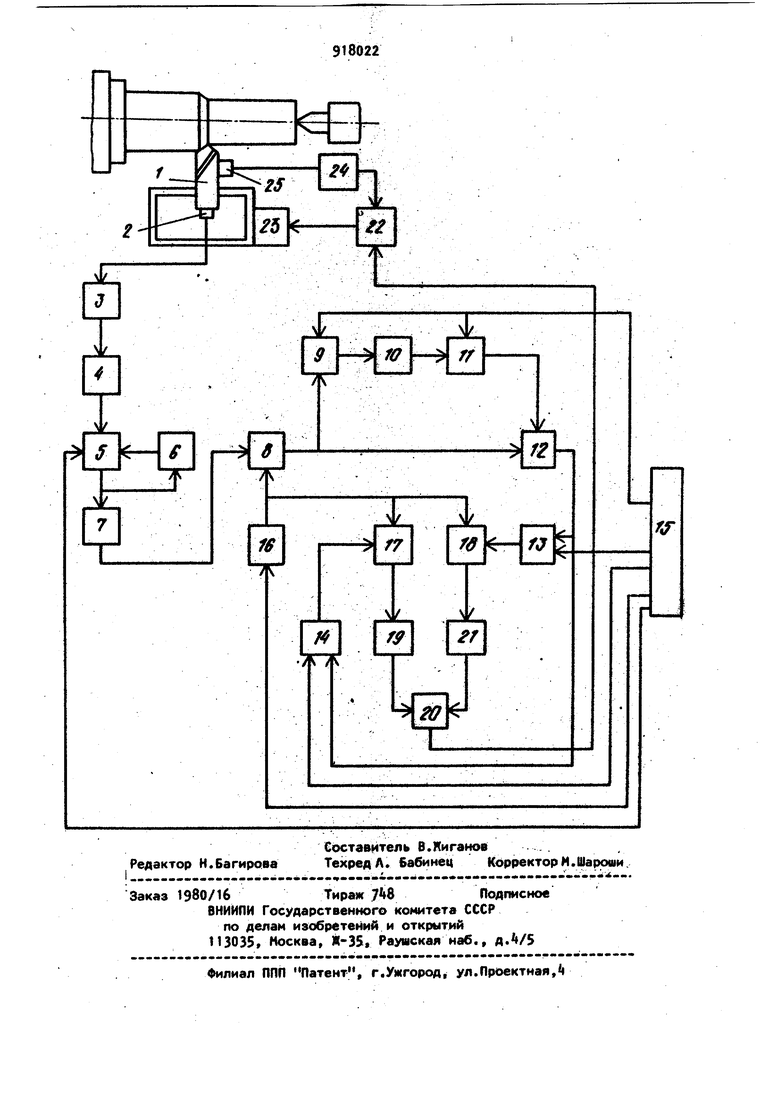

чей напрямую к блоку сравнения, а входы аналогового ключа и запоминающего устройства - к блоку управISления интегратором, соединяющим выход усилителя с его входом, двумя логическими элементами И, входы которых подключены к выходу блока сравнения, генератором пилообразаоного напряжения, подключенным своим входом к блоку управления, а выходом к регулируемому полосовому фильтру, двумя цепями управления, содержащими последовательно соединенные ана/}оговые ключи и запоминающие устройства с одним дифференциальным усилителем, выход которого подключен к блоку управления приводом подач, причем выход генератора пилообразного напряжения подключен к входам аналоговых ключей, к которым подключены соответственно выходы логических элементов И. На чертеже представлена блоксхема устройства. Изобретение базируется на особенностях динамической характеристики упругой системы по отношению к процессу резания: изменение жесткости, при прочих неизменных условиях, приводит к вариаций собственных частот тех контуров упругой системы станка по отношению к процессу резания, которые определяются деталью Например, при работе на автоматизированном оборудовании при обработке деталей типа валов текущие значения жесткости изменяются при переходе от одной детали к другой в связи с нестабильностью работы замимного устройства и других факторов. ( В процессе обработки из сложной пространственной системы станка необ ходимо выделить лишь составляющие в направлении основного формирования погрешности, т.е. необходимо определить изменение частоты колебатель ных контуров упругой системы станка по отношению к силам, действующи в отжимающем направлении. Такими силами являются переменные составляю 1Чих сил, действующим на заднюю гран инструмента. Для выделения компози1(ионнь1х составляющих движений, связанных с процессом обработки на зад ней грани инструмента, рассматривае ся связь между силами, действующими на инструмент с сигналом колебатель ных скоростей, измеренных, например на свободном торце резцедержавки, gH находят такие частотные диапазоны где имеется минималл ное отношение акустического сопротивления между задней гранью инструмента и точкой установки измерительного преобразователя виброакустической эмиссии, к акустическим сопротивлениям между другими гранями и этой же точкой. Аанализируя частотный состав амп литудной модуляции, определяющейся контактированием задней грани инст94 румента с деталью, определяют теку- , щее значение жесткости детали, так как движение инструмента относительно детали осуществляется в основном на собственных частотах упругой системы, станка по отношению к процессу резания, а девитация собственных частот определяет текущее значение жесткости . Устройство содержит режущий инструмент 1 виброакустическим датчиком 2, установленным на торце резца. Выход датчика 2 связан посредством согласующего блока 3 и полосовогоj фильтра k с усилителем 5 с регулируекшм коэффициентом усиления, выход которого связан с интегратором 6, соединенным с вторым входом усилителя 5 и с детектром 7, выход которого подключен к регулируемому полосовому фильтру 8. Один выход регулируемого полосового фильтра 8 подключен к вхо.ду aHjhoroedro ключа 9, выход кoтopo o через блок поиска экстремума 10 и 1 аналоговое запоминающее устройство 11 соединяется с одним входом блока 12 сравнения, второй вход блока 12 сравнения соединен с выходом регулируемого полосового фильтра 8, а выход соединяется с входом логического элемента И 13 и с входом логического элемента И It. Блок 15 управления имеет несколько выходов, первый из которых соедиг няется с входом усилителя 5, второй выход - с входом аналогового ключа 9 и входом аналогового запоминающего устройства 11, третий и четвертый . выходы - с входами логических элементов И 13 и И, а пятый выход - с входом генератора 16 пилообразного напряжения. Первый выход генератора 16 пилообразного напряжения соединяется с регулируемым полосовым фильтром 8, второй выход генератора 16 соединяется, с входом аналогового ключа 17, а третий выход генератора 16 подключен к входу аналогового ключа 18. Логический элемент И 14 связан с входом аналогового ключа 17, выход которого через аналоговое запоминающее устройство J9 соединяется с входом дифференциального усилителя 20. Логический элемент И 13 связан с входом аналогового ключа 18, выход котоpfbro через аналоговую память 21 соединяется с входом дифференциального усилителя 20, выход которого подключается к входу блока 22 управления приводом подач, выход блока 22 управлений соединяется с входом привода подач станка 23. Второй вход блока 22 управления приводом подач соединяется через согласующий усилитель 2 с выходом датчика 25 силы резания, который устанавливается на режущий инструмент. При включении, привода подач станка 23 осуществляется обработка детали режущим инструментом 1, вследствие чего возникают вибрации, которые регистрируются датчиком 2. Сигнал с него последовательно поступает в .согласующий блок 3, полосовой фильтр k, где происходит выделение гармоник акустической эмиссии, в усили.тель 5 с регулируемым коэффициентом усиления, коэффициент усиления которого изменяется в зависимости от параметров режимов резания.и задается блоком 15 управления. Выделенная гармоника нормируется по своему интегральному уровню с помощью усилителя 5 с регулируемым коэффициентом усиления и интегратором 6 и поступа ет в детектор 7, где выделяется ее ; огибающая, и сигнал с детектора 7 поступает в регулируемый полосовой фильтр 8, который перёстраиваетсй от сигнала поступающего с выхода Генератора 16 пилообразного напряжения. Выделение частоты наибольшего уро ня и слежение за ее девитацией осу. ществляется следующим образом. С блока 15 управления поступает сигнал на открытие аналогового клоча 9, на включение аналогового запоминающего устройства 11 и запуск генератора 16. Полосовой фильтр 8 начинает саморегулироваться, и сигнал с него через аналоговой ключ 9 и блок поиска экстремума 10 поступает в ана логовое запоминающее устройство И. После настройки полосового 8 во всей полосе обзора на аналоговом запоминающем устройстве 11 будет зафиксирована амплитуда частоты максимального уровня. Затем блок 15 yftpaeления вновь подаёт сигнал на запуск . генератора 16, на логический элемент И 13 и на управляющий аналоговый ключ 18. При регулировании полосового фильтра 8, в случае появления на его. выходе сигнала, равного по амплитуде величине сигнала, находящегося в 226 запоминающем устройстве 11, блок сравнения 12 подает сигнал на логический элемент И 13 и включает аналогЬвый ключ 18, который подает сигнал с генератора 16 в аналоговую память 21. Так как напряжение на выходе генератора 16 однозначно связано с частотой фильтра 8, то значение напряжения , находящегося аналоговой памяти 21, соответствует значению частоты, имеющей максимальный уровень. После этого блок 15 управления вновь подает сигнал на запуск генег ратора 16, ключ 9.и аналоговое запоминающее устройство 11, в котором вновь запоминается амплитуда частоты максимального уровня. В следующий такт блоком 15 управления подается сигнал на логический элемент И 1 и на запуск генератора 1б, и при совпадении амплитуды сигнала, поступающего с полосового фильтра 8 с амплитудой сигнала частоты максимально уровня, находящегося в устройстве 11, блок сравнения 12 подает сигнал на логический элемент И Il, который выдает сигнал на открытие аналогового ключа 17, и величина напряжения генератора 16 запоминается в аналоговом запоминающем устройстве 19. Последение два такта постоянно повторяются и таким образом в устройстве 19 постоянно находится величина напряжения генератора 16, соответствующая текуи ему значению частоты максимального уровня. На вход дифференциального усилителя 20 поступает напряжение с поминающего устройства 19 и аналоговой памяти 21 пропорционально образцовому и текущему значениям частоты максимального уровня, на его выходе получаем сигнал пропорциональный девитации этой частоты, т.е. пропорциональный изменению текущего значения жесткости системы СПИД.Этот сигнал поступает в блок 22 управле-ния, где учитывается его знак, и туда ие пoдaetcя сигнал с датчика 25 силы резания через согласующий усилитель 2k, представляющий собой измерительный преобразователь усилий. Сравнивая эти два сигнала, блок 22 управления приводом подач осуществляет изменение подачи таким образом, чтобы отклонение силы к текущему значению жесткости оставалось постоянным.

В связи с тем, что в настоящее время в станочном парке находят все большее применение станки с программным управлением, а также широкое использование новых многооперационных станков типа Обрабатывающий центр, на основе которых создаются автоматические линии, возникает потребность в устрр ствах, которые могли бы управлять точностью обработки в процессе резания. Использование предлагаемого устройства обеспечит: значительное повыше14ие точности, быстродействия, стабильности и надежности работы оборудования за счет текущего контроля состояния системы СПИД в процессе обработки путем выделения из суммарного сигнала частотных составляющих, наиболее полно характеризующих процесс резания, и получения информации о фактической жесткости системы СПИД, погрешности заготов1 и и конечном размере обрабатываемой детали.

Формула изобретения

Устройство управления точностью на металлорежущем станке, содержащее датчик вибраций, подключенный через усилитель и полосовые ФИЛЬТРЫ к приводу подач, блок управления и датчик силового параметра, подключенный к блоку управления приводом подач, отличающееся тем, что, с целью повышения точности обработки.

оно снабжено согласующим блоком, подключенным входом к выходу датчика вибраций, а выходом к полосовому фильтру, последовательно включенными усилителем, детектором, регулируемым полосовым фильтром с двумя входами, аналоговым ключом, блоком по.иска экстремума, аналоговым запоминающим устройством, блоком сравнения,

причем один из выходов регулируемого полосрвйго фильтра подключен к блоку сраневния, а входы аналогового ключа и запоминающего устройства к блоку управления интегратором, соединяющим выход усилителя с его входом, двумя Логическими элементами И, входы которых подключены к выходу блока сравнения, генератором пилообразного напряженияV подключенным своим входом к блоку управления, а выходом к регулируемому полосовому фильтру, двумя цепями управления, содержащими последовательно .соединенные аналоговые ключи и запоктнающие устройства

с одним дифференциальным усилителем, выход которого подключен к блоку управления приврдом подач, причем

выход генератора пилообразного напряжения подключен к входам аналоговых

ключей, к которым подключены соответственно выходы логических элементов И.

Источники информации, . принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 715228, кл. В 23 В 25/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Самонастраивающаяся система управления процессом механической обработки | 1980 |

|

SU921782A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Устройство автоматического регулирования процесса обработки на металлорежущих станках | 1985 |

|

SU1399072A1 |

Авторы

Даты

1982-04-07—Публикация

1980-08-07—Подача