(54) РАСТВОР ДЛЯ ПРОПИТКИ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ Изобретение относится к литейному производству, преимущественно к подготовке керамических литейных форм дл заливки высокореакоионными сплавами, особенно на основе магния. Керамические литейные формы, вз готовленные по выплавляемым моделям вз традиционных огнеупорных материало (кварпа, электрокорунда, силлиманита) та пригодны для заливки магниевыми сплавами без специальной обработки, так как магний вступает во взаимодействие с огнеупорными материалами формы. Особенно это сказывается при в готовлении тонкостеншлх (1-2 мм) отлнвок, когда формы приходится подогревать до 5 50-600 С, чтобы обеспечить заполне ше тошшх стенок. Известны растворы дга пропитки керамических литейных форм, содержащие 1О% борной кислоты ЕЛИ присадки ВМ или карбамид Г. В первом случае формы промываются pacTBopc kt после Щ)окалнвания в затем

ФОРМ подогреваются перед-.заливкой, во втором случае формы пропитываются раствором карбамида перед удалением модели. Недостатком приведенных растворов является то, что в них используются общества с низкой температурой раало ввя, что вызывает потери их при подогреве форм перед заливкой и тем более при про каливашга при высокой температуре. Известен также раствор для пропнткв литейных , в котором содержится сернокислый глинозем, создающий при заливке формы металлом сернистую среду, которак предохравяет металл от оквсл ния Сз J Однако этот раствор не может быть использован для заливки магниевых сплавов, так как его температура разложения выше температуры заливаемого магепя. Наиболее близким к взобретению по технической сущности и достигаемому результату является раствор С4 для прг питки керамических литейных форм, вщоо чающий, мас.%:

Ортофос(( кислота52-54

Ангидрид хрома5 10

Гидрат окиси 18-20 Окись магтш0,2-2,0

Тетраборат натрияО,2-О,4

Дистиллированная вода Остальное Обработка форм этим {«створом повышает термостойкость форм, но ие исклк чает взаимодействия магния с огнеупор ньпли материалами, так как содержит недостаточное количество боросодержа- щего вещества (тетрабората натрия). Цель наобретения - улучшение кенчестна литья за счет снИ}кения химической активности огнеупорных материалов керамической формы и создания защитной газовой, среды при заливке.

Цель достигаетЬя тем, что раствор для пропитки керамических форм, вклк чаюишй тетраборат натрия,воду, дополнительно содержит сернокислый аммоний при следующем соотношении ингредиентов, мас.%:

Тетраборат натрия4-8

Сернокислый аммонкй 12-24 ВодаОстальное

Пропитку ведут при температуре раотвора 20-4О°С погружением прокаленных и охпажденных форм в раствор на 2-3 мин. Затем формы извлекаются и поело удаления раствора подсушиваются на воздухе.

Высушенные формы устанавливаются в печь на подогрев перед заливкой. Температу подогрева устанавливается в зависимости от толщины стенок и габаритов отливки.

Выбор сернокислого аммония в качестве вещества, обеспечивающего выделение сернистого газа при заливке формы металлом (магнием) и защиту металла от окисления, обуславливалось его температурой разложения, которая должна быть токе температуры заливаемого магния (770-720°С). Такому требованию удовлетворяет сернокислый аммоний

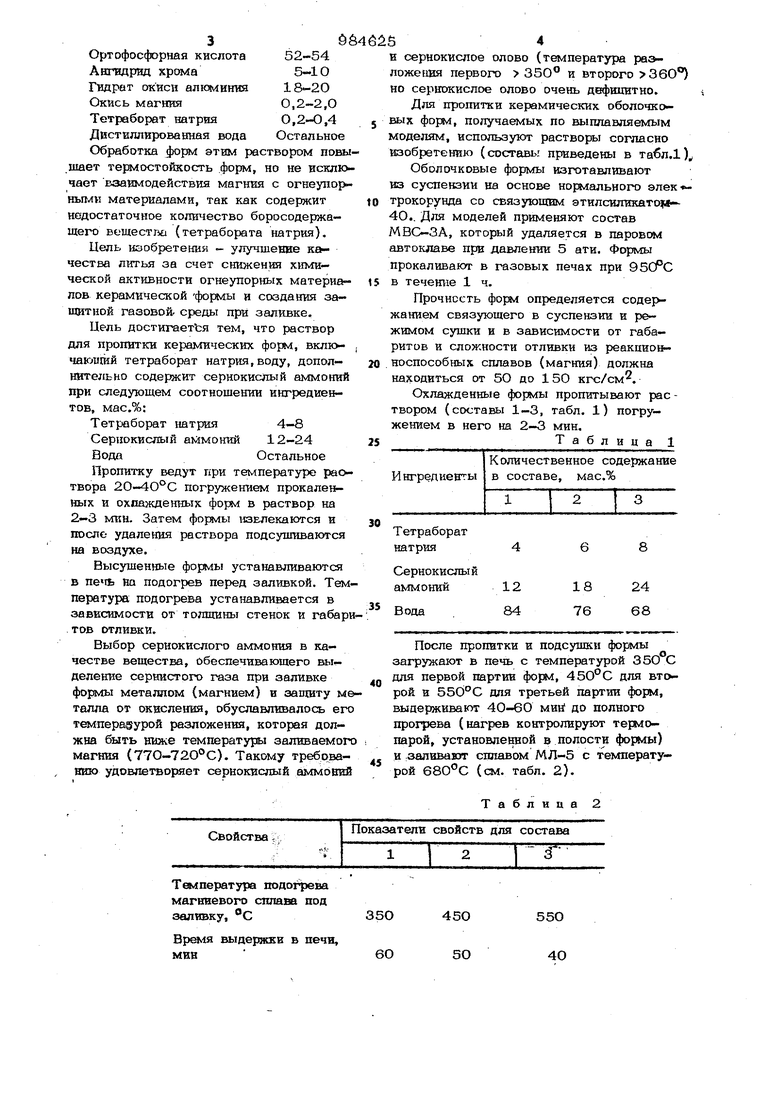

и сернокислое олово (температура раэложеЕШя первого 350° и второго 360) но сернокислое олово очень дефицитно. Для пропитки керамических оболочкош х форм, получаемых по выплавляемым моделям, используют растворы согласно изобретению (составы приведены в тайл.1)

Оболочковые формы изготавливают из суспензии на основе нормального элек трокорунда со связующим этилсиликато -4О.. Для моделей применяют состав МВС-ЗА, который удаляется в паровом автоклаве при давлении 5 ати. Формы прокаливают в газовых печах при 95CfC

в течение 1ч,

Прочность форм определяется соде1 жанием связующего в суспензии и режимом сушки и в зависимости от габаритов и сложности отливки из реакцио№носпособных сплавов (магния) должна находиться от 5О до 150 кгс/см.

Охлажденные формы пропитывают рас твором (составы 1-3, табл, 1) погружением в него на 2-3 мин,

Таблица

После пропитки и подсушки формы загружают в печь с температурой 3 5О С для первой партии форм, 450°С для второй и 550°С для третьей партии форм, выдерживают 40-60 мий до полного (нагрев контролируют термопарой, установленной в полости формы) И ;3аливают сплавом МЛ-5 с температурой 680С (см. табл. 2),

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Раствор для обработки керамических литейных форм | 1982 |

|

SU1090483A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

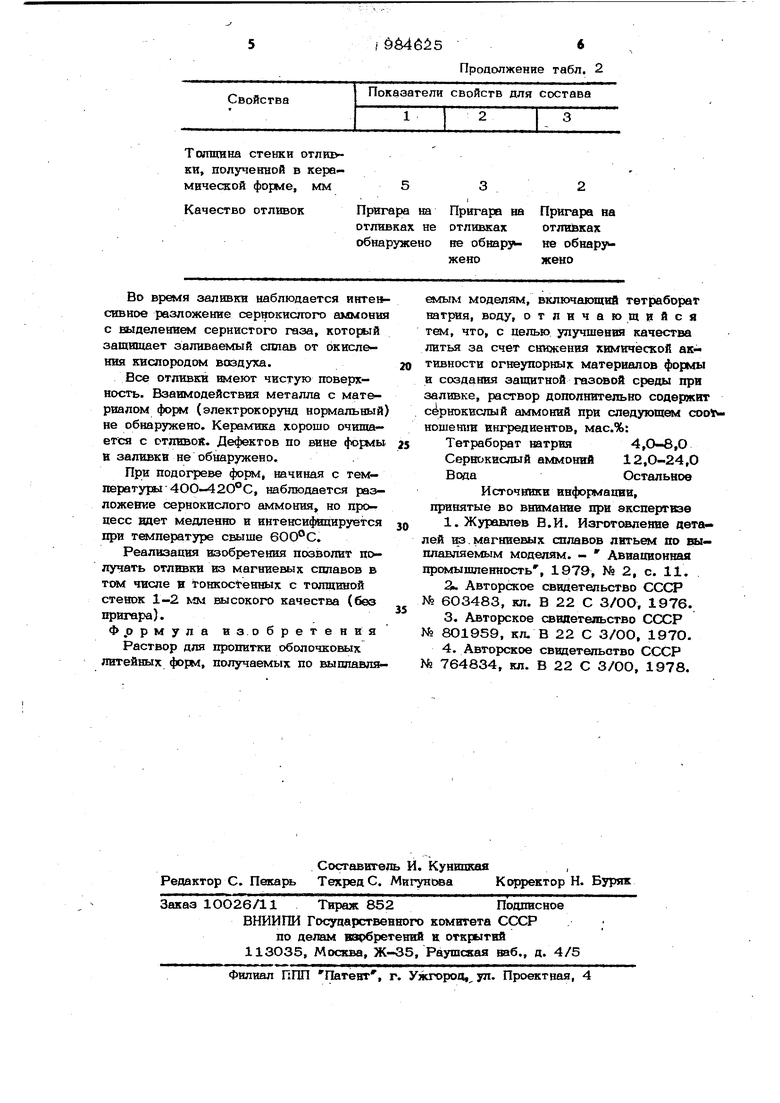

Температура подогрева магниевого сплава под заливку, с

Время выдержки в печи, мин

35О 60

450 50

55О 40

Топпгана стенки отливки, полученной в керамической форме, мм

Качество отливок

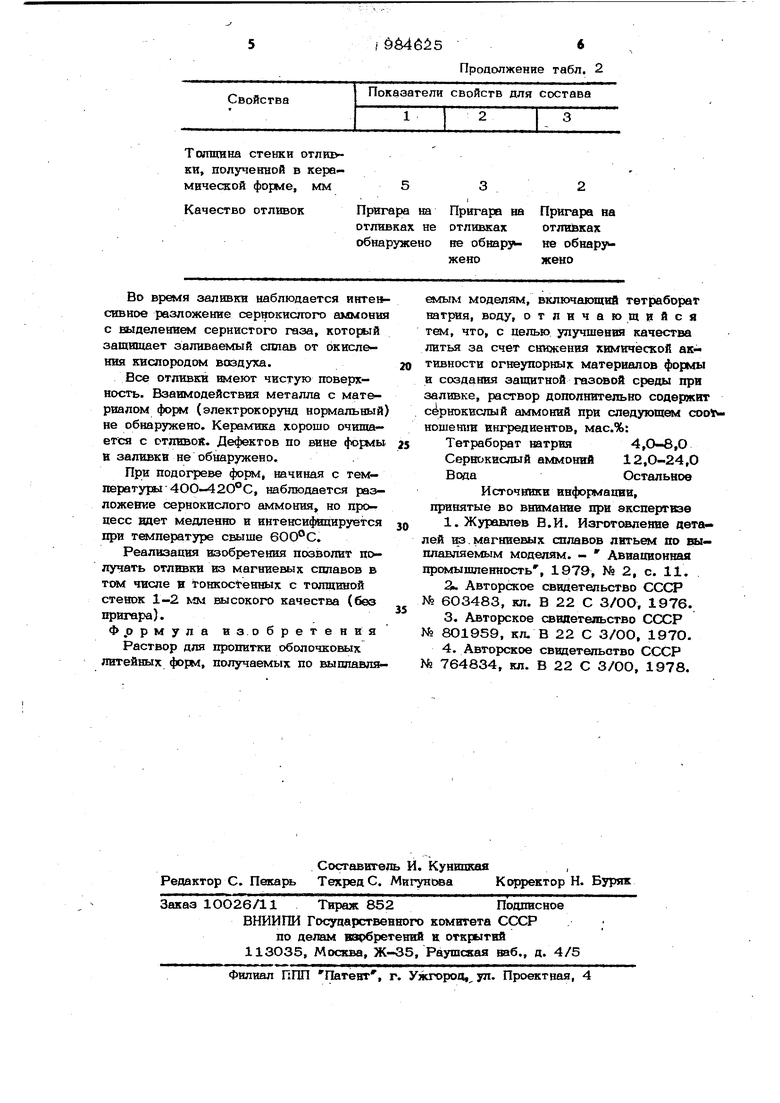

Во время заливки наблюдается интенсивное разложение сернокислого аммония с выделени сернистого газа, который защищает заливаемый сплав от окисления кислородом воздуха.

Все отливки имеют чистую поверхность. Взаимодействия металла с материалом форм (электрокорунд нормальный) не обнаружено. Керамика хорошо очищается с стливой. Дефектов по вине формы и заливки не обнаружено.

При подогреве фopMj начиная с температуры 4ОО-420°С, наблюдается разложесгие сернокислого аммония, но процесс идет медленно и интенсифицируется при тетлпературе свыше 6ОО°С.

Реализация изобретения позволит получать отливки из магниевых сплавов в том числе и гонкостенных с толщиной стенок 1-2 KJM высокого качества (бее пригара). Ф.ормула изобретения

Раствор для пропитки оболочкоилх литейных форм, получаемых по шлплавля/S6465S6

Продолжение табл. 2

Пригара на Пригара наПригара на

отливках не отливкахотливках

обнаружено не обнару-не обнару

женожено

емым моделям, включающий тетраборат натрия, воду, отличающийся тем, что, с целью улучщевия качества литья за счет снижения химической активности огнеупорных материалов формы и создания защитной газовой среды при заливке, раствор дополнительно содержит сернокислый аммоний при следующем cootw ношешт ингредиентов, мас.%:

Тетраборат натрия4,О-8,О

Сернокислый аммоний 12,0-24,0 ВодаОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-30—Публикация

1981-04-10—Подача