со

о

4:

00 СО

Изобретение относится к гаггейному производству, в частности к растворам, используемым для обработки керамических литейных форм по удаляемым и пес тоянным моделям с целью снижения их химической активности и повкоиения качества отливок из тугоплавких и химически активных металлов, например титана.

Литье титана, в керамические формы обеспечивает повышение точности отливок и увеличение производительности труда.

Однако в результате взаимодействия заливаемого металла с огнеупорными оксидами формы на п жерхности отливки образуется загрязненный оксидами титана слой с водокзмененной структурой {альфированный слой) повышенной твердости, склонный к образованию трещин, что существенно ухудшает эксплуатационные свойства изделий Cl3 .

Известно использование для снижения химической активности форм водных растворов хлоридов цинка, магния, алюминия, хрома C2JI .

Однако применение хлоридов указанны металлов дает отрицательный результат, так как глубина альфированного слоя на отливках возрастает. Это объясняется тем, что при растворении в воде соли подвергаются гидролизу и образуют при этом гидроксиды, которые при заливке металла переходят в оксиды и, выделяя воду, инченсивно окисляют титан.

Известны водные растворы хлористого кальция и фтористого калия для последовательной и раздельной пропитки ими прокаленных форм, используемых для литья тугоплавких и химически активных сплавов, используемые в известном способе нанесения защитных покрытий на электрокодгндовые формы для улучшения качества отливок Сз 1 .

Одаако нанесение на первоначапьно только одного раствора хлорида кальция C«C(J2 приводит к тому, что при тепловой обработке при интервале 150200°С протекает реакция гидролиза соли

СаСЙг «-2Н20- Ca(OH|2.-2HCe ,

Протекание данной реакции легко подтверждается введением в раствбр. индикаторов, например лакмуса, и образованием осадка (помутнением раствора). Последующая обработка форм фторишмиг

калия уже не позволяет удалить из них Со((ОН;2 .

Обраедгющийся гидроксид кальция втянется интенсивным окислителем тита-

на, ниобия, бериллия. Кроме того, в процессе заливки при температуре выше (OH/2 разлагается на оксид кальция Со10 и воду HLO , которыетакже явл$1ются сильными окислителями мегалла, вызывающими образование альфированного слоя на поверхности титановых отливок.

Известен водный раствор для пропитки форм с целью повьпиения их инертнос 5 ти, который содержит водорастворимые вещества - мочевину, борную кислоту и сернокислый глинозем 43 .

Известный раствор не может снизить химическую активность керамических

0 форм, испо шзуемых для литья тугоплавких и химически активных металлюв, типа титана, ниобия, бериллия и других по следующим причинам.

Входящая в состав борная кислота

5 при температурах вьш1е 185°С разлагается на оксид бора 82 О и воду , которые являются сильными окислителя--ми данных металлов при их заливке. Мочевина СО(NH2)2 при нагревании

0 вьпие разлагается с образованием аммиака и оксида углерода, которые служат причиной поражения поверхности отливок нитридами и оксидами, что также не редко снижает их качество.

5 Глвшозем сернокислыйД 5(5)не может находиться в воде в виде коллоида, потому что он хорошо в ней растворяется и при растворении подвергается гидролизу по реакции

° M2()- bH20- 2M(,+3H,SO .

В результате гидролиза образуется гидроксид асюминия АС(ОНIg,который при j температуре вьш1е 7 разлагается на 2 интенсивно окисляющий титан с образованием на поверхности отливки альфироеанного слоя. Кроме , та часть глинозема сернокислого, которая не подверглась гидролизу, при температурах вьш1е 77О С разлагается с образованием окси). алюминия сернистого ангидрида 50 . Сернистый ангидрид является сильнейшим окислителем металлов, в том числе титана, ниобия, бериллия и других.

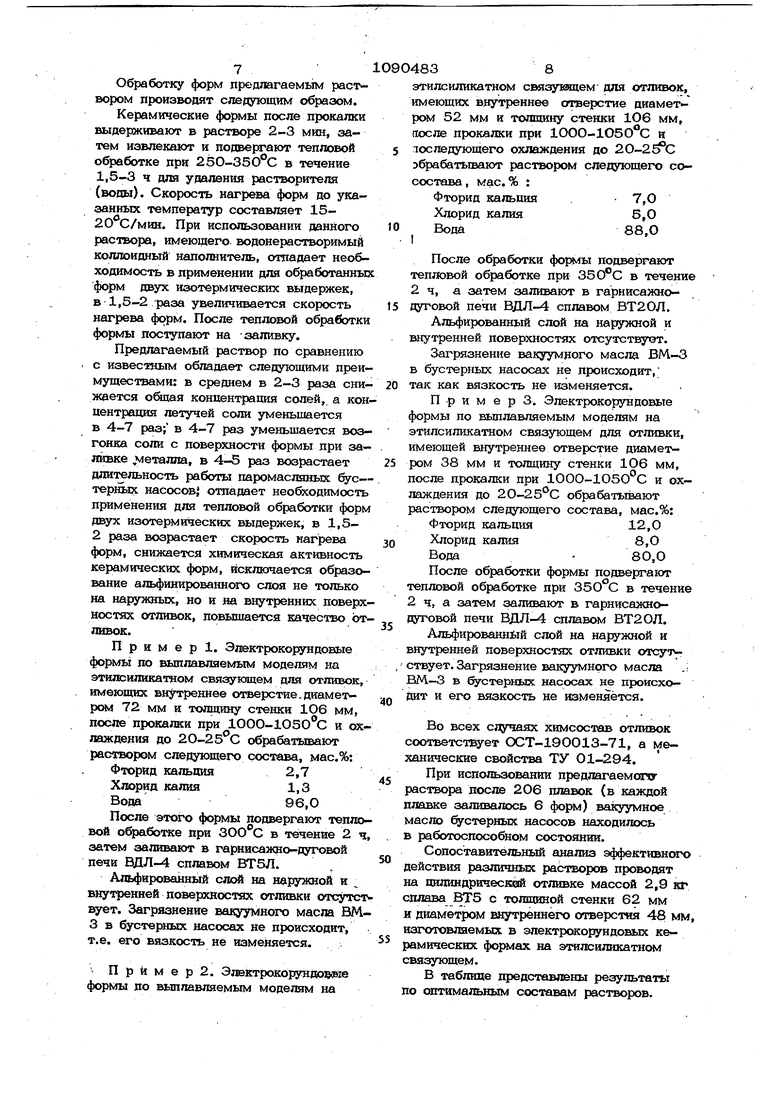

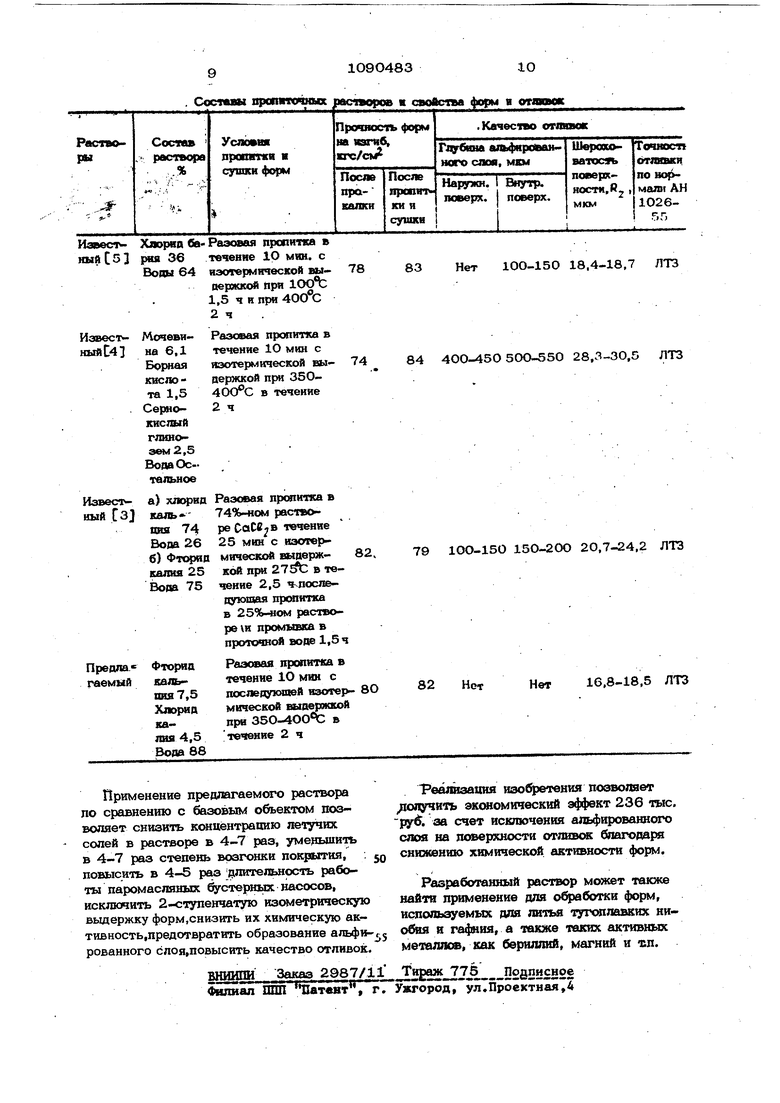

Наиболее близким к изобретению по технической сущности и достигаемся 1у эффекту является водный раствор хлорида бария. Его применение позволяет предотвратить образование альфированного слоя только на наружных поверхностях титановых отливок 53. Однако этот раствор обладает рядом недостатков. В растворе отсутствует наполнитель так как данный раствор является истин ным, и поэтому для получения сплошно солевого покрытия на форме требуется высокая концентрация соли порядка 24 36%. Для получения солевого покрытия требуется две изотермических ылдержки и медленная скорость нагрева (39 С/мин от первой изотермической выдержки до второй). Относительно низкая температура кипения хлорида бария, не превышающая 1830°С при. стандартном давлении (1 атм). В условиях вакуума порядка 10,... 10 мм рт.ст., при котором происходит плавка и заливка титана, она снижается до 1200-1250с, т.е. становится ниже температуры плавлени сплава (). Снижение температуры кипения соли в вакууме до 1ООО С приводит к ее возгонке с тех частей формы которые 6б)эаауют внутренние поверхности отлив ки, так как именно эти части формы прогреваются практически до температу ры плавления металла. Особенно это характерно для отливок с толщиной сте ки более 100 мм и при использовании под зализаку нагретых форм. В результате возгонки солевого покрытия заливаемый титан вступает во взаимодействие с оголенной керамической основой формы, что приводит к обр зованию на внутренних поверхностях альфированного слоя глубиной до 150200 мкм. Хлорид бария способен окисляться при температурах вьпие ЭООЪ, поэтому при возгонке пары соли с содержащ мися оксидами, псяадая в бустерные вакуумные насосы, нарушают их работу так как вызывают повьпиение вязкости масла. Практически через 4О-50 пла- вок вакуумное масло (ВМ-1, ВМ-3) паромасляйных бустерных насосов БН2000 становится негодным для экспдуа тации. Цель изобретения - снижение химической активности форм, а также умень шение концентрации солей в водном растворе и их возгонки. Поставленная цель достигается тем, что раствор для обработки керамических литейных форм, включающий водорастворимую соль соляной кислоты и воду, содержит в качестве водррастворш юй соли соляной кислоты хлорид калия и дополнительно фторид кальция при следукшем соотношении ингредиентов, мак:. %: Фторид кальция 2,7-12,0 Хлорид калия1,3-8,0 ВодаОстальное Фторид кальция является одним из самых тугоплавких солевых соединений и имеет очень высокую температуру кипения. Он не вступает в химическое взаимодействие с титановыми сплавами и материалом литейных форм вплоть до температуры кипения, которая при стандартном давлении составляет 25ООС, В вакууме 10 -ЮЗ мм рт.ст. его температура кипения понижается до 29ОО-1800С, но все равно остается много выше температуры по- верхности формы, т.е. возгонки Сс(Р2 происходит и он надежно защищает металл отливки от взаимодействия с оксидами формы. Однако в связи с тем, что фторид кальция, как и все фториды щелочеземельных металлов практически не раст воряется ни в каких растворителях, его необходимо получать в виде коллоидных растворов, например, путем химического взаимодействия растворимых солей с водорастворимыми солями фтористоводородной кислоты, например, по реакции . CoiCC +ZKF-vCqF-,(-2Ka и другими . в результате данной реакции образуется коллоидный раствор CoF с размером частиц , вьшопняющих функции химически инертного наполнителя. Возможно также предварительное диспергирование наполнителя Сс(р2 до коллоидного состояния (Ю , ..., 10 см) в кол.юидных мельницах с после дукщим его вводом в подготовленный с необходимой концентрацией солевой раствор св51зующего, напрямер хлорида калия. Коллоидное состояние раствора позззоляет получать на поверхности форм сшкшшое и равномерное покрытие, не Haрушаюшего геометрию формы, а С71едовательно, и точность отливок. Использование суспензионных растворов с размерами частиц наполнителя более 10-10 5 см не позволяет полу чать качественное покрытие на рабочей поверхности готовых литейных керамичес ких форм. В качестве солевого связующего целе сообразно использовать хлорид калия котогялй не вступает в химическое взаимодействие с титаном и материалом фор мы до температур заливки металла и практически до этих же температур, он не подвергается окислению. Как. связукжцее хлорид калия после удаления растворителя (водьт) обеспечивает необходимую прочность сцепления между частицами наполнителя в образующемся слое, а также наполнителем и поверхностью литейной формы. После заполнения формы металлом происходит частичная возгонка связующего, но в связи с небольщой концентрацией и отсутствием окисления до температур заливки металла он не оказывает отрицательного влияния на работу паромасляных вакуумных бустерных на сосов. Количество возгоняемого хйорида калия в объеме печи в 4-7 раз меньше, чем, например, хлорида бария в растворе, взятом в качестве прототипа, так как его концентрация в предлагаемом растворе также ниже в 4-7 раз. Несмотря на возгонку КСС на поверх ности формы остается слой наполнителя раствора фторида кальция, который при данных условиях не возгоняется и надеж но защищает металл отливки от взаимодействия с огнеупо1япыми оксидами форм В предлагаемом растворе при любых температурах не происходит образование оксидных фаз типа Са(ОН12,Сс(, HW , способных окислять заливаемый металл и вызывать образование на поверхности, например, титановых отливок, альфированного слоя. Это объясняется тем, что коллоидный раствор СаР2 подучают по указанной в материалах sasmKe реакции при нормальных температурах (20-ЗО С), когда гидролиз СаСе2 с образованием Са(ОИ)2 не протекает и продуктами реакции являются только СиР и КСв . Кроме того, получение даннотЪ раствора возможно также путем ввода в готовый солевой водный раствор задан ной концентрации предварительно диспер гированного в коллоидных мельнипах по рошкаСаР2 в требуемых количествах. Порошки Со1р2 УЯ - больших объемах в нашей стране. Таким образом, предлагаемый для обработки форм готовый коллоидный 1 83 раствор СоР2 не содержит оксидных фаз и по своему составу и строению полностью отличается от известных истинных водных растворов по 3 и C43f включающих солиСххСв и KF Предлагаемый водный pacqjBofj, содержит мочевину, борную кислоту, сернокислый глинозем и является истинным, а не коллоидным. Таким образом, данный раствор являгется оксидной системой, интенсивно окислякндей тугоплавкие и химически активные металлы, в особенности с температурами плавления вьпие 770°С. Такие растворытрадиционно находят применение только при литье магниевых сплавов с температурами плавления ниже , так как способствуют образованию на поверхности отливки плотных защитных пленок , , которые предотвращают возгорание металла. Кроме того, в известном растворе G4 все составляющие его компоненты химически активны по отношению к титану, ниобию, бериллию, поэтому не обеспечивают получение качественных отливок, например титановых, без альфированного слоя. Важное значение имеет концентрация раствора. При содержании фторида кальция меньще 2,7% эффект обработки снижается из-за уменьшения толщины и нарушения сплощности покрытия. При кон«юнтрации хлорида калщ ниже 1,3% ухудшается сцепление солевого покрытия с формой, что может привести к его смыванию и загрязнению металла. Повьш1ение содержания фторида кальция выше 12,0%, а хлори калия вьшхе 3,О% нецелесообразно, так как не привод дит к дальнейшему повьпиению эффектин ности покрытия, а последующее увеличение толщины покрытия негатиш о сказывается на размерной точности отливок. Уменьшение внутреннего диаметра отлив ки и увеличение толщины стенки требует повышения кониентрации солей в расо:воре. Необходимое соотношение между К се в потаенном по указанной реакции растворе достигается путем его .ф гаьтраШЕИ через фильтры, которые пропускают нс-пшний водный раствор КОС но задерживают коллоидные частич. , ки СаР2 «За счет сцеживания части раствора соли (КСб } и последующего добавления воды можно похогчить любое щгжное соотнсшение между коллоидным наполнителем и солевьш связующим. Обработку форм предлагаемым раствором производят следующим образом. Керамические формы после прокалки выдерживают в растворе 2-3 мин, затем извлекают и подвергают тепловой обработке при 25О-350 С в течение 1,5-3 ч для удаления растворителя (вопы). Скорость нагрева форм до указанных температур составляет 1520 С/мин. При использовании данного раствора, имеющего водонерастворимый коллоидный наполнитель, отпадает необходимость в применении для обработанных форм двух изотермических выдержек, в 1,5-2 раза увеличивается скорость нагрева форм. После тепловой обработки формы поступают на заливку. Предлагаемый раствор по сравнению с известным обладает следующими преимуществами: в среднем в 2-3 раза снижается общая концентрация солей, а кон центрация летучей соли уменьшается в 4-7 раз; в 4-7 раз уменьшается возгонка соли с поверхности формы при залйвке J eтaлпa, в 4-5 раз возрастает длительность работы паромасляных бус- терных насосов} отпадает необходимость применения для тепловой обработки форм двух изотермических выдержек, в 1,52раза возрастает скорость нагрева форм, снижается химическая активность керамических форм, исключается образование альфинированного слоя не только на наружных, но и на внутренних поверх ностях отливок, повышается качество от ливок. Пример. Электрокорундоные формь по выплавляемым моделям на этилсиликатном связующем для отливок, имеющих внутреннее отжерстие. диаметром 72 мм и толщину стенки 1О6 мм, после прокалки при 1ООО-1О5О°С И ох лаждения до 2О-25 с обрабатывают раствором следующего состава, мас.%: Фторид калышя2,7 Хлорид калия1,3 Вода96,О После этого формы подвергают тепло вой обработке при в течение 2ч затем заливают в гарнисажно-дуговой печи ВДЛ-4 сплавом ВТ5Л./ Альфированный сгкА на наружной и , внутренней поверхностях отливки отсутст вует. Загрязнение вакуумного масла ВМ 3в бустерных насосах не происходит, т.е. его вязкость не изменяется. П р и м е р 2. Электрокоруноовэяе формы по вьшиавляемым моделям на этилсилшсатном связушщем для отливок, имеющих внутреннее отверстие диаметром 52 мм и толщину стенки 1О6 мм, после прокалки при 10ОО-1О50 С и тоследующего охлаждения до 2О-2о С эбрабатьтают раствором следующего сосостава, мае. % : Фторид кальция-7,0 Хлорид калия5,0 Вода88,О После обработки формы подвергают тепловой обработке при в течение 2 ч, а затем заливают в гарнисажнодуговой печи ВДЛ- сплавом ВТ2ОЛ. Альфированный слой на наружной и внутренней поверхностях отсутствует. Загрязнение вакуумного масла ВМ-3 в бустерных насосах не происходит, так как вязкость не изменяется. Примерз. Электрокорундовые формы по вьшлавляемым моделям на этилсиликатном связующем для отливки, имеющей внутреннее отверстие диаметром 38 мм и толщину стенки 106 мм, после прокалки при 10ОО-1О5О С и охлаждения до 2О-25 С обрабатывают раствором следующего состава, мас.%: Фторид кальция12,0 Хлорид калия8,0 Вода8О,0 После обработки формы подвергают тепловой обработке при 35О С в течение 2 ч, а затем заливают в гарнисажнодуговой печи ВДЛ-4 сплавом ВТ2ОЛ. Альфированный слой на наружной и внутренней поверхностях отливки отсутствует. Загрязнение вакуумного масла . . ВМ-3 в бустерных насосах не происходит и его вязкость не изменяется. Во всех случаях химсостав отливок соответста ет ОСТ-19 0013-71, а механические свойства ТУ 01-294. При использованик предлагаемопг раствора после 206 плавок (в каждой плавке заливалось 6 форм) вакуумное масло б устерных насосов находилось в работоспособном состоянии. Сопоставительный анализ эффективного действия различных растворов проводят на цилиндрической отливке массой 2,9 кг сшива ВТ5 с тоташной стенки 62 мм и диаметром внутреннего отверстия 48 мм, изготовляемых в электрокорундовых керамических формах на этилсихгакатном сВ51зующем. В таблице представлены результаты по оптимальным составам растворов.

Хяорпо ба- Разовая пропитка в

Иавес

ныйСЗ рвя 36 течение lO мин. с Воды 64 иэотермтеской выоероккЫ при ЮОтЗ 1,5 ч и при 400 С 2ч

Нет 10О-150 18.4-18,7 ЛТЗ

83

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки литейных форм для получения литья из химически активных металлов | 1980 |

|

SU908482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| СПОСОБ ПОДГОТОВКИ ОГНЕУПОРНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2011 |

|

RU2457918C1 |

| Способ изготовления отливок | 1986 |

|

SU1760973A3 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

РАСТВОР ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ, включающий водорастворимую соль соляной кислоты и воду, отличающийся тем, что, с целью снижения химической активности форм, а также уменьшения концентрации солей в водном растворе и их возгонки, он содержит в качестве вода растворимой соли сопяной кислоты хлорид калия и дополнительно фторид кальция при следующем соотношении ингредиентов, мае. %: Фторид кальция2,7-12,0 Хлорид калия1,3-8,0 ВодаОстальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев Б.Б | |||

| и др | |||

| Литье тугоплавких металлов | |||

| М., Машиностроение, 1964, с.13-18 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Поверхностный слой титановых отливок | |||

| В кн.: Повышение качества отливок из легких сплавов, Пермь, 1977, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU,.. | |||

| Раствор для обработки керамических литейных форм | 1982 |

|

SU1090483A1 |

Авторы

Даты

1984-05-07—Публикация

1982-12-31—Подача