Изобретение относится к черной металлургии, а именно к производству металлошихты для выплавки стали в дуговых электропечах.

Известен способ получения полуфабриката для металлургического передела в виде шихтовой заготовки, включающей предварительную загрузку в мульды разливочной машины железорудных окатышей и последующую заливку их расплавленным чугуном (а. с. N 985063 - аналог). Недостатком способа является неравномерное распределение окатышей, особенно в мульдах с чушками массой до 18-23 кг.

Известен также способ получения шихты для электроплавки, включающий формирование заготовки из металлизованных окатышей и утяжеляющей добавки, в котором заготовку формируют путем заливки формы, предварительно заполненной металлизованными окатышами, жидким чугуном в количестве 0,8-8,0 кг на 1 кг окатышей (а. с. N 805634, C 22 B 1/00 - прототип). При заполнении окатышами 25-30% рабочего объема мульды последние оказываются в верхней части чушки, что приводит к выпадению скатышей и к нестабильному составу получаемых заготовок, получению полуфабриката с высокой плотностью, приближающегося к тяжеловесному лому. Использование такого полуфабриката в электропечах может вызвать образование при загрузке плотного слоя металлошихты, имеющего пониженную скорость плавления и ограничивающего возможность интенсификации работы мощных электропечей, что в конечном итоге отрицательно влияет на производительность печи и качество выплавляемых сталей, а также снижение выхода годного полуфабриката.

Наиболее близким техническим решением является способ получения полуфабриката для металлургического передела, включает его формирование из твердого наполнителя и жидкого железоуглеродистого сплава. Полуфабрикат формируется путем загрузки на поверхность жидкого железоуглеродистого сплава, предварительно залитого в форму, твердого наполнителя и погружения его в жидкую фазу под воздействием силы, превышающей подъемную Архимедову силу не менее чем на 5%. В качестве твердого наполнителя используют окислители с суммарным количеством кислорода, необходимым для окисления 5-95% углерода и полного окисления остальных компонентов, обладающих сродством к кислороду большим, чем у углерода (прототип - патент N 2075516, C 21 C 5/52, 5/04 а также C 22 B 1/00, дата подачи 04.03.94 г.).

При получении шихты для электроплавки по прототипу имеет место то, что окатыши в объеме мульды распределяются неравномерно в связи с кажущейся плотностью чугуна и окатышей (соответственно 8 г/см3 и 3,0-3,5 г/см3).

Верхняя часть чушки содержит очень мало чугуна и много окатышей, нижняя часть чушки, напротив, состоит почти полностью из чугуна и почти не содержит окатышей. В верхней части чушки окатыши очень слабо скреплены чугуном и при падении чушки с разливочной машины на ж/дорожную платформу окатыши отделяются от чушки и образуют осыпь, которая немагнитна и при погрузке потребителю не грузится вместе с чушками. При последующих перегрузках вновь образуется дополнительная осыпь, которая при дальнейшем переделе приводит к ухудшению технико-экономических показателей процесса. В результате чушки содержат недостаточное для окисления примесей чугуна количество кислорода, вносимого окатышами, и окислительный период плавки стали в электропечи увеличивается на 10-15%.

При заполнении окатышами мульды, вышеуказанным способом, происходит просыпь этого материала за пределы мульды примерно 20-30%, а распределение окатышей по сечению слитка происходит неравномерно, что приводит к значительным скачкам тока при плавке в электропечах. Кроме того, достаточно сложно реализовать данный способ.

Техническая задача - обеспечение стабильности состава шихтового материала и улучшение технико-экономических показателей процесса выплавки сталей в дуговых электропечах.

Технический результат достигается тем, что в способе получения шихтового материала для металлургического передела, включающем предварительное заполнение мульд разливочной машины наполнителем, последующую заливку его жидким чугуном и воздействие на наполнитель силой, обеспечивающей преодоление Архимедовой силы, в котором в качестве наполнителя используют твердые добавки, обладающие магнитными свойствами, а воздействие на твердые добавки осуществляют сразу после заливки жидкого чугуна знакопеременным, переменным или постоянным магнитным полем в течение 1-6 секунд с напряженностью магнитного поля, обеспечивающей силу в пределах 0,01-50 Тл.

Твердые добавки (наполнитель), обладающие магнитными свойствами, могут быть получены двумя способами: безобжиговым способом и с использованием обжига.

Такие материалы получают в виде окатышей или брикетов. В состав исходной шихты входят материалы, обладающие магнитными свойствами, например, железорудные концентраты, обжиг магнитного обогащения, отходы металлообрабатывающей промышленности и др.

Также в исходную шихту входят связующие, которые могут быть как органического, так и неорганического происхождения. Главными требованиями, предъявляемыми к связующим, являются:

отсутствие содержания в их составе вредных элементов для последующего передела;

связующие должны обеспечивать получение наполнителя прочностью 5-20 кг/окат., что вполне достаточно, чтобы не было разрушения в процессе транспортировки и загрузки.

Третья составляющая шихты - это различные добавки, флюсы, легирующие материалы и т.д., требующиеся для дальнейшего передела.

Обжиговый способ получения позволяет расширить диапазон используемых материалов, не обладающих магнитными свойствами, но содержащими окислы железа. Обеспечение магнитных свойств осуществляется в процессе обжига в восстановительной или окислительной атмосфере.

Обжиговый способ позволяет получать более чистый наполнитель за счет существенного снижения расхода связующих.

Наполнители, обладающие магнитными свойствами, были получены двумя способами: безобжиговым способом и с использованием обжига. Наполнители в виде окатышей получали на лабораторном грануляторе, а брикеты - на ручном прессе. Обжиг осуществляли в лабораторной печи с изменяемой атмосферой.

При получении безобжиговых окатышей и брикетов использовались железорудный концентрат и связующие - известь.

После получения брикеты и окатыши выдерживали на воздухе в течение 6-10 суток для получения необходимых прочностных свойств.

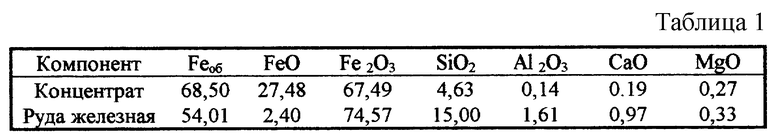

При получении наполнителя обжиговым способом использовали железную руду, флюс и связующее - бентонит. Обеспечение магнитных свойств осуществлялось в процессе обжига в восстановительной атмосфере. Химический состав использованных материалов приведен в таблице 1.

Предлагаемый способ не меняет технологии разливки чугуна и может быть использован на существующих конвейерных разливочных машинах с техническими усовершенствованиями.

Это осуществляется следующим образом. Дозирующее устройство отпускает строго определенную порцию наполнителя в мульду разливочного конвейера, затем происходит заливка жидкого чугуна, необходимого для заполнения оставшегося объема мульды. При заливке чугуна происходит действие магнитного поля (знакопеременного, переменного или постоянного) до того момента, пока чугун, находящийся в мульде, не затвердеет. Время воздействия магнитного поля в предлагаемом способе может колебаться от 1 до 6 секунд, этого, как правило, достаточно, чтобы в мульде был закончен переход жидкого чугуна в твердожидкое либо твердое состояние. К тому же получаемая таким образом заготовка уже подойдет к месту интенсивного охлаждения ее водой. А сила магнитного поля, воздействующая на наполнитель, рассчитывалась из условия жесткого удержания этого наполнителя внутри жидкого чугуна до того момента, пока он не перейдет в твердое состояние. Магнитная индукция составляет 0,01-50 Тл, что подтверждено экспериментально. Такой разбег магнитной индукции необходим для того, чтобы компенсировать объемный, весовой и другие факторы самого наполнителя. К тому же геометрические размеры получаемого наполнителя могут в связи с технологическими особенностями процесса их получения меняться также, как и состав наполнителя может быть неоднороден.

Для подтверждения заявляемого способа были проведены эксперименты. Было взято несколько мульд и изготовлены постоянные и переменные магниты. Наполнитель в мульду засыпался порциями вручную, а под мульдой располагались электрические магниты. При заливке чугуна в мульду электрический магнит начинал работать и удерживал наполнитель в жидком чугуне. Время работы магнитов составляло от 1 до 6 секунд. Затем электрический ток выключался и подавалась вода для охлаждения. Все временные промежутки предлагаемого способа в экспериментах были такими же, как на реально действующем разливочном конвейере. Таким способом было получено около 12,5 тонн шихтового материала, который по своему внешнему и внутреннему строению удовлетворял всем предлагаемым к нему требованиям. Эксперименты показали, что при желании можно варьировать в достаточно широких пределах строением шихтового материала.

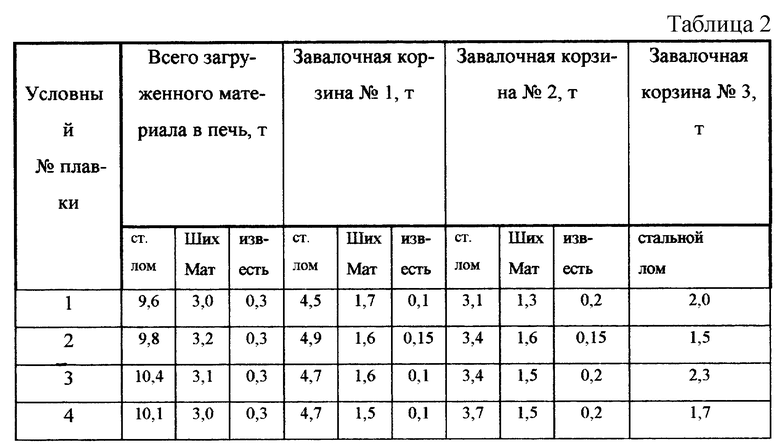

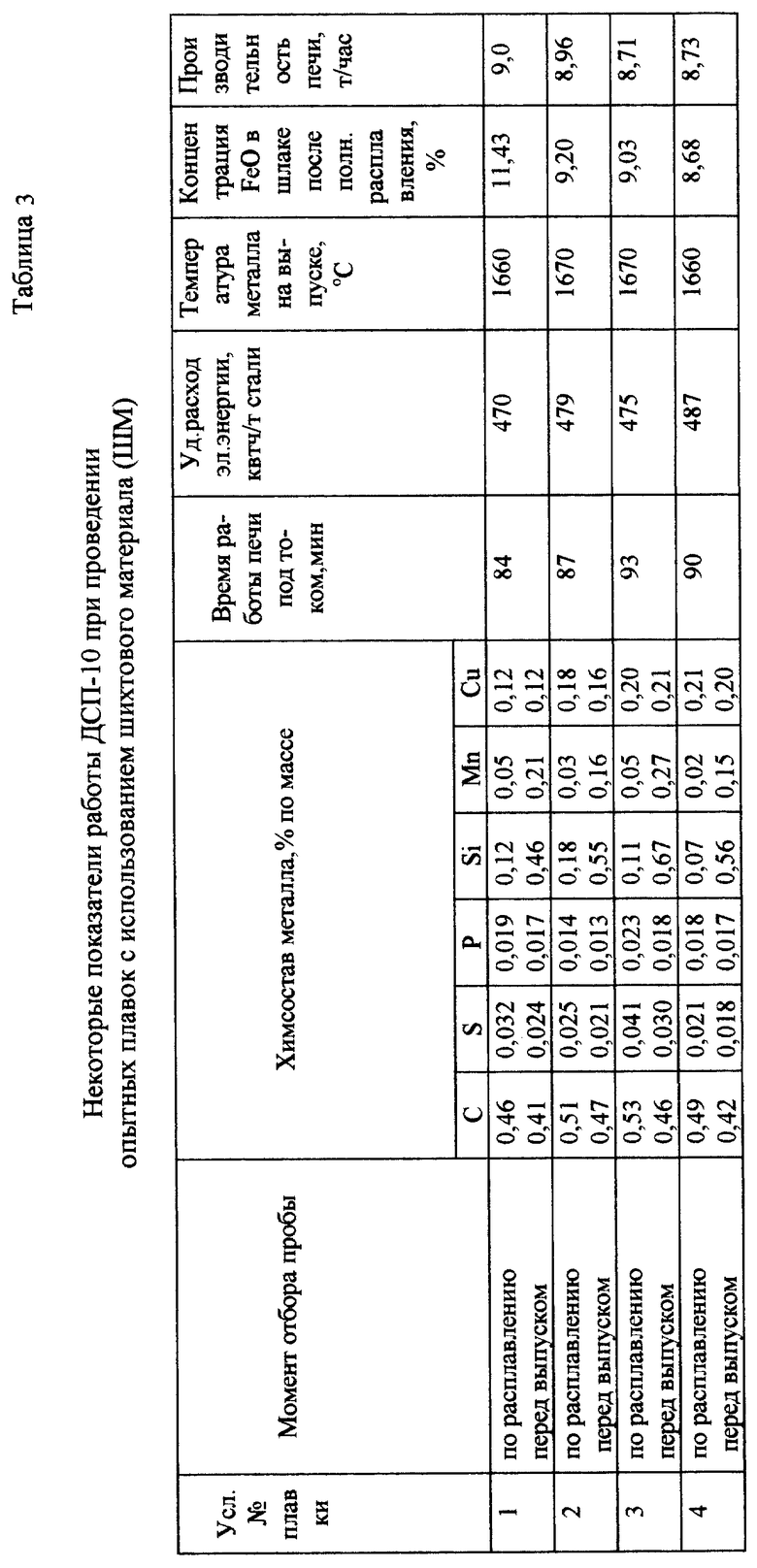

Проведение опытных плавок по переплаву шихтового материала в сталеплавильном цехе СП АК "Тулачермет". Шихтовый материал использовали при выплавке стали 45 в 10-тонной дуговой электропечи с основной футеровкой и мощностью трансформатора 4 МВт. Всего проведены 4 опытные плавки. Весь шихтовый материал на одну плавку подавали в печь тремя завалочными корзинами, открывающимися снизу. Шихтовый материал загружали вместе с мелким ломом в верхнюю часть первой и второй завалочных корзин, а на их дно - известь. В третью корзину загружался только металлолом. Количество шихтовых материалов, использованных в завалке при проведении опытных плавок, приведен в таблице 2.

Шихту из первой завалочной корзины загружали на "болото", состоявшее из небольшого количества металла (0,5-1 т) и шлака, оставшегося от предыдущей плавки, и включали электропечь. По ходу плавления дважды делали подвалку шихты второй и третьей завалочными корзинами. После образования общего кратера плавления под электродами наблюдалось активное кипение ванны с образованием пенистого шлака, экранирующего электрические дуги.

После получения заданного химического состава в печи и при температуре металлической ванны 1650-1680oC металл сливали в сталеразливочный ковш и передавали на ВМНЛЗ.

В таблице 2 приведены некоторые показатели опытных плавок.

Анализ полученных экспериментальных данных при замене в шихте электропечи стального лома до 30% шихтовым материалом позволяет сделать следующие выводы:

за счет точного заданного весового соотношения между чугуном и наполнителем в шихтовом материале получать необходимое содержание углерода в ванне печи после полного расплавления;

вследствие повышенной по сравнению с металлоломом плотности шихтового материала повысить производительность агрегата;

совместить процесс расплавления с окислительным периодом плавки, т.е. сократить время нахождения металла в печи;

за счет активной дозации в процессе плавления повысить качество металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2075516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2083683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039628C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ШИХТОВОГО МАТЕРИАЛА | 1991 |

|

RU2075519C1 |

Изобретение относится к черной металлургии, а именно к производству металлошихты для выплавки стали в дуговых электропечах. Способ получения шихтового материала для металлургического передела включает предварительное заполнение мульд разливочной машины наполнителем, последующую заливку его жидким чугуном и воздействие на наполнитель силой, обеспечивающей преодоление Архимедовой силы. В качестве наполнителя используют твердые добавки, обладающие магнитными свойствами. Воздействие на твердые добавки осуществляют сразу после заливки чугуном знакопеременным, переменным или постоянным магнитным полем в течение 1-6 с с напряженностью магнитного поля, обеспечивающего силу в пределах 0,01-50 Тл. В результате использования данного изобретения получают на разливочной машине чушки шихтового материала для металлургического передела стабильного состава, что положительно влияет на технико-экономические показатели процесса выплавки сталей. 3 табл.

Способ получения шихтового материала для металлургического передела, включающий предварительное заполнение мульд разливочной машины наполнителем, последующую заливку его жидким чугуном и воздействие на наполнитель силой, обеспечивающей преодоление Архимедовой силы, отличающийся тем, что в качестве наполнителя используют твердые добавки, обладающие магнитными свойствами, а воздействие на твердые добавки осуществляют сразу после заливки жидкого чугуна знакопеременным, переменным или постоянным магнитным полем в течение 1 - 6 с с напряженностью магнитного поля, обеспечивающей силу в пределах 0,01 - 50 Тл.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2075516C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| RU 2075366 C1, 20.03.1997 | |||

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| Способ получения шихты для электроплавки | 1979 |

|

SU805634A1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| US 3807986, 30.04.1974 | |||

| Способ отключения тока гибридным аппаратом | 1985 |

|

SU1275570A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-05-20—Публикация

1999-11-02—Подача