Изобретение относится к области черной металлургии, в частности к производству стали в кислородных конвертерах.

Известен способ выплавки стали, включающий загрузку скрапа, извести, заливку чугуна и продувку ванны газообразным топливом, где в качестве материала, ускоряющего шлакообразование, используют красный шлам глиноземного производства при соотношении его расхода к расходу извести, равном 0,2-0,5 (см. а.с. СССР 779395, МПК7 С 21 С 5/28).

Недостатком известного способа является низкая стойкость футеровки за счет большого содержания кремния не в связанном состоянии и, следовательно, дополнительный расход извести для связывания кремнезема в прочные соединения, а также недостаточная скорость шлакообразования.

Наиболее близким к заявляемому является способ производства стали в кислородном конвертере, включающий загрузку металлолома, извести, заливку чугуна, продувку ванны газообразным окислителем и загрузку железосодержащего продукта переработки отвальных шлаков, состоящего из металлической - 60% и шлаковой - 40% составляющей. Шлаковая составляющая содержит оксиды кальция, кремния, магния, алюминия, марганца и железа (патент РФ на изобретения 2169197, МПК7 С 21 С 5/28).

Недостатком известного способа является использование шлаковой составляющей с большим диапазоном фракционного состава (от 50 до 350 мм) и нестабильным содержанием оксидов магния, кальция и железа, которая не способствует повышению стойкости огнеупорной футеровки конвертора и снижает производство стали из-за остановки конверторов для проведения дополнительных холодных ремонтов или проведения торкретирования между плавками ("горячие" ремонты).

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение стойкости огнеупорной футеровки конвертера и увеличение производства стали.

Для решения этой задачи в известном способе, включающем загрузку металлолома, извести, заливку чугуна, продувку ванны газообразным окислителем и введение шлакообразующих материалов, в качестве одного из них используют ожелезненный доломит, при этом расход его определяют из выражения:

Gо.д = 2,14 • Siчуг • Gчуг • В/(СаО)изв • 0,93,

где Siчуг - содержание кремния в чугуне, %;

Gчуг - масса чугуна, т;

В - требуемая основность шлака;

(СаО) изв - содержание оксида кальция в извести, %;

Gо.д - масса ожелезненного доломита, т/пл.

Признаки, отличающие заявляемое техническое решение от известного, не выявлены в других технических решениях и, следовательно, заявляемое решение имеет изобретательский уровень.

Технический результат, достигаемый предлагаемым способом выплавки стали, заключается в том, что за счет стабильного фракционного состава(от 10 до 40 мм) и расчета массы вводимого ожелезненного доломита обеспечивается сверхравновесная концентрация MgO в шлаке, которая позволяет снизить растворение огнеупорной футеровки и получать металл на повалке с содержанием фосфора, не превышающим требований нормативно-технической документации.

Предлагаемый способ иллюстрируется примером.

Выплавлялась сталь марки 08 пс по ГОСТ 9045-93. Требуемая основность шлака 3,6. В кислородный конвертер завалили 6 т извести с содержанием СаО 85% и 11 т ожелезненного доломита, затем 90 т металлического лома, залили 316 т жидкого передельного чугуна, содержащего 0,62% кремния, 0,17% марганца, 0,017% серы и 0,044% фосфора. Продувку вели через шестисопловую фурму с расходом кислорода 1100-1150 м3/мин. Во время продувки присадили две порции извести: 2,8 и 2,7 т на 10 и 11 минутах и одну порцию ожелезненного доломита 3,2 т на 12 минуте. Продолжительность продувки составила 18 минут, расход кислорода 21080 м3. После окончания продувки произвели измерение температуры металла, которая составила 1643oС, отобрали пробы метила и шлака. Спектральным методом определили химический состав металла, рентгеноспректральным - шлака. Металл содержал: углерода 0,031%, марганца 0,032%, серы 0,022%, фосфора 0,007%, хрома 0,011%, никеля 0,019%, меди 0,023%, шлак: 42,2% СаО, 11,8% SiO2, 26,3% FeO, 12,0% MgO, 2,6% MnO, 0,06% S, 1,1% Аl2О3, 0,80% P2O5. После этого металл был выпущен в сталеразливочный ковш. По ходу выпуска металла в него присадили 785 кг ферромарганца ФМн88, 400 кг алюминия, 500 кг плавикового шпата и 2000 кг извести с одновременной продувкой аргоном через пористые пробки, установленные в днище ковша.

Дальнейшая обработка плавки производилась на агрегате доводки стали. Для корректировки химического состава в металл добавили 411 кг ферромарганца ФМн70 и 466 кг алюминиевой катанки. Разливка производилась на два ручья в слябы сечением 1330 х 250 х 5500мм. Отлито 352 т слябов, содержащих 0,04% углерода, 0,02% кремния, 0,27% марганца, 0,007% фосфора, 0,020% серы, 0,012% хрома, 0,020% никеля, 0,027% меди, 0,055% алюминия, 0,002% ванадия, 0,001% титана, 0,009% молибдена, 0,006% азота.

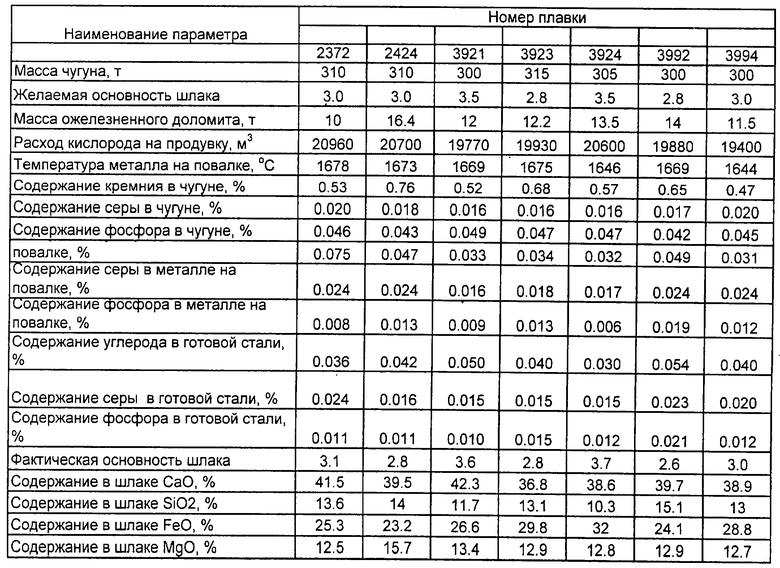

Некоторые примеры плавок приведены в таблице.

Опытные плавки показали, что за счет рассчитанного расхода ожелезненного доломита снижается вредное воздействие шлака на футеровку конвертера и позволяет увеличить стойкость конвертора на 10% (абс.) против прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203328C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2004 |

|

RU2255982C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2346989C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2341563C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2347819C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1999 |

|

RU2169197C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2272078C1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

Изобретение относится к черной металлургии, в частности к способам производства стали в кислородных конвертерах. Технический результат - повышение стойкости огнеупорной футеровки конвертера и увеличение производства стали. Способ включает загрузку металлолома, заливку чугуна и шлакообразующей составляющей и продувку ванны газообразным окислителем. Шлакообразующую составляющую вводят в виде смеси извести и ожелезненного доломита, расход которого определяют из выражения: Gо.д = 2,14 • Siчуг • Gчуг • В/(СаО)изв • 0,93, где Siчуг - содержание кремния в чугуне, %; Gчуг - масса чугуна, т; В - требуемая основность шлака; (СаО)изв - содержание оксида кальция в извести, %; Gо.д - масса ожелезненного доломита, т/пл. Обеспечение требуемого содержания MgO в шлаке за счет расчета массы ожелезненного доломита, вводимого в ванну конвертера, позволяет вести плавку по дефосфорации и в то же время не дает разрушаться футеровке. 1 табл.

Способ производства стали в кислородном конвертере, включающий загрузку металлолома, заливку чугуна, введение шлакообразующей составляющей и продувку ванны газообразным окислителем, отличающийся тем, что шлакообразующую составляющую вводят в виде смеси извести и ожелезненного доломита, расход которого устанавливают равным

Gо.д. = 2,14•Siчуг•Gчуг•В/(СаО) изв•0,93,

где Siчуг - содержание кремния в чугуне, %;

Gчуг - масса чугуна, т;

В - требуемая основность шлака;

(СаО)изв - содержание оксида кальция в извести, %;

Gо.д. - масса ожелезненного доломита, т/пл.

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1999 |

|

RU2169197C2 |

| US 3726665, 10.04.1973 | |||

| Способ выплавки стали в кислородном конвертере | 1978 |

|

SU779395A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И ГИДРАВЛИЧЕСКИ АКТИВНЫХ СВЯЗУЮЩИХ ИЗ ШЛАКОВ | 1994 |

|

RU2127765C1 |

| Способ получения производных морфолина | 1974 |

|

SU521844A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

Авторы

Даты

2003-04-27—Публикация

2002-07-08—Подача