(54) СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ РАЗРЫВНЫХ ЭЛЕКТРОКОНТАКТОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2122039C1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1272909A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, НИКЕЛЯ И НИТРИДОВ НИКЕЛЯ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750256C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1985 |

|

SU1354738A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Ni-C-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2769782C1 |

| Спеченный электроконтактный материал | 1980 |

|

SU969770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, КОБАЛЬТА И НИТРИДОВ КОБАЛЬТА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768806C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Mo-C-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768808C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Cd-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768068C1 |

Изобретение относится к порошко-вой металлургии, в частности к спе-. ченным материалам на серебро-никелевой основе, применяемым, для электрических разрывных контактов в средненагруженной (до 25А ) коммутационной аппаратуре.

Известен спеченный электроконтактный материал представляющий собой металлическую матрицу, например серебро-никелевую, упрочненную дисперсными включениями тугоплавких :соединений, взятыми в количестве 0,25-50 об..

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является спеченный электроконтактный материал 2 ) следующего состава, мае.%;

Никель0- Я9

Нитриды одного или нескольких металлов 4-ой, 5-ой или

6-ой группы Периодической системы 0,15-120,15-12 СереброОстальное

Недостатком известного материала его низкая эрозионная стойкость.

Цель изобретения - повышение эрозионной стойкости.

Для ДОСТИЖЕНИЯ указанной цели спеченный электраконтактный материал, содержащий серебро,.никель, нитрид титана, дополнительно содержит

10 титан при следующем соотношении компонентов, мае.%:

Нитрид титана 5-12 НикеЛь8-57

Титан0,5-2,3

15

Серебро Остальное

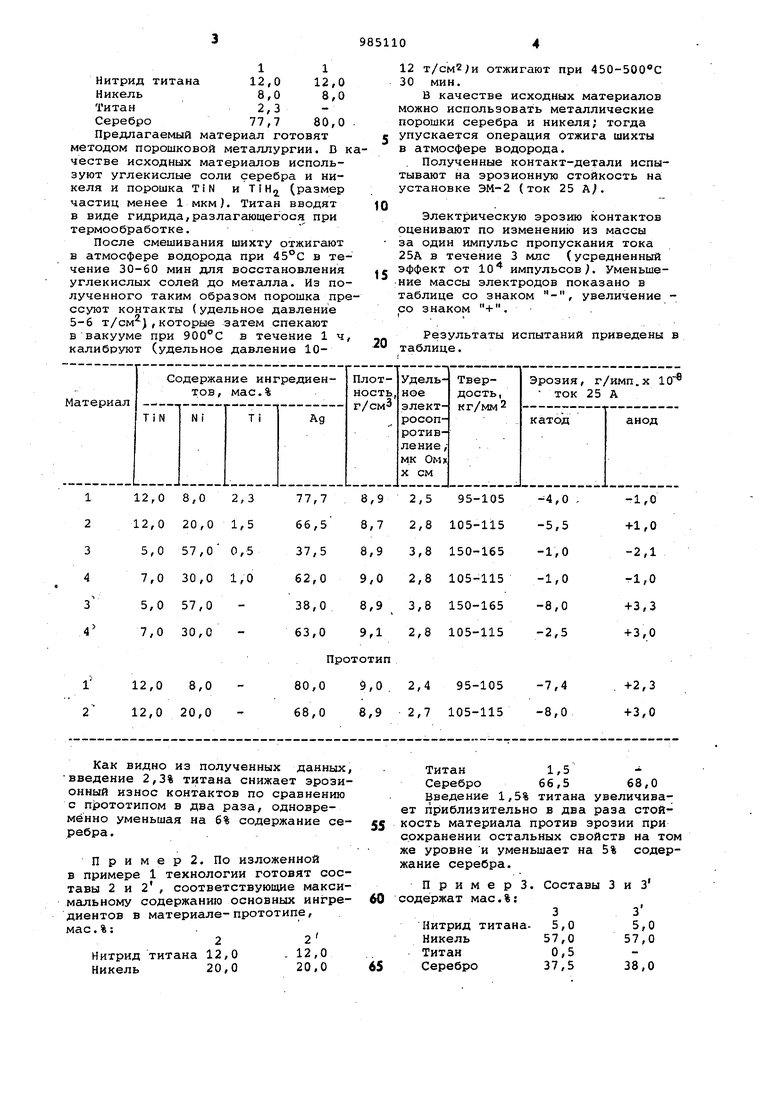

Приготовляют четыре состава с различным содержанием исходных ингредиентов. Свойства этих материалов сравнивают с аналогичными характерис20тиками прототипа (см.таблицу, а также со свойствами материалов, и центичных по соде1ржанию основных ингредиентов составам 1-4, но не содержащих титан (в тексте и в таблице.

25 эти составы обозначены l-4.

Подобное сравнение позволяет оценить влияние вводимого в материал титана на изучаемые свойства.

Пример. Составы содержат

30 мае.%:

1

1

Нитрид титана

12,0

12,0 8,0 Никель 8,0 2,3 Титан

77,7 Серебро

80,0

Предлагаемый материал готовят методом порошковой металлургии. D кчестве исходных материалов используют углекислые соли серебра и никеля и порошка TiN и TtH (размер частиц менее 1 мкм). Титан вводят в виде гидрида,разлагающегося при термообработке.

После смешивания шихту отжигают в атмосфере водорода при 45°С в течение 30-60 мин для восстановления углекислых солей до металла. Из полученного таким образом порошка прессуют контакты (удельное давление 5-6 т/см),которые затем спекают в вакууме при 900°С в течение 1 ч калибруют (удельное давление 10Как видно из полученных данных введение 2,3% титана снижает эрози онный износ контактов по сравнению с прототипом в два раза, одновременно уменьшая на 6% содержание серебра. м е р 2. По изложенной При 1 технологии готовят сое в примере 2 , соответствующие макси тавы 2 и содержанию основных ингре Iмальномуматериале- прототипе, диентов в мае. %: титана 12,0 Нитрид 20,0 Никель

12 т/см2;и отжигают при 450-500С 30 мин.

В качестве исходных материалов можно использовать металлические порошки серебра и никеля; тогда упускается операция отжига шихты в атмосфере водорода.

Полученные контакт-детали испытывгиот на эрозионную стойкость на установке ЭМ-2 (ток 25 А.

Электрическую эрозию контактов оценивают по изменению из массы за один импульс пропускания тока

25А в течение 3 млс (усредненный эффект от 10 импульсов . Уменьше;Ние массы электродов показано в таблице со знаком -, увеличение со знаком +.

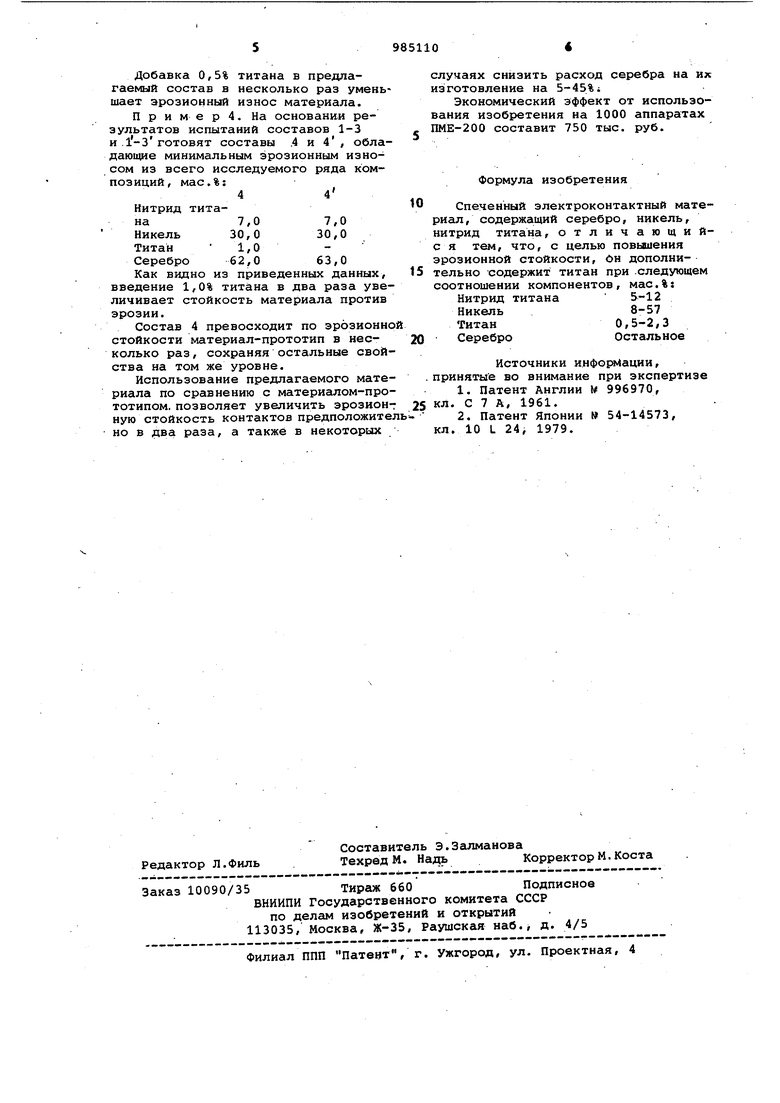

Результаты испытаний приведены в таблице. Титан 1,5 Серебро 66,5 68,0 Введение 1,5% титана увеличиваприблизительно в два раза стойть материала против эрозии при ранении остальных свойств на том уровне и уменьшает на 5% содерие серебра. Примерз.Составы 3 и З ержат мае. %: 33 Нитрид титана-5,0 5,0 Никель57,0 57,0 Титан0,5 Серебро37,5 38,0 Добавка 0,5% титана в предлагаемый состав в несколько раз уменьшает эрозионный износ материала. П р и м е р 4. На основании результатов испытаний составов 1-3 и .1-3готовят составы .4 и 4 , обладающие минимальным эрозионньам износом из всего исследуемого ряда композиций, мас.%: 4 4 Нитрид титана7,0 7,0 Никель 30,0 30,0 Титан 1,0 Серебро 62,0 63,0 Как видно из приведенных данных, введение 1,0% титана в два раза увеличивает стойкость материала против эрозии. Состав 4 превосходит по эрозионно стойкости материал-прототип в несколько раз, сохраняя остальные свойства на том же уровне. Использование предлагаемого материала по сравнению с материалом-прототипом, позволяет увеличить эрозионную стойкость контактов предположите но в два раза, а также в некоторых случаях снизить расход серебра на их изготовление на 5-45%; Экономический эффект от использования изобретения на 1000 аппаратах ПМЕ-200 составит 750 тыс. руб. Формула изобретения Спеченный электроконтактный материал, содержащий серебро, никель, нитрид титана, отличающийся тем, что, с целью повышения эрозионной стойкости, он дополнительно содержит титан при .следующем соотношении компонентов, мас.%: Нитрид титана 5-12 Никель8-57 Титан0,5-2,3 СереброОстальное Источники , принятые во внимание при экспертизе 1.Патент Англии W 996970, кл. С 7 А, 1961. 2.Патент Японии 54-14573, кл. 10 L 24, 1979.

Авторы

Даты

1982-12-30—Публикация

1981-07-27—Подача