Изобретение относится к производству химических нитей и, в частности, к получению тонких нитей с линейной плотностью филаментов 0,05-0,17 текс.

В различных отраслях народного хозяйства все большее значение приобретают химические нити с линейной плотностью до 200 текс, состоящие из тонких филаментов с линейной плотностью 0,05-0,17 текс. В текстильной и трикотажной промышленности применение таких нитей позволяет получать изделия с лучшей кроющей способностью, повышенной износоустойчивостью и более приятным внешним видом. В технических отраслях уменьшение толщины филаментов приводит к повышению прочности и равномерности свойств изделий. Однако при производстве химических нитей с пониженной толщиной филаментов любым из известных способов мокрого или сухо-мокрого формования (К.Гетце "Производство вискозных волокон" пер. с нем., под ред. А.Т.Серкова, М., 1972 г., с 533-543) возникают серьезные трудности, связанные с повышенной травмируемостью таких нитей, образованием ворса, повышенной обрывностью, особенно при ориентационной вытяжке и на нитепроводящей гарнитуре во время отделочных операций. Как правило, понижение линейной плотности нити 0,17 текс требует выполнения особых мероприятий, чтобы обеспечить необходимую стабильность процесса, которую обычно количественно выражают как число обрывов за определенный промежуток времени на определенном числе прядильных мест или как число обрывов на единицу продукции (например, на 1 кг нити, кг-1).

Известен способ получения химических нитей с низкой линейной плотностью путем мокрого формования и приемкой свежесформованной нити в центрифугальную кружку (Рогозин З.А. Основы химии и технологии химических волокон, ч.I., М.-Л., 1964 г., с.83-85, 404, 492 - прототип). При приеме в центрифугу нить подвергается кручению, последующие отделочные операции осуществляются в куличе, благодаря чему процесс отделки протекает более стабильно. Однако нити при отделке в куличе не обладают необходимой равномерностью свойств по длине.

Техническим результатом изобретения является повышения стабильности процесса получения нитей с низкой линейной плотностью филаментов, 0,05-0,17 текс, и улучшение их качества.

Техническая задача решается тем, что в способе получения нитей с линейной плотностью филаментов 0,05-0,17 текс мокрого (сухо-мокрого) формования и приемки в кулич с круткой свежесформованные крученые нити разматывают с куличей и объединяют в жгут с последующей ориентационной вытяжкой, отделкой, сушкой и приемкой на бобину.

Линейная плотность жгута составляет 5-200 текс. При этом количество нитей в жгуте 5-30.

Особенности предложенного способа иллюстрируются примерами.

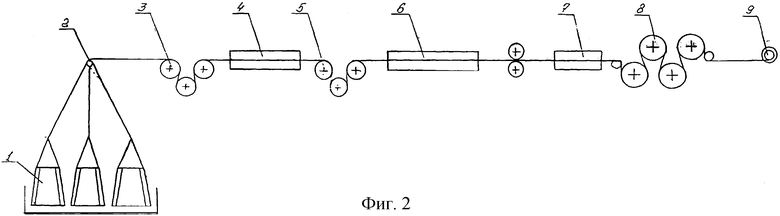

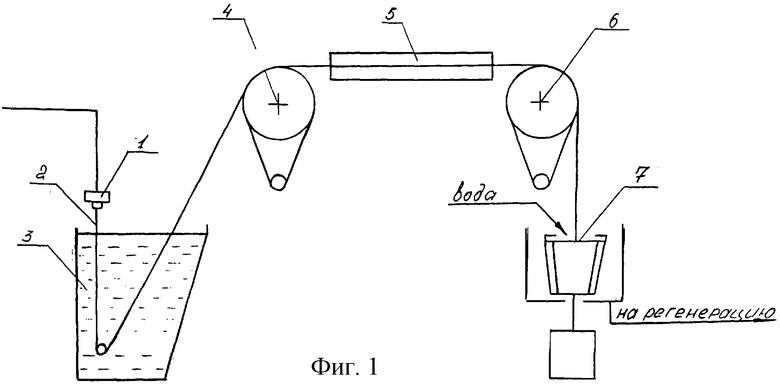

Пример 1. Получение нитей из полиакрилонитрила (ПАН) линейной плотностью 33 текс, используемых в производстве углеродных лент. Линейная плотность филаментов 0,11 текс. Для формования нитей применяют растворы сополимера ПАН с итаконовой кислотой в диметилацетамиде (ДМАА). Концентрация полимера в растворе 24%, вязкость 520 П. Формование проводят по сухо-мокрому способу по схеме, изображенной на фиг.1. Прядильный раствор подают через отверстие фильеры 1 диаметром 0,12 мм со скоростью 23,6 м/мин, который через воздушную прослойку 2 поступает в осадительную ванну 3. Ванна содержит 55% ДМАА и 45% воды. Температура 12°С. Из ванны нить со скоростью 55,6 м/мин направляют на прядильный диск 4 и далее через пластификационный желоб 5 на диск 6. Пластификационная ванна содержит 20% ДМАА и имеет температуру 50°С. Скорость диска 6100 об./мин. Между дисками осуществляют вытяжку в размере 1,8 раз, что составляет 18% от общей кратности вытяжки. Вытянутую нить принимают в центрифугу 7, в которой образуется кулич, содержащий 30% полимера, 20% ДМАА и 50% воды. Нить имеет крутку 80 кр./м. В центрифугу подается вода в количестве 15 л/ч. Образующийся 5%-ный раствор ДМАА направляется на регенерацию. Нить с 20 куличей собирают в жгут, который подвергают вытяжке, отделке и сушке со скоростью 35 м/мин на горизонтальном отделочно-вытяжном агрегате, схема которого изображена на фиг.2. Предварительно вытянутые при формовании нити с куличей 1 собирают на жгутопроводнике 2 в виде плоской ленты и направляют на ориентационную вытяжку между вальцами 3 и 5 в пластификационном желобе 4. Кратность вытяжки равна 5,6, что составляет 82% от общей вытяжки. Далее жгут подвергают промывке в корыте 6, авиважной обработке в желобе 7, сушке на барабанах 8 и принимают на шпулю 9. Жгут состоит из 20 нитей линейной плотностью 33 текс. Нити имеют крутку 15 кр./м, поэтому жгутик легко разделяется на отдельные нити. Производительность отделочно-вытяжного агрегата, несмотря на сравнительно низкую скорость перемещения жгутика, 35 м/мин, намного выше, чем, если бы обработке подвергали одну нить со скоростью 100 м/мин, так как в данном случае обрабатывается одновременно 20 нитей. Обрывность нитей во время формования и групповой обработки 0,2 кг-1, тогда как при индивидуальной обработке 2,5 кг.

Пример 2. Получение нитей из ПАН с линейной плотностью 11 текс и толщиной филаментов 0,05 текс. Процесс проводят, как в примере 1, со следующими изменениями. Применяют фильеру с числом отверстий 220 и диаметром 0,15 мм. Осадительная ванна содержит 81% ДМАА. В центрифугу подают воду в количестве 5 л/ч. Обрывность нитей составляет 0,3 кг-1.

Пример 3. Получение вискозных нитей текстильного назначения. Формуют вискозную нить 11 текс на машине ПЦ-250-И7 по мокрому способу со скоростью 100 м/мин с приемкой в центрифугу. Скорость вращения центрифуги 8500 об./мин. Ориентационная вытяжка между прядильными дисками на машине не производится. Нить получает крутку 85 кр./м. Нити с 20 куличей собирают в один жгутик, который обрабатывают на отделочно-вытяжной части агрегата АВК-0,6-И. Всего на агрегате обрабатывают 60 жгутиков, т.е. 1200 нитей со скоростью 45 м/мин. В желобе для пластификационной обработки жгутики вытягивают на 60% при температуре 90°С, благодаря чему получают нити с прочностью 28 сН/текс, т.е. на 30% прочнее. Обрывность нитей 0,1 кг-1. При обычном процессе 1,7 кг-1. Помимо повышения прочности нитей и снижения их обрывности благодаря переносу технологической операции ориентационной вытяжки с центрифугальной машины на отделочно-вытяжной агрегат производительность центрифугальной машины возрастет на 60%. Полученная нить в отличие от полученной по центрифугальному способу имеет высокую равномерность накрашивания, т.к. отделка и сушка в данном случае проводятся по непрерывному способу.

Пример 4. Получение нитей типа армос.

Формуют нити 20 текс из ароматического сополимера, применяемого в производстве волокна армос, линейная плотность филаментов 0,17 текс. Формование ведут по сухо-мокрому способу без ориентационной вытяжки со скоростью 200 м/мин с приемкой в центрифугу, вращающуюся со скоростью 6000 об/мин. Десять нитей объединяют в один жгут, который подвергают ориентационной вытяжке и промывке на агрегате ПН-300-ИЗ при скорости 55 м/мин. Жгутик наматывают на шпулю. Каждая шпуля содержит 10 нитей с круткой 15 кр./м, которые направляют на термообработку. Обрывность составляет 0,05 кг-1, тогда как по обычному способу с обработкой индивидуальных нитей она достигает 3,5 кг-1.

Пример 5. Получение нитей типа терлон. Формуют нити из 20% пластифицированного серной кислотой раствора (расплава) полипарафенилентерефталамида по сухо-мокрому способу со скоростью 200 м/мин. Нить имеет линейную плотность филаментов 0,12 текс. Предварительно вытянутую при формовании нить принимают в центрифугу со скоростью вращения 6000 об./мин. Нити с 10 куличей, имеющие крутку 30 кр./м, объединяют в один жгутик, который подвергают пластификационной вытяжке, промывке, авиважной обработке и сушке на отделочно-вытяжной части агрегата АВК-0,6-И. Жгутик, содержащий 10 нитей, толщиной 60 текс каждая, наматывают на шпулю с весом паковки 6 кг. Обрывность составляет 0,07 кг-1. При обычном процессе она достигает 2,3 кг-1.

Как видно из примеров, осуществление ориентационной вытяжки, отделки и сушки крученых нитей в виде жгута снижает их обрывность в 5-100 раз.

Предлагаемый способ имеет и ряд других преимуществ. При производстве некоторых волокон стадию формования можно осуществлять при большей или, напротив, меньшей скорости, чем отделку и сушку. В предлагаемом способе эти технологические операции проводятся на раздельном оборудовании и могут осуществляться с оптимальной скоростью. Например, формование ПАН-нитей по сухо-мокрому способу можно проводить при скорости 200 м/мин на одной машине, а затем, объединив несколько нитей, провести их вытяжку, отделку и сушку при скорости 30-50 м/мин. Производительность в целом не снизится, а, напротив, возрастет, т.к. вытяжке, отделке и сушке подвергают одновременно в виде жгута 5-30 нитей и суммарная скорость, рассчитанная на одну нить, может составить 1500 м/мин.

Проведение вытяжки, отделки и сушки не индивидуальных нитей, а нитей, собранных в жгуты, позволяет уменьшить число вытяжных дисков и упростить конструкцию машин для отделки и сушки. Групповая обработка позволяет уменьшить расход отделочных растворов, энергии на их циркуляцию и сушку нитей. По сравнению с отделкой нитей на бобинах или в виде куличей повысится равномерность свойств нити по длине.

Согласно предлагаемому способу нити могут выпускаться в виде паковок весом 2-6 кг, на которых намотано 5-30 крученых нитей. Эти паковки без дополнительной сновки или трощения могут использоваться при ткачестве или в трикотажном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОФИЛАМЕНТНОЙ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2008 |

|

RU2371526C1 |

| Способ получения пряжи из жгута химических нитей | 1979 |

|

SU861412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОФИЛАМЕНТНОЙ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2005 |

|

RU2283375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| Способ тепловой обработки вискозной текстильной нити | 1990 |

|

SU1775514A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2006 |

|

RU2336095C2 |

Изобретение относится к производству комплексных химических нитей, в частности с низкой линейной плотностью филаментов 0,05-0,17 текс. Технический результат - повышение стабильности процесса получения нитей с пониженной линейной плотностью филаментов и улучшение их качества. Полученные по известному способу нити с линейной плотностью филаментов 0,05-0,17 текс путем мокрого или сухо-мокрого формования и приемки в кулич с круткой, согласно изобретению после формования и крутки разматывают с куличей и объединяют в жгут с последующей ориентационной вытяжкой, отделкой, сушкой и приемкой на бобину. В жгут объединяют от 5 до 30 нитей с линейной плотностью 5-200 текс. Каждую из нитей, составляющих жгут, предварительно вытягивают при формовании. 3 з.п. ф–лы, 2 ил.

| РОГОВИН З.А | |||

| Основы химии и технологии химических волокон | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ И ОТДЕЛКИ ПО МОКРОМУ СПОСОБУ ФИЛАМЕНТАРНОГО ВОЛОКНА | 0 |

|

SU178942A1 |

| Прядильная трубка",преимущественно к устройству для вертикального мокрого формования химических нитей | 1978 |

|

SU765411A1 |

| Способ получения вискозной комплексной нити | 1979 |

|

SU859491A1 |

Авторы

Даты

2005-02-27—Публикация

2003-09-25—Подача