(5) СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ Шобретение относится к промьвиле ности технического углерода,а именно к составу для получения гранулированной сажи, используемой в качестве наполнителя технических и шинных резин. Известен состав доя получения гра нулированной са«и, включающий сажу воду, сульфитно-дрожжевую бражку и смачивающую добавку - а лкилбензолсульфонат натрия. Указанный состав обеспечивает значительный выход фрак ции 0,5-2 мм гранул и сопротивление гранул истиранию 13. Однако гранулят имеет недостаточную н1асыпную плотность и рН, что ска зывается при изготовлении резин. Наиболее близким к изобретению является состав 2 для получения гранулированной сажи, включающий пылящую саж, воду, соли лигносульфоновых кислот (лигнocyльфoнaтыJp и неорганическую добавку - азотную САЖИ кислоту при следующем соотношении компонентов, мае.ч.: Сажа100 Вода1ЭО Соли лигносульфоновых кислот 1-2 Азотная кислота ,5-6,5. Применение в указанном составе помимо неорганического смачивателя азотной кислоты органического связующего вещества - лигносульфонатов позволяет повысить массовую прочность гранул. Однако гранулированная сажа, полученная с применением данного состава, содержит значительное количесГйо мелких гранул /менее 0,1 мм), имеет низкое сопротивление гранул истиранию, что приводит к большим трудностям при транспортировке такой гранулированной сажи. Недостатком данного состава является низкий рН гранулирюванной сажи и как след-. 398 ствие, низкая скорость вулканизаций резиновых смесей и значительное снижение производительности вулканизац онного оборудования, используемого при изготовлении резин. Кроме того, применение такого состава приводит к сильной коррозии грануляционного оборудования. Целью изобретения является повышение рН гранулированной ,улучшение транспортабельных свойств гранулированнбй сажи за счет снижения содержания фракции гранул размером менее 0,1 мм и повышение сопротивления гранул истиранию. Поставленная цель достигается тем что в состав для получения гранулированной сажи, включающий пылящую сажу, воду, соль лигносульфоновой кислоты и неорганическую добавку, в качестве добавки содержит гидроксид или карбонат натрия при следующем соотношении компонентов,мае.ч;: Пылящая сажа100 Вода80-ПО Соль лигносульфоновой кислоты 0,5-2,0 Гидроксид натрия или карбонат натрия0,05-0,25 Опытным путем установлено, что применение предлагаемого состава в указанном соотношении компонентов позволяет по сравнению с прототипом повысить сопротивление гранул истир нию, снизить содержание фракции гра нул размером менее 0,1 мм, повысить рН гранулированнбй сажи без ухудшен других физико-механических показате лей гранулированной сажи. При этом применение а составе гидроксида нат рия или карбоната натрия позволяет уменьшить нижний предел содержания в нем лигносульфонатов. Целесообразность применения пред лагаемого состава обусловлена еще и тем, что состав при указанном соот-; ношении компонентов не оказывает коррозионного действия на грануляционное оборудование. Экспериментально определены нижн и верхний пределы содержания в сос таве компонентов. При содерйсании в составе менее 0,4 мае.ч. солей лигносульфоновых кислот гранулированная сажа, полученная с применени данного состава, имеет низкую массо вую прочность И насыпную плотность при содержании в составе более ,0 мае.ч.солей лигноеульфоновых кис от полученные манулы имеют высокую рочность (прочность отдельных гранул) и плохо диспергируются в резиовый смесях. При содержании в составе менее 0,05 мае.ч. гидроксида натрия или карбоната натрия полученная гранулированная сажа имеет : низкое сопротивление гранул истиранию и пониженное содержание фракции гранул размером 0,5-2,0 мм, что ухудшает ее транспортабельные свойства, при содержании в составе более 0,25 мае.ч. гидрокеида натрия или карбоната натрия гранулированная еажа имеет высокую зольность и высокий показатель рН, что может вызвать преждевременную вулканизацию резиновых смесей и ухудшить физикомеханические показатели резин. Содержание воды в составе определяется дисперсностью сажи. При наличии в составе низкодисрерсных еаж требуется меньшее Количество воды, при наличии высокодисперсных саж большее. Однако во всех случаях при содержании в составе менее 80 мае.ч. воды ее количеетво недоетаточно для обеепечения полного емачивания еажи и полученная rpa-i нулированная еажа содержит большое количество пыли, при содержании в составе более 110 мае.ч. воды образуютея комки, енижаетея наеыпная плотноеть гранул еажи, на иепарение избыточной влаги непроизвод 1тельно затрачивается тепловая энергия. Пример 1. К 950 г воды добавляют 12,5 г лигносульфонатл аммония - твердого вещества коричневого цвета, полученного путем очистки аммониевого концентрата сульфитного щелока от низкомолекулярных соединений методом микрофильтрации и высушенного в вакуумном сушильном шкафу при Затем добавляют 1,5г гидрокеида натрия, представляющег; о собой чешуйки белого цвета, и 1000 г сажи ПМ-15. Полученный состав пастообразной консистенции помещают в гранулятор мм, 400 мм и гранулируют 3 мин при скорости вращения пальцевого ротора 370 об/мин. Полученный грануJ: ят выгружают, высушивают при до содержания влаги 0,5% и анализируют. Насыпную плотность, сопротивление гранул истиранию, содержание гранул размером менее 0,1 мм,

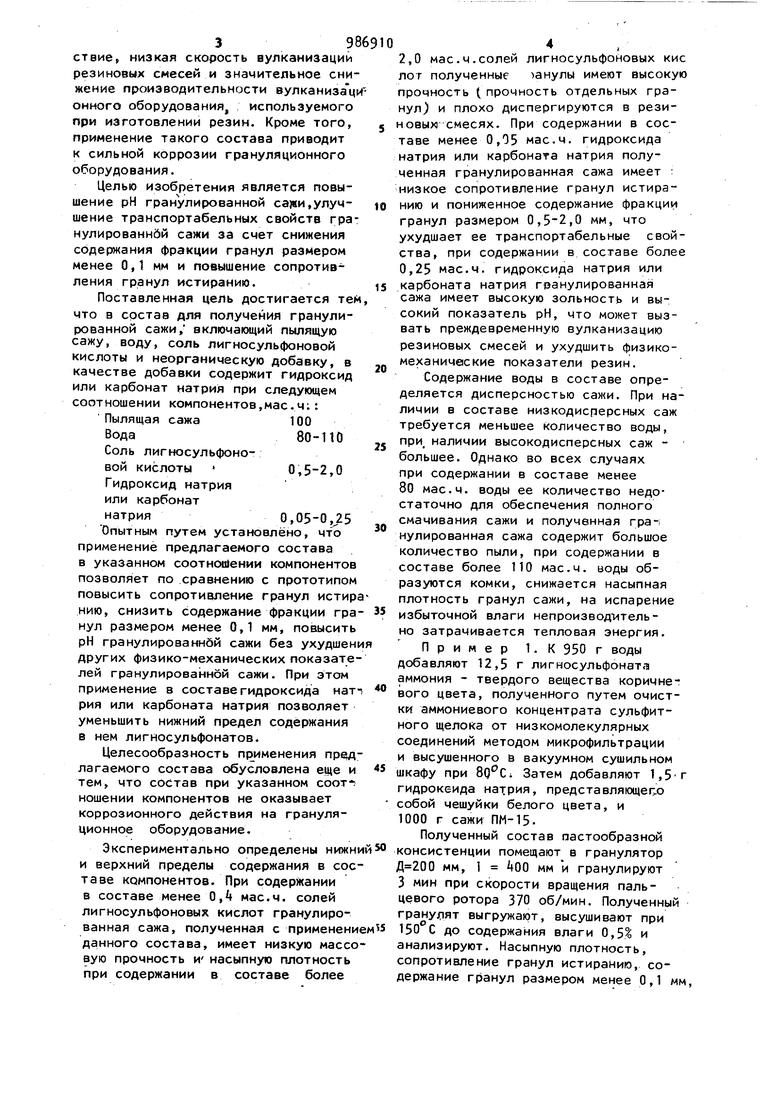

рН и содержание золы определяюУ по ГОСТ 7885-77. Массовую прочность гранул определяют по ASTMl) 3319-76, прочность отдельных гранул сажи по ASTM Д 3313-71, содержание фракции

гранул размером 0,5-2,0 мм по ASTM Д 1511-7.

Пример 2. Состав по прототипу готовят путем смешивания 1000 г воды, 1000 г сажи ПМ-15, Ю г лигносульфоната аммония и 55 г азотной кислоты по ГОСТ fS 1-67. Гранулирование и сушку проводят в условиях примера 1.

Пример 3. В условиях приме ра 1, не изменяя содержания сажи, готовят составы, используя различные количества лигносульфоната аммония, гидрокисда натрия и воды. Гранулирование и сушку производят в условиях примера 1.

Результаты опытов представлены в табл.1.

Пример . В условиях примеров 1 и 3 лигносульфонат аммония заменяют лигносульфонатом натрия полученного посредством очистки натриевого концентрата сульфитного щелока от низкоГмолекулярных соединений методом микрофильтрации и высушенного при атмосферном давлении при и представляющего собой твердое вещество светло-коричневого цвета.

Результаты опытов представлены в табл.2.

Пример 5. В условиях примера А лигносульфонат натрия заменяют лигносульфоната кальция.

Результаты опытов представлены 5 в табл.3.

Пример 6. В«условиях примеров 1 и 3 гидроксид натрия заменяют карбонатом натрия, представляющим собой белый кристаллический порошок, выпускаемый по ГОСТ 201-66.

Результаты опытов представлены в табл..

Пример 7. В условиях приме-. ра 6 лигносульфонат аммония заменяют лигносульфонатом натрия.

Результаты опытов представлены в табл.5.

Пример 8. В условиях примера 6 лигносульфонат натрия заменяют лигносульфонатом магния.

Результаты опытов представлены в табл.6.

Как видно из данных таблиц 1-6, применение в составе для получения гранулированной сажи в качестве неорганического смачивателя гидроксида

0 натрия или карбоната натрия при указанном сотношении компонентов позволяет повысить сопротивление гранул истиранию, повысить рН гранулированной сажи и снизить содержание в ней 5 фракции гранул размером менее 0,1 мм в сравнении е прототипом.

tu

3

s s

с

Cd

in о о e M

e - -

-. - « e

1C

о«a «ч

о in - «ГЧ 14 a

Q

2 -о

1Л

e-

«л O «чо

ш«ч

о f4-

о «л -- -в

W4 Ш

So « «- .

МN

оо

оо

If4 «А

ОМО

Ом..

е О 1А О - о о

s

2 5R

s

§ «

я.

ifI с:i

I I I1/I

бV .

;- :: « :г

«Л «

«. я

- , SR «Г

«п«ч

R

«

«(

г

:- 5;

«ч I.

вв. «ля

f ;: - -R ,с о

ч «ч rv

1Лшf«

м

„- м «

в «ч « - вч г.

« V « « « 3

%

г- V S& -- -

| ЧЧвin

«м

«ч0.

- у ее

rs. «г% «, « -. о - -2в в

«в

Л hi

I. I с

ь. 1:1 f

f4 9 ft

П i|

il ih

&g

8 If 18 I

V 9 99 i л О 9

le la

if 1

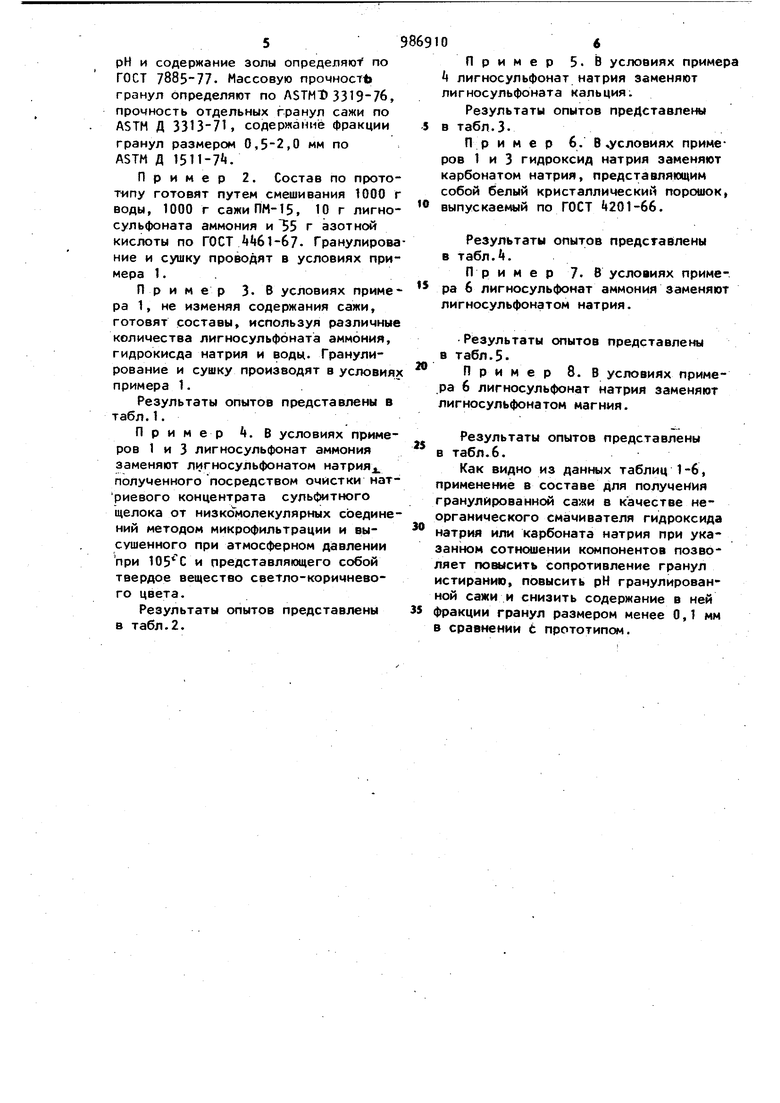

19 изобретения

Формула

Состав для получения гранулированной сажи, включающий пылящую сажу, соль лигносульфоновой кислоты и неорганическую добавку, отличающийся тем, что, с целью повышения рН гранулированной сажи, повышения сопротивления гранул истиранию и снижения содержания фракции менее 0,1 мм, в качестве добавки он содержит гидроксид или карбонат натрия при следующем соотношении компонентов, мае.ч.:

986910

20

100 80-110

0,5-2,0 0,05-0,25

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке Vf 28905 9/2б, кл. С 09 С 1/58, 1980.

2. Патент США № , кл. , 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной гранулированной сажи | 1982 |

|

SU1120006A1 |

| Способ получения сажи | 1987 |

|

SU1700028A1 |

| Способ сухого гранулирования пылящей сажи | 1986 |

|

SU1407942A1 |

| Способ получения модифицированных технических лигносульфонатов | 1984 |

|

SU1261938A1 |

| Состав для получения гранулированнойСАжи | 1979 |

|

SU823401A1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ СРЕД | 2006 |

|

RU2329863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА NaY | 2013 |

|

RU2540086C1 |

| ГЕРБИЦИДНЫЙ СОСТАВ И СПОСОБ БОРЬБЫ С СОРНЫМИ РАСТЕНИЯМИ | 2006 |

|

RU2304387C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИХЛОРОЗНОГО ПРЕПАРАТА | 1995 |

|

RU2100365C1 |

| Способ получения модифицированной гранулированной сажи | 1979 |

|

SU937492A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-16—Подача