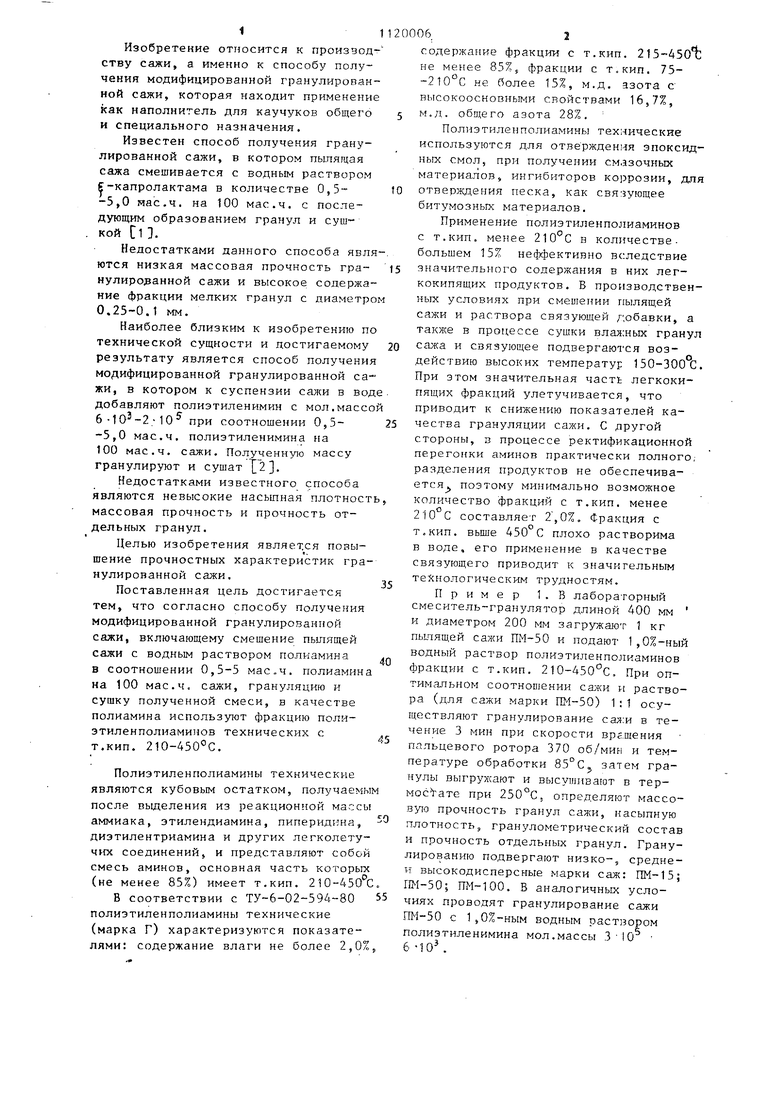

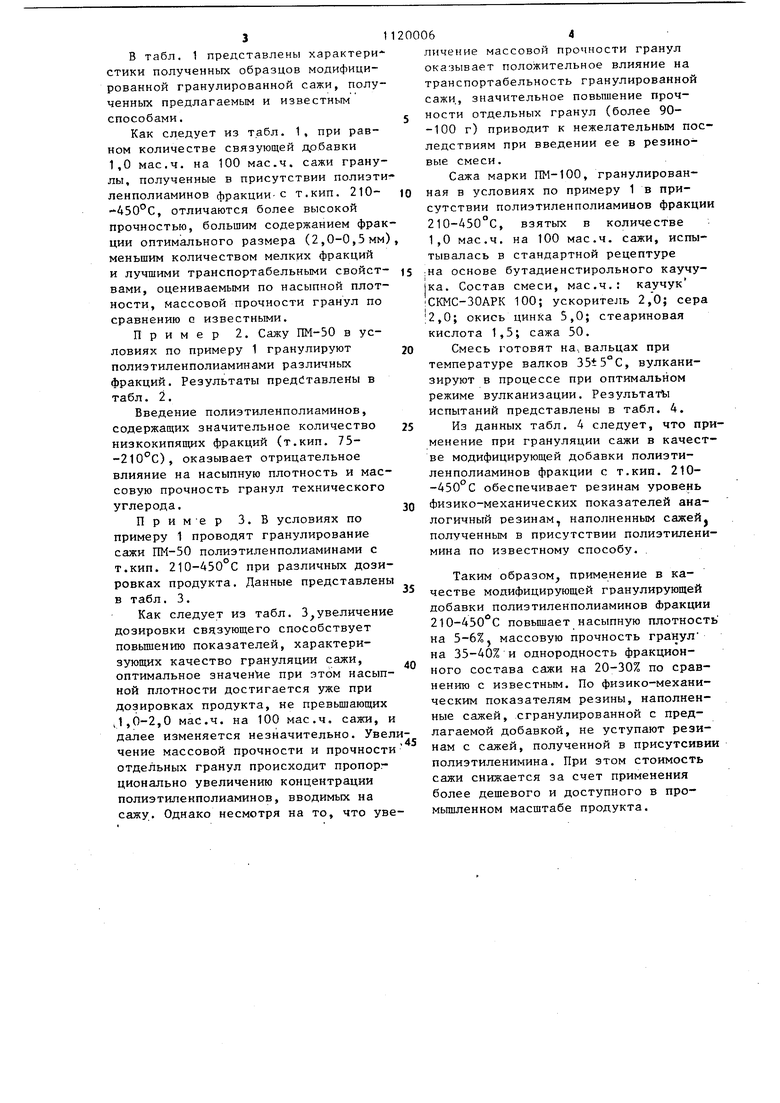

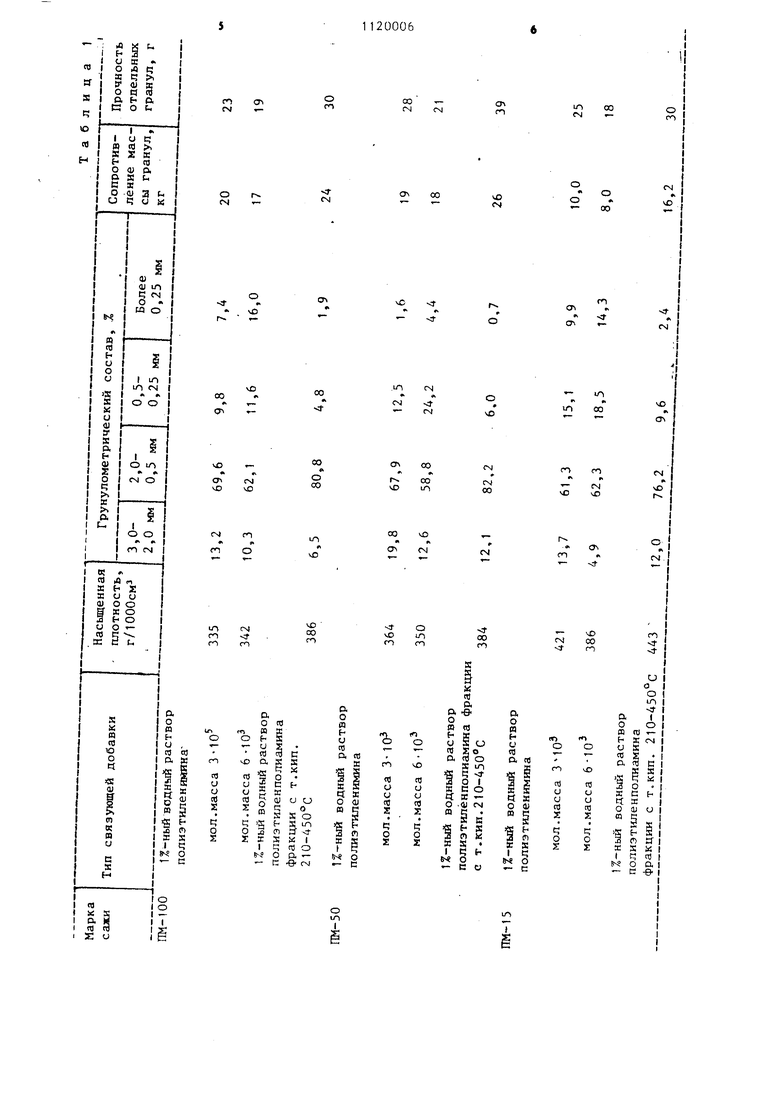

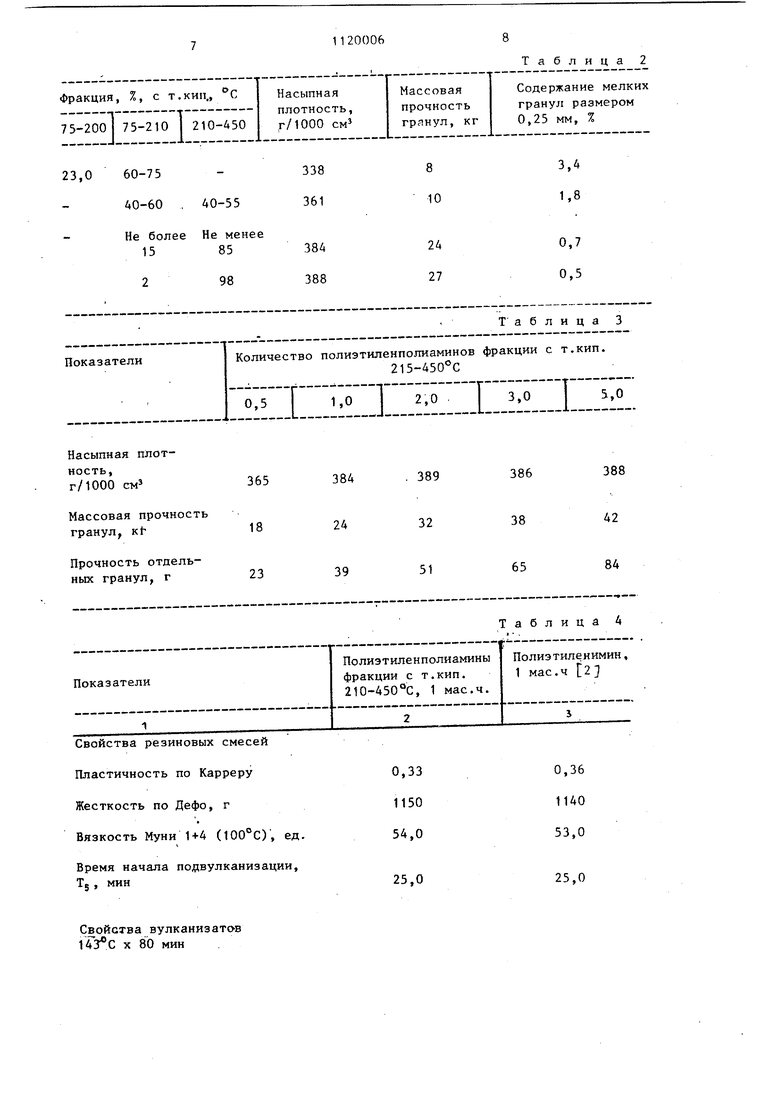

Изобретение относится к произзодству сажи, а именно к способу получения модифицированной гранулированной сажи, которая находит применение как наполнитель для каучуков общего и специального назначения, Известен способ получения гранулированной сажи, в котором пылящая сажа смешивается с водным раствором -капролактама в количестве 0,5-5,0 мае.ч. на 100 мае.ч. с последующим образованием гранул и сушкой Ci . Недостатками данного способа явля ются низкая массовая прочность гранулирозанной сажи и высокое содержание фракции мелких гранул с диаметро 0.25-0.1 мм. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения модифицированной гранулированной сажи, в котором к суспензии сажи в вод добавляют полиэтиленимин с мол.массо .-10 при соотношении 0,5-5,0 мае.ч. полиэтиленимина на 100 мае.ч. сажи. Полученную массу гранулируют и сушат 2. Недостатками известного способа являются невысокие насыпная плотност массовая прочность и прочность отдельных гранул. Целью изобретения являет.ся повышение прочностных характеристик гранулированной сажи. Поставленная цель достигается тем, что согласно способу получения модифицированной гранулированной сажи, включающему смешение пылящей сажи с водным раствором полиамина в соотношении 0,5-5 мае.ч, полиамина на 100 мае.ч. сажи, грануляцию и сушку полученной смеси, в качестве полиамина используют фракцию полиэтиленполиаминов технических с т.кип. 210-450°С. Полиэтиленполиамины технические являются кубовым остатком, получаемы после выделения из реакционной массы аммиака, этилендиамина, пиперидина, диэтилентриамина и других легколетучих соединений, и представляют собой смесь аминов, основная часть которых (не менее 85%) имеет т.кип. 210-450 В соответствии с ТУ-6-02-594-80 полиэтиленполиамины технические (марка г) характеризуются показателями: содержание влаги не более 2,0 содержание фракции с т.кип. 215--450С не менее 85%, фракции с т,кип. 75-210 0 не более 15%, м.д. азота с нысокооеновными свойствами 16,7%, м.д. общего азота 28%. Полиэтиленполиамины технические используются для отверждения эпоксидных смол, при получении смазочных материалов, ингибиторов ко1эрозии, для отверждения пеека, как связующее битумозных материалов. Применение полиэтиленполиаминов с т.кип. менее 210с в количестве, большем 15% неффективно вследствие значительного содержания в них легкокипящих продуктов. В производственных условиях при смеп1ении Г1ыляш,ей сажи и раствора связующей .обавки, а также в процессе сушки влая:ных гранул сажа и связующее подвергаются воздействию высоких температур 150-300 С. При зтом значительная чаеть легкокипящих фракций улетучивается, что приводит к снижению показателей качества грануляции сажи. С другой стороны, в процессе ректификационной перегонки аминов практически полного, разделения продуктов не обеспечивается поэтому минимально возможное количество фракций с т.кип. менее 210 С составляет 2,0%. Фракция с т.кип. вьш1е 450 С плохо растворима в воде, его применение в качестве связующего приводит к значительным технологическим трудностям. Пример 1. В лабораторный смеситель-гранулятор длиной 400 мм и диаметром 200 мм загружают 1 кг пьшящей сажи ПМ-50 и подают 1,0%-ный водный раствор полиэтиленполиаминов фракции с т.кип. 210-450°С, При оптимальном соотношении са:«:и и раствора (для сажи марки ПМ-50) 1:1 осуществляют гранулирование сал:и в течение 3 мин при скорости вргшения пальцевого ротора 370 об/мин и температуре обработки 85Cj затем гранулы выгружают и высушивают в термостате при 250°С, определяют массовую прочность гранул сажи, насыпную плотностьJ гранулометрический состав и прочность отдельнь х гранул. Грануированию подвергают низко-, средневысокодисперсные марки саж: ПМ-15; M-50; ПМ-100. В аналогичных уелоиях проводят гранулирование сажи -50 с 1 ,0%-ным водным раствором олизтиленимина мол.массы 340 -10 В табл, 1 представлены характери стики полученных образцов модифицированной гранулированной сажи, полученных предлагаемым и известным способами. Как следует из табл. 1, при равном количестве связующей добавки 1,0 мае.ч. на 100 мае.ч. сажи гранулы, полученные в присутствии полиэти ленполиаминов фракции-с т.кип. , отличаются более высокой прочностью, большим содержанием фрак ции оптимального размера (2,0-0,5 мм меньшим количеством мелких фракций и лучшими транспортабельными свойствами, оцениваемыми по насыпной плотности, массовой прочности гранул по сравнению с известньми. Пример 2. Сажу ПМ-50 в условиях по примеру 1 гранулируют полиэтиленполиаминами различных фракций. Результаты представлены в табл. 2. Введение полиэтиленполиаминов, содержащих значительное количество низкокипящих фракций (т.кип. 75-ZIO C), оказывает отрицательное влияние на насыпную плотность и массовую прочность гранул технического углерода. Пример 3. В условиях по примеру 1 проводят гранулирование сажи ПМ-50 полиэтиленполиаминами с т.кип. 210-А50°С при различных дозировках продукта. Данные представлены в табл. 3. Как следует из табл. 3 увеличение дозировки связующего способствует повышению показателей, характеризующих качество грануляции сажи, оптимальное значение при этом насыпной плотности достигается уже при дозировках продукта, не превышающих J,0-2,0 мае.ч. на 100 мае.ч, сажи, и далее изменяется незначительно. Увел чение массовой прочности и прочности отдельных гранул происходит пропор.ционапьно увеличению концентрации полиэтиленполиаминов, вводимых на сажу. Однако несмотря на то, что уве личение массовой прочности гранул оказывает положительное влияние на транспортабельность гранулированной сажи., значительное повышение прочности отдельных гранул (более 90-100 г) приводит к нежелательным последствиям при введении ее в резиновые смеси. Сажа марки ПМ-100, гранулированная в условиях по примеру 1 в присутствии полиэтиленполиаминов фракции 210-450 С, взятых в количестве 1,0 мае.ч. на 100 мае.ч. сажи, испытывалась в стандартной рецептуре ;на основе бутадиенетирольного каучука. Соетав смеси, мае.ч.: каучук СКМС-ЗОАРК 100; ускоритель 2,0; сера 2,0; окись цинка 5,0; стеариновая кислота 1,5; сажа 50. Смесь готовят на,вальцах при температуре валков 35t5°C, вулканизируют в процессе при оптимальном режиме вулканизации. Результат испытаний представлены в табл. 4. Из данных табл. 4 следует, что применение при грануляции еажи в качестве модифицирующей добавки полиэтиленполиаминов фракции е т.кип. 210-450 С обеспечивает резинам уровень физико-механических показателей аналогичный резинам, наполненным сажей. полученным в присутствии полиэтиленимина по известному способу. Таким образом, применение в качестве модифицирующей гранулирующей добавки полиэтиленполиаминов фракции 210-450 С повышает насыпную плотность на 5-6%J массовую прочность гранул на 35-40% и однородность фракционного состава сажи на 20-30% по сравнению с известным. По физико-механическим показателям резины, наполненные еажей, сгранулированной с предлагаемой добавкой, не уступают резинам с сажей, полученной в присутсивии полиэтиленимина. При этом стоимость сажи снижается за счет применения более дешевого и доступного в про- мьшшенном масштабе продукта.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения гранулированной сажи | 1981 |

|

SU986910A1 |

| Способ получения модифицированной гранулированной сажи | 1979 |

|

SU937492A1 |

| Способ сухого гранулирования пылящей сажи | 1986 |

|

SU1407942A1 |

| Устройство для мокрой грануляции сажи | 1981 |

|

SU1011224A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКИХ ГРАНУЛ САЖИ | 2010 |

|

RU2456317C2 |

| Состав для получения модифицирован-НОй гРАНулиРОВАННОй САжи | 1979 |

|

SU815013A1 |

| Способ получения гранулированной сажи | 1980 |

|

SU887604A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Способ получения модифицированной сажи для резин | 1982 |

|

SU1114685A1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ГРАНУЛИРОВАННОЙ САЖИ, включаЮЩИЙ смешение пылящей сажи с водным раствором полиамина в cooTHonieHHvi 0,5-5 мае.ч. полиамина на 100 мае.ч. сажи, грануляцию и сушку полученной смеси, отличающийся тем, что, с целью повьшения прочностных характеристик гранулированной сажи, в качестве полиамина используют фракцию полиэтиленполиаминов технических с т.кип. 210-450°С,

60-75

3,0

338

40-55 40-60 361

Не более Не менее

384 15 85

298 388

Насыпная плотность, г/1000

Массовая прочность гранул, KtПрочность отдельных гранул, г

Время начала подвулканизации, Tj, мин

Свойства вулканизатов X 80 мин

3,4 1,8

0,7 0,5

Таблица 3

388

386

389

42

38

32

84

65

51

25,0

25,0

120006

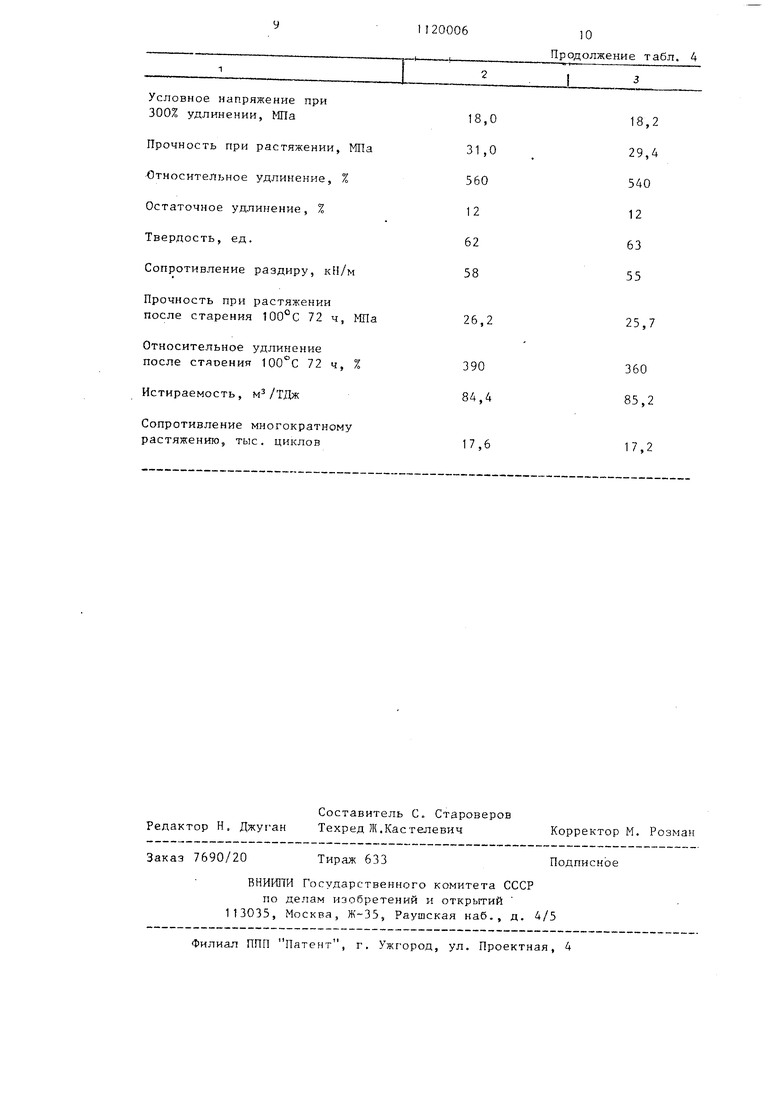

10 Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельртво СССР № 728381, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 689270,- кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| , | |||

Авторы

Даты

1984-10-23—Публикация

1982-12-20—Подача