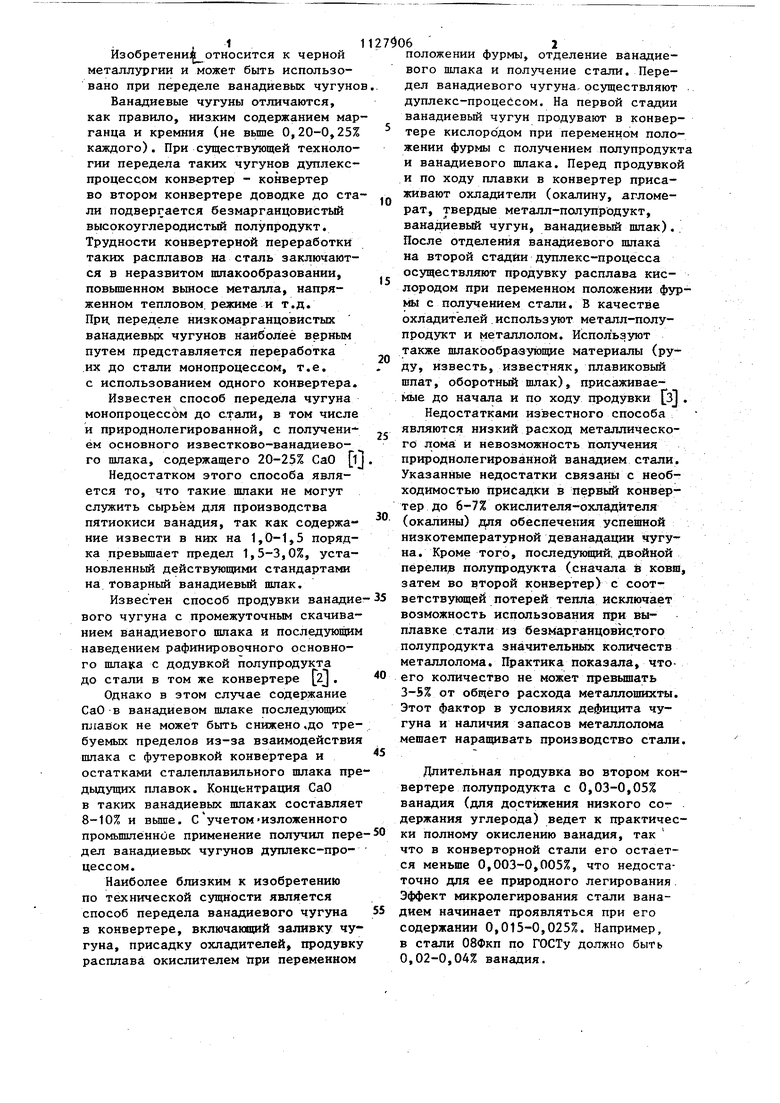

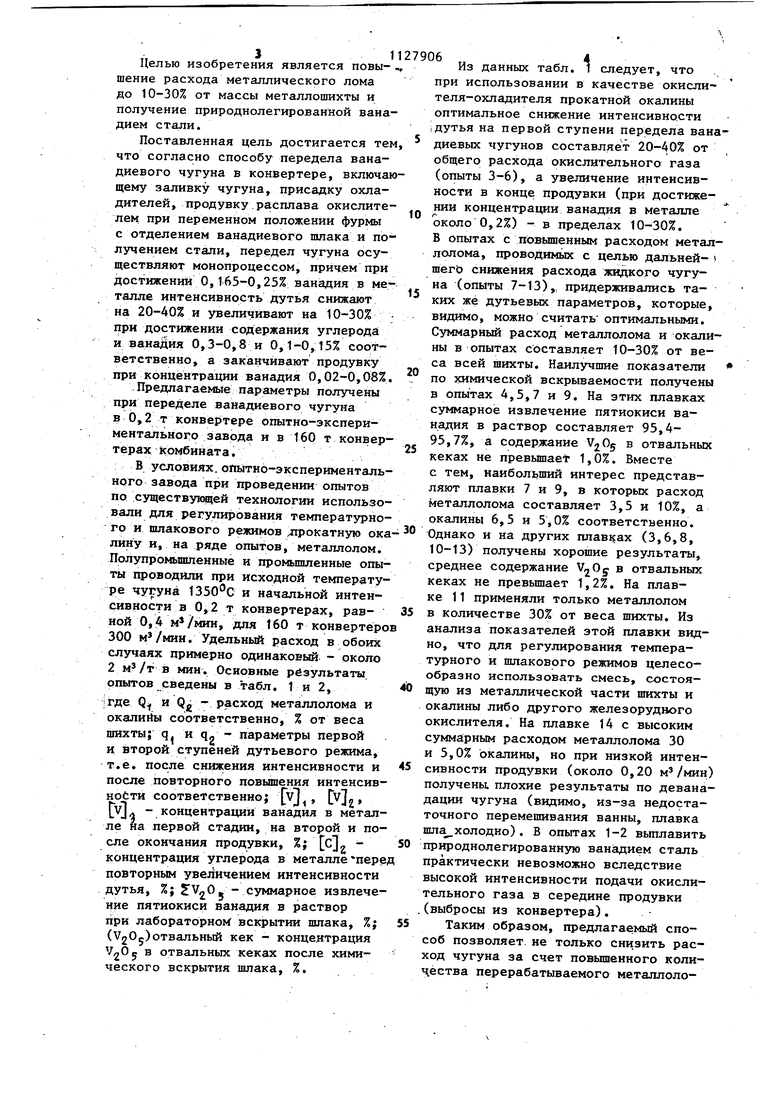

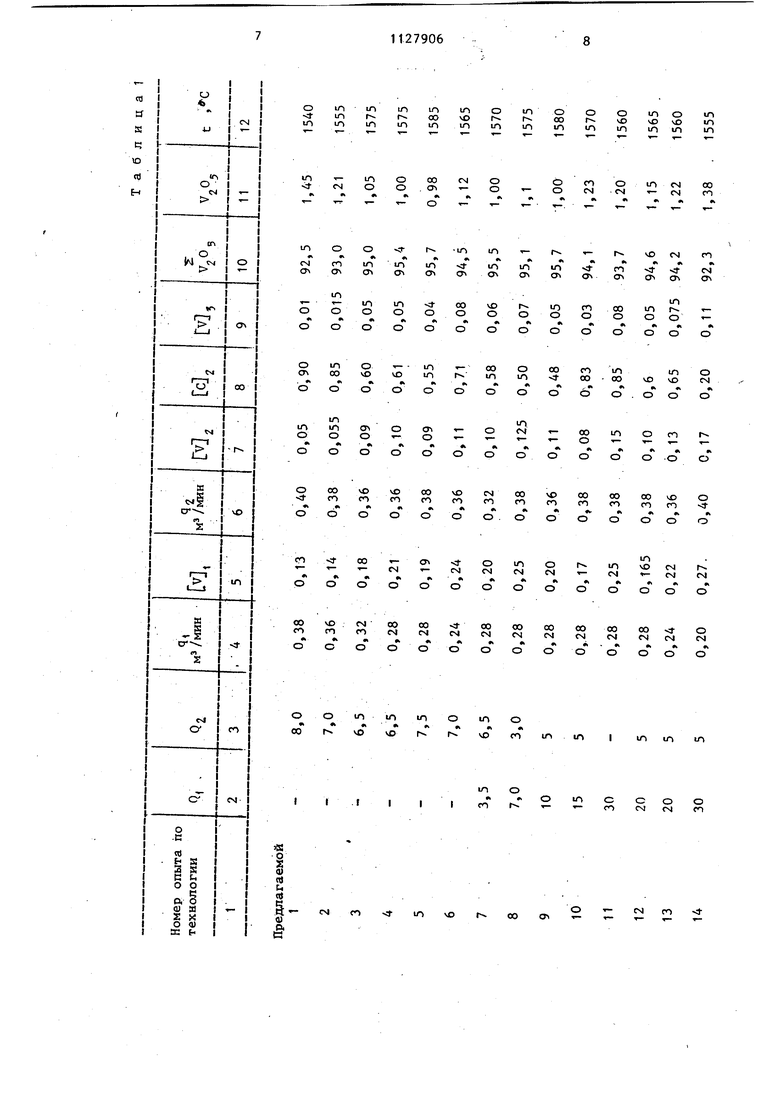

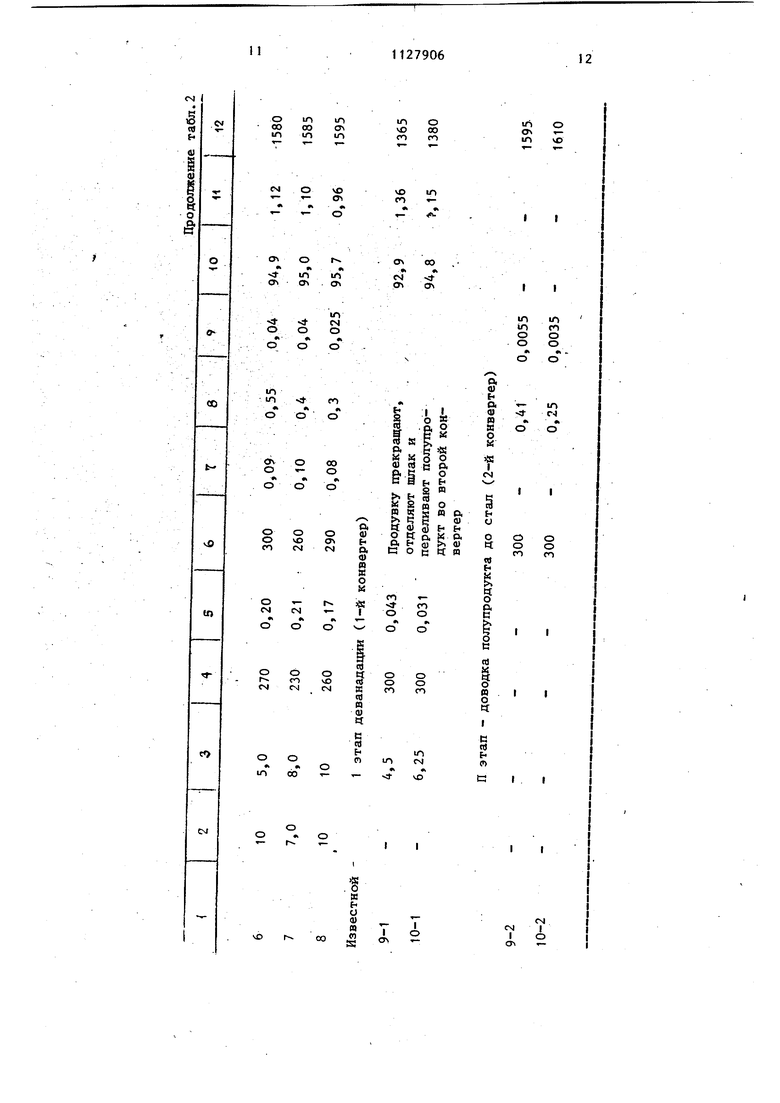

1 Изобретени1 относится к черной металлургии и может быть использовано при переделе ванадиевых чугуно Ванадиевые чугуны отличаются, как правило, ниаким содержанием мар ганца и кремния (не вьше 0,20-0,25% каждого). При существующей технологии передела таких чугунов дуплекспроцессом конвертер - конвертер во втором конвертере доводке до ста ли подвергается безмарганцовистый высокоуглерсдистый полупродукт. Трудности конвертерной переработки таких расплавов на сталь заключаются в неразвитом пшакообразовании, повышенном выносе металла, напряженном тепловом, режиме и т.д. Прн переделе низкомарганцовистых ванадиевьрс чугунов яаяболеё верным путем представляется переработка их до стали монопроцессом, т.е. с использованием одного конвертера. Известен способ передела чугуна монопроцессом до стали, в том числе и природнолегированной, с получением основного известково-ванадиевого шлака, содержащего 20-25% СаО I Недостатком этого способа является то, что такие шпаки не могут служить сырьём для производства пятиокиси ванадия, так как содержание извести в них на 1,0-1,5 порядка превьшает предел 1,5-3,0%, установленный действующими стандартами на товарный ванадиевый пшак. Известен способ продувки ванадие вого чугуна с промежуточным скачиванием ванадиевого шлака и последующим наведением рафинировочного основного шлака с додувкой полупродукта до стали в том же конвертере 2j . Однако в этом случае содержание СаО-в ванадиевом шлаке последующих плавок не может быть снижено .до требуемых пределов из-за взаимодействия шлака с футеровкой конвертера и остатками сталеплавильного шлака пре дыдущих плавок. Концентрация СаО в таких ванадиевых шлаках составляет 8-10% и вьш1е. Сучетом-изложенного промьшше:ннОе применение получил пере дел ванадиевых чугунов дуплекс-процессом. Наиболее близким к изобретению по технической сущности является способ передела ванадиевого чугуна в конвертере, включающий заливку чугуна, присадку охладителей, продувку расплава окислителем при переменном 62 положении фурмы, отделение ванадиевого шлака и получение стали. Передел ванадиевого чугуна, осуществляют , дуплекс-процессом. На первой стадии ванадиевый чугун продувают в конвертере кислородом при переменном положении фурмы с получением полупродукта и ванадиевого шлака. Перед продувкой и по ходу плавки в конвертер присаживают охладители (окалину, агломерат, твердые металл-полупрьдукт, ванадиевый чугун, ванадиевый шлак). После отделения ванадиевого шлака на второй стадии дуплекс-процесса осуществляют продувку расплава кислородом при переменном положении фурмы с получением стали. В качестве охладителей.используют металл-полупродукт и металлолом. Используют также шлакообра-зующие материалы (руду, известь, известняк, плавиковый шпат, оборотный шлак), присаживаемые до начала и по ходу продувки з . Недостатками известного способа являются низкий расход металшического лома и невозможность получения природнолегированной ванадием стали. Указанные недостатки связань с необходимостью присадки в первый конвертер до 6-7% окислителя-охладителя (окалины) для обеспечения успешной низкотемпературной деванадации чугуна. Кроме того, последующий, двойной пёрелир полупродукта (сначала в ковш, затем во второй конвертер) с соответствующей потерей тепла исключает возможность использования при выплавке стали из безмарганцовистого полупродукта значительных количеств металлолома. Практика показала, чтоего количество не может превышать 3-5% от общего расхода металлошихты. Этот фактор в условиях дефицита чугуна и наличия запасов металлолома мешает наращивать производство стали. Длительная продувка во втором конвертере полупродукта с 0,03-0,05% ванадия (для достижения низкого содержания углерода) ведет к практически полному окислению ванадия, так что в конверторной стали его остается меньше 0,003-0,005%, что недостаточно для ее природного легирования Эффект микролегирования стали ванаднем начинает проявляться при его содержании 0,015-0,025%. Например, в стали 08ФКП по ГОСТу должно быть 0,02-0,04% ванадия. J1 Целью изобретения является повышение расхода металлического лома до 10-30% от массы металлошихты и получение природнолегированной ванадием стали. Поставленная цель достигается тем что согласно способу передела ванадиевого чугуна в конвертере, включаю щему заливку чугуна, присадку охладителей, продувку расплава окислителем при переменном положении фурмы с отделением ванадиевого шлака и получением стали, передел чугуна осуществляют монопроцессом, причем при достижении О,165-0,25% ванадия в металле интенсивность дутья снижают на 20-40% и увеличивают на 10-30% при достижении содержания углерода; и ванадия 0,3-0,8 и 0,1-0,15% соответственно , а заканчивают продувку при концентрации ванадия 0,02-0,08%, Предлагаеьые параметры получены при переделе ванадиевого чугуна В 0,2 т конвер1тере опытно-экспериментального завода и в 160 т конвертерах комбината. В условиях, опытно-экспериментального завода при проведении опытов по сзгществуницей технологии использовали для регулирования температурного нпшакового режимов фокатную ока лину и, на ряде опытов, металлолом. Полупромьшшенные и промьшшенные опыты проводили при исходной температуре чугуна 1350С и начальной интенсивности в 0,2 т конвертерах, равной 0,4 , для 160 т конвертеро 300 м/мин. Удельный расход в обоих случаях примерно одинаковый - около 2м/т в мин. Основные результаты сведены в табл. 1 и 2, 1где Q и Qg - расход металлолома и окалийы соответственно, % от веса шихты; q. и q, - параметры первой и второй ступеней дутьевого режима. т.е. после снижения интенсивности и после повторного повышения интенсивHOtTH соответственно; Vji Vj. - концентраций ванадия в металле на первой стадии, на второй и поеле окончания продувки, %; cj концентрация углерода в металле пере повторным увеличением интенсивности дутья, %; - суммарное извлечение пятиокиси ванадия в раствор при лабораторном вскрытии шлака, %; (V205)отвальный кек - концентрация УлОс в отвальных кеках после химического вскрытия шлака, %. 6 Из данных табл. 1 следует, что при использовании в качестве окислителя-охладителя прокатной окалины оптимальное снижение интенсивности дутья на первой ступени передела ванадиевых чугунов составляет 20-40% от общего расхода окислительного газа (опыты 3-6), а увеличение интенсивности в конце продувки (при достижеНИИ концентрации ванадия в металле около 0,2%) - в пределах 10-30%. В опытах с повышенным расходом металлолома, проводимых с целью дальней- шего снижения расхода жидкого чугуна (опыты 7-13),, придерживались таких же дутьевых параметров, которые, видимо, можно считать оптимальными. Суммарный расход металлолома и окалины в опытах составляет 10-30% от веса всей шихты. Наилучшие показатели по химической вскрываемости получены в опытах 4,5,7 и 9, На этих плавках суммарное извлечение пятиокиси ванадия в раствор составляет 95,495,7%, а содержание ) в отвальных кеках не превьш ает 1,0%. Вместе с тем, наибол1 ший интерес представляют плавки 7 и 9, в которых расход металлолома составляет 3,5 и 10%, а окалины 6,5 и 5,0% соответственно. Однако и на других плав1 ах (3,6,8, 10-13) получены хорошие результаты, среднее содержание V-Oy в отвальных кеках не превышает 1,2%. На плавке 11 применяли только металлолом в количестве 30% от веса шихты. Из анализа показателей этой плавки видно, что для регулирования температурного и шлакового режимов целесообразно использовать смесь, состоящую из металлической части шихты и окалины либо другого железорудного окислителя. На плавке 14 с высоким суммарным расходом металлолома 30 и 5,0% окалины, но при низкой интенсивности продувки (около 0,20 м/мин) получены, плохие результаты по девана- дации чугуна (видимо, из-за недостаточного перемешивания ванны, плавка шла холодно), В опытах 1-2 вьтлавить природнолегированную ванадием сталь практически невозможно вследствие высокой интенсивности подачи окислительного газа в середине продувки (выбросы из конвертера). Таким образом, предлагаемый способ позволяет не только снизить расход чугуна за счет повышенного колич.ества перерабатываемого металлолома, но и обеспечить природное микролегирование ванадием стали, улучшить качество ванадиевого шлака. Способ передела ванадиевого чугуна опробован в промышленных условиях в 160 т конвертере НТМК. Основные параметры промышленных плавок бесфлюсовым моно процессом приведены в табл. 2, Предлагаемый бесфлюсовый способ позволяет при использовании одного конвертера получить качественный ванадиевый шлак, значительно увеличить расход металлолома и одновременно получить природнолегированную ванадием сталь. Например, в опытах 2,5,8 (см. табл. 2) содержание VjOc в отвальньк кеках не превышает 1,0%, а концентрация ванадия в конечном металле после продувки равна 0,025-0,073%. На этих плавках расход металлолома и окалины составляет 7-20 и 3-10% .соответственно от веса всей шихты. На других плавках при использовании оптимальных режимов продувки ванадиевого чугуна также получены хорошие результаты (см. табл. 2). Следует учитывать, что ванадиевый чугун имел непостоянный химический состав, %: V 0,45-0,55; Si 0,20-0,345; Мп 0,18-0,28. Для повышения стойкости футеровк конвертера и улучшения качества ван диевого шлака плавку можно вести с добавками MgO-содержащих материалов из расчета введения в конвертер О,1-1,0% MgO от массы металлошихты. Для обеспечения успешного раскисления, легирования и разливки стали температура металла в конце плавки должна составлять 1600-1700 С. Плавку можно вести в конвертере с верхним, нижним или комбинированным дутьем, а также с использованием инертных газов, причем потоки кислорода и инертных газов могут быть пространственно разделены. В заключительный период плавки одновременно с увеличением интенсивности продувки можно снизить общзпо концентрацию в дутье кислорода вплоть до полной замены его другим газом. ВЫСОТ.У .фурмы над уровнем расплава в заключительный период.плавки можно снижать до 10-20 калибров. Металлолом можно давать в один прием в начале плавки, а также в два-три приема по ходу продувки. Изобретение распространяется и на передел электрочугунов, в том числе среднеуглеродистых (с О,5-2,0% углерода), вьтлавляемых в электропечах из .частично восстановленного железорудного сырья. Если содержание фосфора в ванадиевом чугуне превышает верхний предел, установленный ГОСТом для выплавляемой марки стали, то дефосфорацию металла проводят при сливе его в ковш, например, с помо1цью извести или реакционной смеси, содержащей известь (известняк), руду (окалину) и плавиковый шпат, возможно с добавлением конвертерного шлака, Экономический эффект от внедрения изобретения составляет 1 млн руб. в год.

о О in С

с

о

о

r- «--го

CVJ

fO

N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

СПОСОБ ПЕРЕДЕЛА ВАНАЦИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ, включакиций заливку чугуна, присадку охладителей, продувку расплава окислителем при переменном положении фурмы с отделением ванадиевого шлака и получением стали, отличающийся тем, что, с целью повышения расхода металлического лома до 10-30% от массы металлошихты и получения природнолегированной ванадием стали, передел чугуна осуществляют монопроцессом, причем при достижении 0,165-0,25% ванадия в металле интенсивность дутья снижают на 20-40% и увеличивают на 10-30% при достижении содержания углерода и ванадия 0,3-0,8 и О,1СП 0,15% соответственно, а заканчивают продувку при концентрации ванадия с 0,02-0,08%.

сЧ

о см

го

00

vO

о

о

CSI

о

го

ю о о

о

о

г- го

- о

(NI

vi

и

о оо

о

u-i

о

1vC

г ш

LO

ю

in

00

о

Oi

f-Cvl

о -

-- го

ш

чО г

4f

Г-.

о

г о

о

о

ч

А

«(

о

о

о

о

о

о о го

о о

.0

ЧГ fsl

СП

го

ш -

00

st

«п е

ts

гч

о

о

о гч

о г см

-чГ

сч

CNI

о

о

о

fs

in

го го

ш о о

о сч -го

г-см

го

ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УМНОЖИТЕЛЬ НИЗКОЙ ЧАСТОТЫ | 0 |

|

SU381148A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ОПРЕДЕЛЕННОГО ДАВЛЕНИЯ ГАЗА В ОГНЕВОЙ КАМЕРЕ ВОЛЬТОВОЙ ДУГИ | 1924 |

|

SU6683A1 |

| Нижний Тагил, 1983, с.4-31. | |||

Авторы

Даты

1984-12-07—Публикация

1983-06-17—Подача