го

ю

л

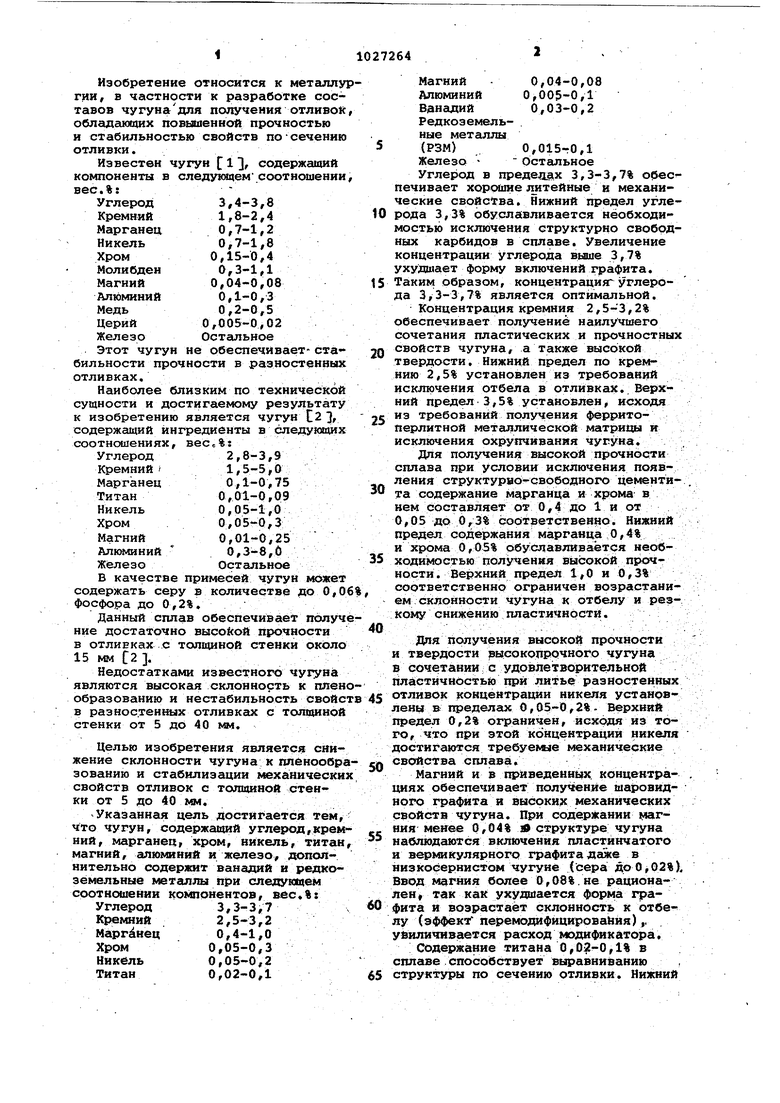

4 Изобретение относится к металл гяи, в частности к разработке сос тавов чугунадля получения отливо обладающих повьшенной прочностью и стабильностью свойств по-сечению отливки. Известен чугун С 1 3f содержащий компоненты в следукяцемсоотношени вес.%: Углерод 3,4-3,8 Кремний 1,8-2,4 Марганец, 0,7-1,2 Никель 0,7-1,8 Хром 0,15-0,4 Молибден 0,3-1,1 Магний 0,04-0,08 тиноминий 0,1-0,3 Медь 0,2-0,5 Церий 0,005-0,02 Железо Остальное Этот чугун не обеспечивает ста бильности прочности в разностенных отливках. Наиболее близким по технической сущности и достигаемому результату к изобретению является чугун Е2 J, содержащий ингредиенты в следуюишх соотношениях, веСс%: Углерод 2,8-3,9 Кремний 1,5-5,0 Марганец 0,1-0,75 0,01-0,09 0,05-1,0 Никель 0,,3 0,01-0,25 Магний 0,3-8,0 Алюминий Железо Остальное В качестве примесей чугун может содержать серу в количестве до 0, фосфора до 0,2%. Данный сплав обеспечивает получ ние достаточно высокой прочности в отливках с толщиной стенки около 15 мм 2 . Недостатками известного чугуна являются высокая склоннорть к пле образованию и нестабильность свойс в разнос.тенных отливках с толщиной стенки от 5 до 40 мм. Целью изобретения является снижение склонности чугуна к пленообр зованию и стабилизации механически свойств отливок с толщиной стенки от 5 до 40 мм. Указанная цель достигается тем что чугун, содержащий углерод,крем НИИ, марганец, хром, никель, титан магний, алюминий и железо, дополнительно содержит ванадий и редкоземельные металлы при следующем соотношении компонентов, вес.%: Углерод 3,3-3,7 К1гемний 2,5-3,2 Марганец 0,4-1,0 Хром 0,05-0,3 Никель 0,05-0,2 Титан 0,02-0,1 Магний 0,04-0,08 Длюминий 0,005-0,1 Ванадий 0,03-0,2 Редкоземельные металлы (РЗМ) 0,015гО,1 Железо Остальное Углерод в предеоах 3,3-3,7% обеспечивает хоррше литейные ц механические свойсфва. Нижний предел углерода 3,3% обуславливается необходимостью исключения структурно свободных карбидов в сплаве. Увеличение концентрации Углерода вьиие 3,7% ухудшает форму включений графита. Таким образом, концентрация углерода 3,3-3,7% является оптимальной. Концентрация кремния 2,5-3,2% обеспечивает получение наилучшего сочетания пластических и прочностных свойств чугуна, а также высокой твердости. Нижний предел по кремнию 2,5% установлен из требований исключения отбела в отливках. Верхний предел 3,5% установлен, исходя из требований получения ферритоперлитной металлической матрицы и исключения охрупчивания чугуна. Для получения высокой прочности сплава при условии исключения появления структурво-свободного цементита содержание Марганца и хрома в нем составляет от 0,4 до 1 и от 0,05 до 0,3% соотретственро. Нижний предел содержания марганца 0,4% и хрома 0,05% обуславливается необходимостью получения высокой прочности. Верхний предел 1,0 и 0,3% соответственно ограничен возрастанием склонности чугуна к отбелу и резКому снижению пластичности. Для получения высокой прочности и твердости высокопрО о о чугуна в сочетании с удовлетворительной пластичностью при литье разностенных отливок концентрации никеля установлены в пределах 0,05-0,2%. Верхний предел 0,2% ограничен, исходя из того, что при этой концентраций никеля достигаются требуекые механические свойства сплава. Магний и в приведенных, концентраШ1ЯХ обеспечивает получение шаровидного графита и высоки механических свойств чугуна. При содержании магния менее 0,04% j0 структуре чугуна наблюдаются включения пластинчатого и вермикулярного графита да:ке в низкосернистом чугуне (сера до 0,02%). Ввод магния более О,08%.не рационален, так как ухудшается форма графита и возрастает склонность к отбелу (эффект перемодифицирова11ия),. у&иличив ется расход модификатора. ; Содержание титана 0,02-0,1% в сплаве.способствует выравниванию структуры по сечению отливки. Нижний предел 0/02% установлен исходя из этих условий, верхний предел 0,1% ограничен ввиду резкого ухудшения формы включения графита. Концентрация алюминия в пределах 0,005-0,1% обеспечивает уменьше ние склонности сплава к отбелу в то костенных элементах отливок и тем саким выравнивание свойств по сечению отливок. При добавках в сплав свыше 0,1% алюминия резко увеличивается склонность его к пленообразо ванию, приводящая к повышенному браку отливок. Введение в состав сплава редкоземельных металлов в количествах 0,015-0,1% способствует получению правильной шаровидной формы графита (нижний предел 0,015% РЗМ) и выравн ванию свойств по сечению отливки, а также снижению склонности чугуна к пленообразованию (верхний предел 0,1%). Вводимый в высокопрочный чугук с целью повышения прочности и твердости ванадий в пределах 0,03-0,2% оказывает сильное перлитизирунвдее воздействие на структуру чугуна в разностенных отливках за счет ста билизации цементита и способствует увеличению дисперсности этой структурной составляющей. Нижний предел 0,03% выбирают исходя из необходимости получения ощутимого эффек та перлитизации, верхний пред ел 0,2 исходя из требований исключения воз можности появления структурно свобо ного цементита и из экономических соббргшений. Структура предлагаемого чугуна имеет перлитно-металлическую матрицу и компактную форму включения гра фита. (Зравнительные испытания механических свойств предлагаемого и извесзтного сплавов в литом состоянии проводились при нижнем, среднем я верхнем пределах концентрации ингре диентов при толщинах стенках отливки 5,15 до 40 мм. плавки проводилис в пятдесяткилогралшовой индукционно печи с кислой футеровкой. Сплав после расплавления перегревается до 1420-1440°С. В качестве шихто вых материалов применялись литейный чугун ЛКЗ, стальной лом, ферросплавы, никель. . Технология получения высокопрочного чугуна для проведения сравнительных испытаний включала доводку чугуна по химическому составу в печи соответствующими ферросплавами после его перегрева. Ванадий в расплав чугуна при 1440°С присаживали в виде феррованадия (-35% V) в количестве 0,12-0,65% от массы металла. РЗМ в виде лигатуры СЦВМИШ 1 вводили в коши в количестве 0,05-0,4% от массы ЖИДКО1Х чугуна, температура которого при этом была равна 1420°С. Время выдержки чугуна перед разливкой составляло 3 мин. Отливались ступенчатые плиты с толщинами 5,15 и 40 мм, из которых вырезались стандартные образххы на механические испытания. Полученные химические составы чугунов и результаты испытаний приведены в табл. 1. Механические свой,ства чугунов представлены в табл.2. Из табл. 2 видно, что чугуны предлагаемогчэ состава имеют сравнимые и стабильные механические свойства при различных толщинах отливок. При испытании образцов, вырезанных из разностенной плиты,отлитой из известного состава, обнаружена разница свойств в зависимости от толщины отливки. В известном чугуне появля.ется значительное количество феррита в массившях сечениях и цементит в тонкостенных частях. Склонность чугунов известного и предложенного составов к пленообраэованию оценивали по суммарной площади сечения, заиимаё1«эй неметаллическими включениями Испытания проводили по десяти образцам на каждый состав. В качестве образцов применяли пробы на ударную вязкость (10«Ю- 55 мм). Результаты испытаний Приведены в табл. 3. Отмечена существенно более низкая склонность предлагаемого сплава к пленообразованию, что способствует повышению качества отливок и снижегнию брака по газовым раковинам и неметаллическим включениям. Экономический эффект от внедрения изобретения на №IHCKOM тракторном заводе 70 тыс. руб.

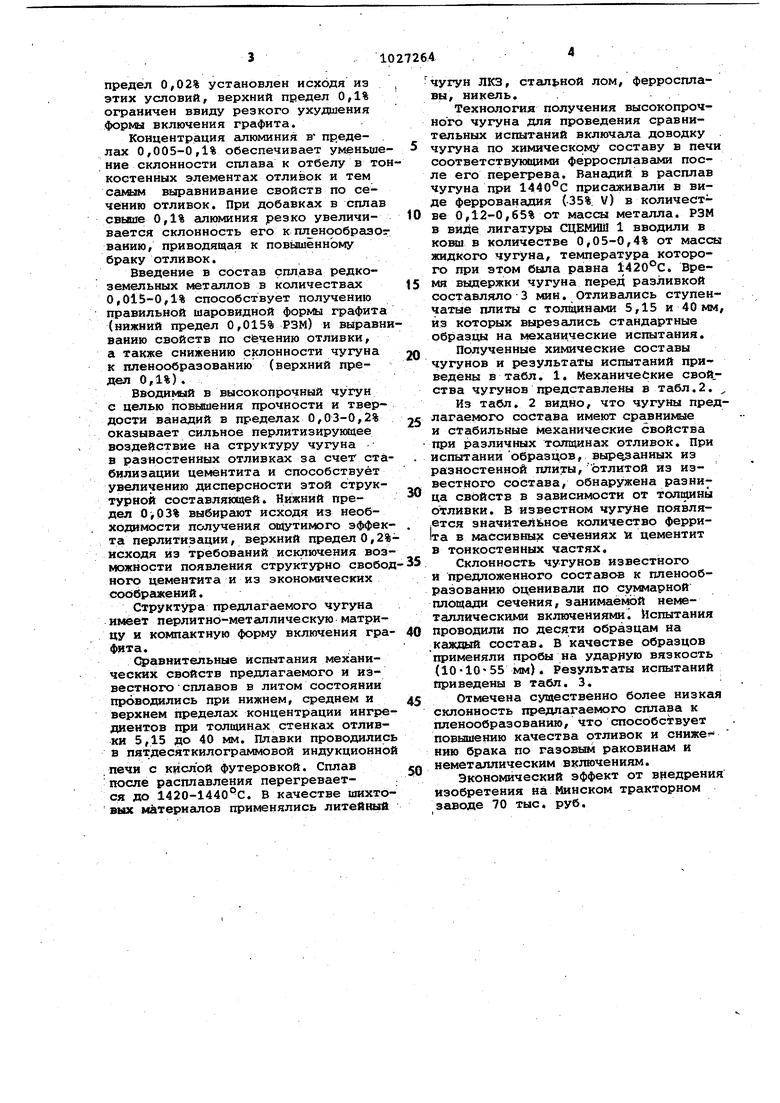

Предел прочности

Пределы при раатяжении, кг/мм

толщина стенки плиты

1 П11Е1 ПЗЕЕГ О --Г

Известный Средний 52 50 40 2

Предла- Нижний5455513 гаемый .

Средний6160554

Верхний5556522

блица 2 I

Т а

Относительное

нв удлинение,

Толщина стенки плиты

Толщина стенки плиты

260 225 200

.1

230

250 240

3 220 250 240

4 240 260 250 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун | 1983 |

|

SU1108125A1 |

| Высокопрочный чугун | 1984 |

|

SU1154360A1 |

| Чугун | 1979 |

|

SU836187A1 |

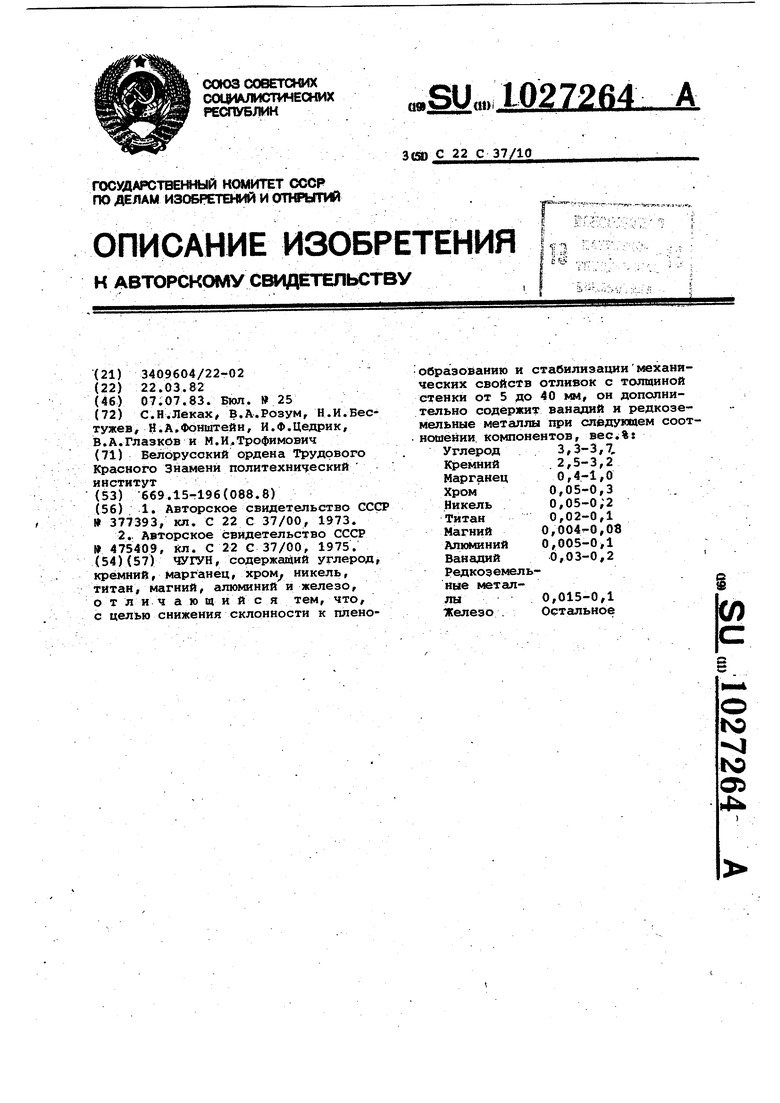

ЧУГУН, содержащий углерод, кремний, марганец, хром никель, титан, магний, алюминий и железо, о т л и ч a ю щи и с я тем, что, с целью снижения склонности к плено образованию и стабилизациимеханических свойств отливок с толщиной стенки от 5 до 40 мм, он дополнительно содержит ванадий и редкоземельные металлы при следующем соотношении, компонентов, Углерод 3,3-3,7, Кремний . 2,5-3,2 Марганец 0,4-1,0 Хром 0,05-0,3 Никель О,05-0,2 Титан 0,02-0,1 Магний 0,004-0,08 Алкминий 0,005-0,1 Ванадий 0,03-0,2 Редкоземельные металлы 0,015-0,1 (Л Железо . Остальное

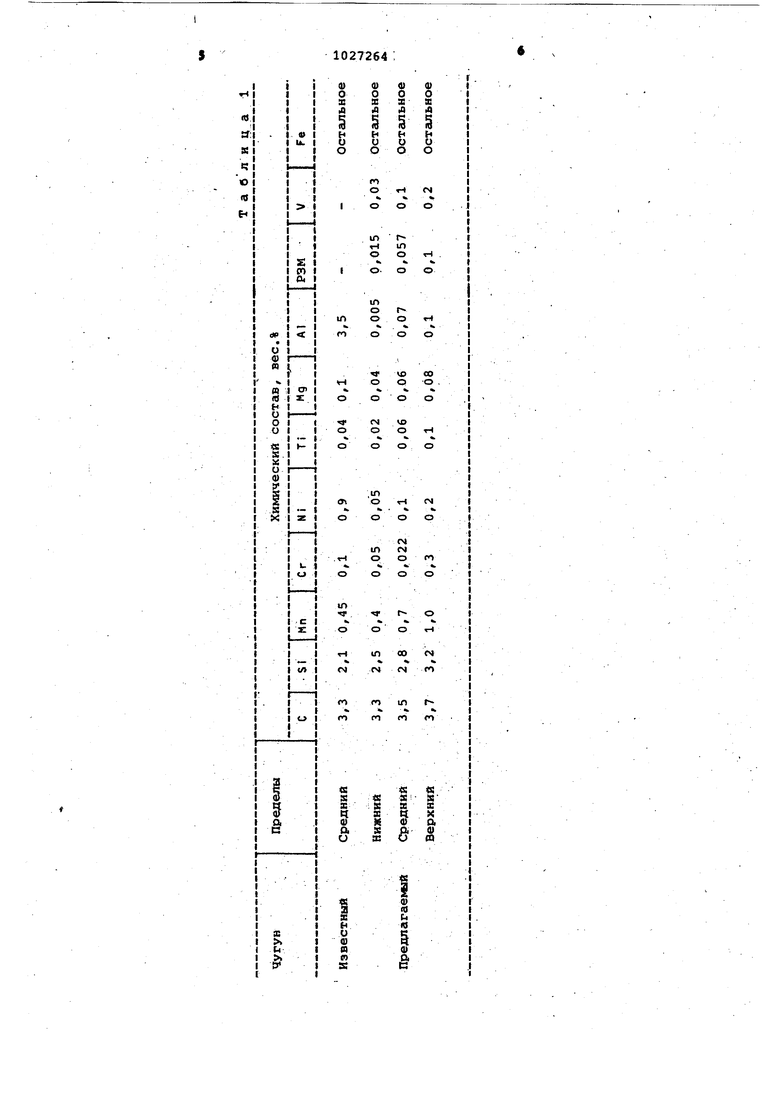

Известный

Предлагаемый

Суммарная исследуемая площадь образцов составляет 10-lb-lO 1000 ммЧ

Таблица 3

90

Средний

20 20 25

Нижний

Средний

Верхний

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 0 |

|

SU377393A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1974 |

|

SU475409A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-22—Подача