(5А) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Чугун | 1977 |

|

SU639960A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

1

Изобретение относится к металлургии, в частности к изысканию износостойких материалов для работы в ус- ловиях абразивного изнашивания и абразивной эрозии, характеризующихся удовлетворительной обрабатываемостью, и быть использовано в металлургии, машиностроении, химической промышленности, энергетике.

Известен ряд сталей на основе системы Fe-Mn-Al-C, содержащих менее П С, 30% Ни, 4)% At EI. . Такие стали по своим свойствам не уступают хромоникелевым аустенитным сталям и характеризуются высокой износостойкостью при трении скольжения, технологичны при горячей и холодной обработках. Однако в условиях чисто абразивного изнашивания и абразивной эроэии такие стали имеют низкую износостойкость и не находят применения { Наиболее близким к изобретению по технической сущности и достигаемому

:результату является .чугун С2}, содержащий, вес.%:

0.72-1 .W

Углерод

0,33-2,91

Кремний

10,05-1,12

Марганец

10,03-1,86

Алюминий

Остальноег

Железо

Этот чугун отличается высокой износостойкостью в условиях абразивной д эрозии, однако недостаточно высокая пластичность и плохая обрабатываемость резапием не позволяют широко его использовать., .

1|елью изобретения является повыше ние пластичности и улучшение.обрабатываемости при сохранении достаточного уровня износостойкости.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, алюминий и железо, , дополнительно содержит ванадий и

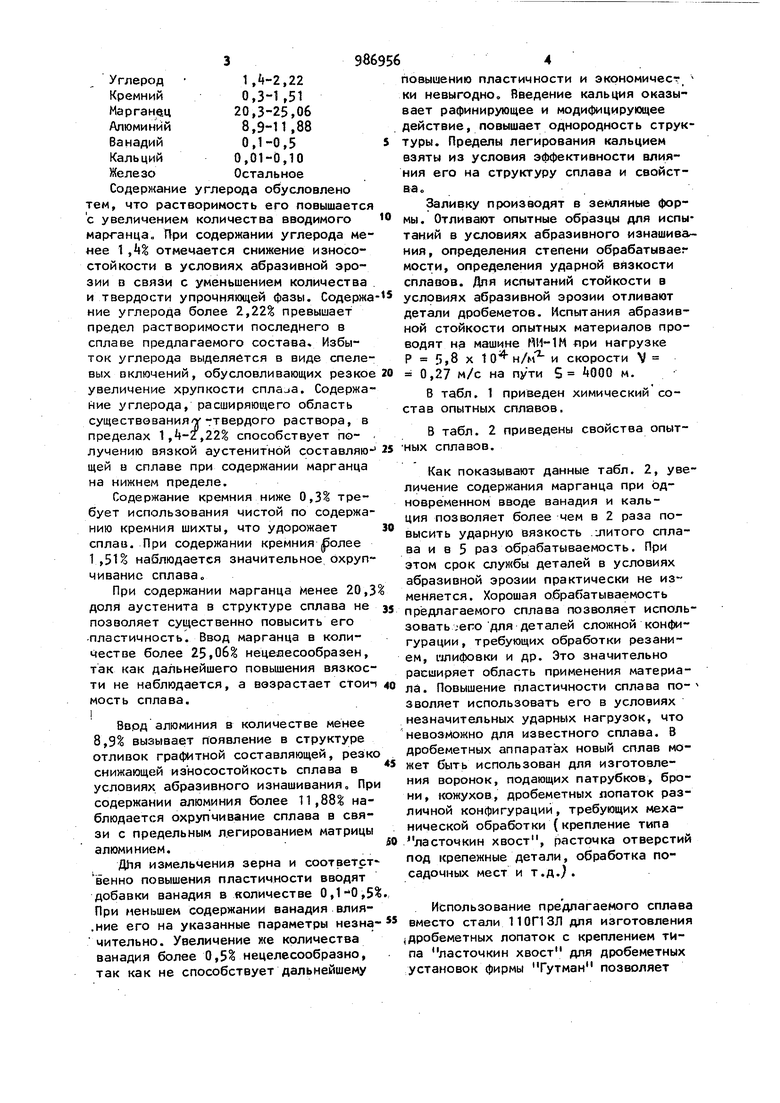

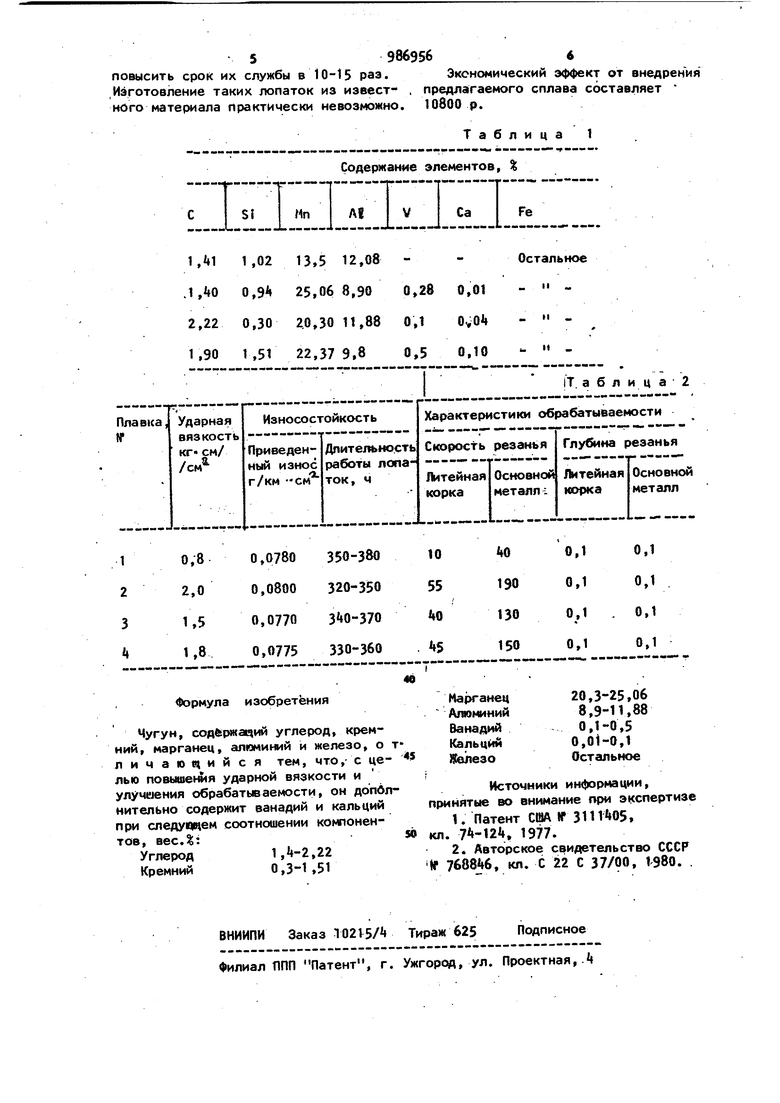

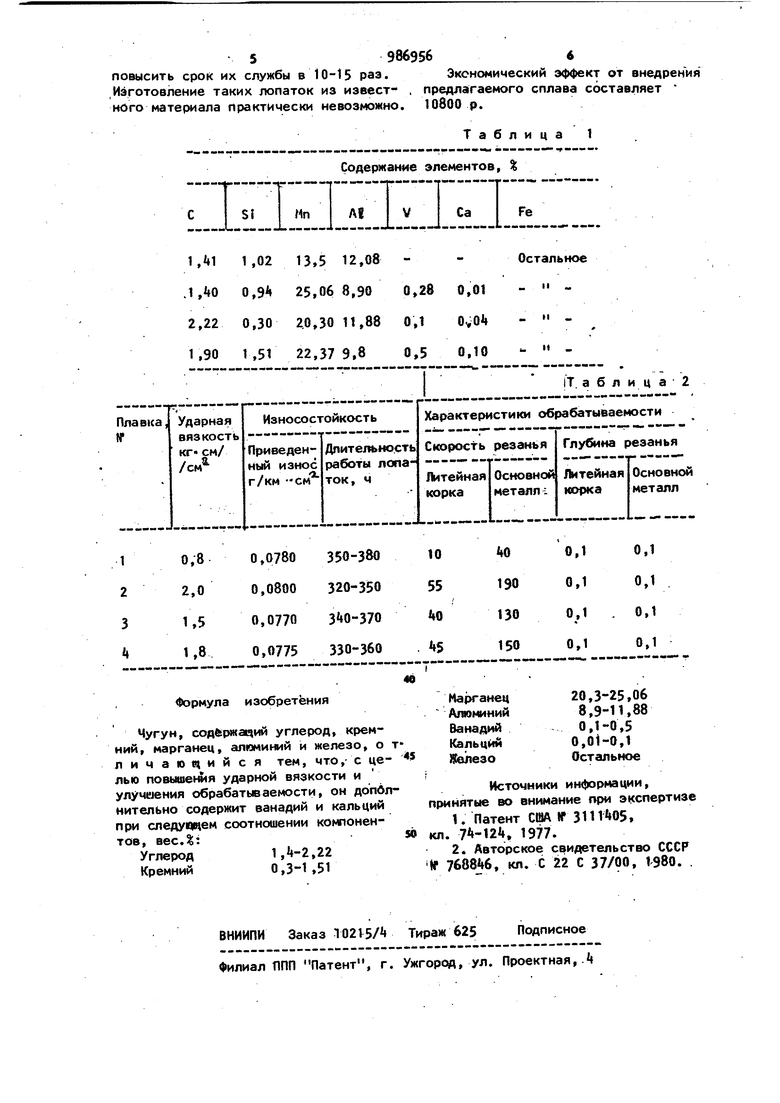

«кальций при следующем соотношении ком. понентов, вес.%: Углерод 1 ,Ц-2,22 Кремний 0,3-1 ,51 Марганец 20,3-25,06 Алюминий 8,9-11,88 Ванадий 0,1-0,5 Кальций 0,01-0,10 Железо Остальное Содержание углерода обусловлено тем, что растворимость его повышается с увеличением количества вводимого марганца,, При содержании углерода менее Т, Отмечается снижение износо стойкости в условиях абразивной эрозии в связи с уменьшением количества и твердости упрочняющей фазы. Содержа ние углерода более 2,22% превышает предел растворимости последнего в сплаве предлагаемого состава. Избыток углерода выделяется в виде спелевых включений, обусловливающих резкое увеличение хрупкости сплава. Содержание углерода, расширяющего область существования/у твердого раствора, в пределах 1,-2,22% способствует получению вязкой аустенитной составляющей в сплаве при содержании марганца на нижнем пределе. Содержание кремния ниже 0,3 требует использования чистой по содержанию кремния шихты, что удорожает сплав. При содержании кремния йолее 1,51% наблюдается значительное охрупчиванис сплава. При содержании марганца Менее 20,3 доля аустенита в структуре сплава не позволяет существенно повысить его -пластичность. Ввод марганца в количестве более 25|0б нецелесообразен, так как дальнейшего повышения вязкости не наблюдается, а возрастает стоимость сплава. Вврд алюминия в количестве менее 8,9 вызывает появление в структуре отливок графитной составляющей, резко снижающей износостойкость сплава в условиях абразивного изнашивания. Пр содержании алюминия более 11,88% наблюдается охрупчивание сплава в связи с предельным л.егированием матрицы алюминием. ДЬя измельчения зерна и соответст венно повышения пластичности вводят добавки ванадия в количестве 0,1 0,5 При меньшем содержании ванадия влия.ние его на указанные параметры незна чительно. Увеличение количества ванадия более 0,5 нецелесообразно, так как не способствует дальнейшему 9в 4 повышению пластичности и экрномичест. ки невыгодно. Введение кальция оказывает рафинирующее и модифицирующее действие, повышает однородность структуры. Пределы легирования кальцием взяты из условия эффективности влияния его на структуру сплава и свойства.Заливку производят в земляные формы. Отливают опытные образцы для испытаний в условиях абразивного изнашива ния, определения степени обрабатываег мости, определения ударной вязкости сплавов. Для испытаний стойкости в условиях абразивной эрозии отливают детали дробеметов. Испытания абразивной стойкости опытных материалов проводят на машине НИ-1М яри нагрузке Р 5,8 X 1 0 HAt и скорости V 0,27 м/с на пути 5 000 м. В табл. 1 приведен химический состав опытных сплавов. В табл. 2 приведены свойства опытных сплавов, Как показывают данные табл. 2, увеличение содержания марганца при одновременном вводе ванадия и кальция позволяет более чем в 2 раза повысить ударную вязкость литого сплава и в 5 раз обрабатываемость. При этом срок службы деталей в условиях абразивной эрозии практически не изменяется. Хорошая обрабатываемость предлагаемого сплава позволяет использовать ,его для деталей сложной конфигурации, требующих обработки резанием, 1Я1ифовки и др. Это значительно расширяет область применения материа„а. Повышение пластичности сплава позволяет использовать его в условиях незначительных ударных нагрузок, что невозможно для известного сплава. В дробеметных аппаратах новый сплав может быть использован для изготовления воронок, подающих патрубков, брони, кожухов, дробеметных попаток различной конфигураций, требующих механической обработки (крепление типа ласточкин хвост, расточка отверстий «A (фепежные детали, обработка посадочных мест и т.д.). Использование предлагаемого сплава вместо стали 110ПЗЛ для изготовления Дробеметных лопаток с креплением типа ласточкин хвост для дробеметных установок фирмы Гутман позволяет

59869566

повысить срок их службы в 10-15 раз.Экономический эффект от внедрения

.Изготовление таких лопаток из извест- , предлагаемого сплава составляет кого материала практически невозможно. 10800 р.

Таблица1

IT. а б л и ц а 2

Авторы

Даты

1983-01-07—Публикация

1981-10-16—Подача