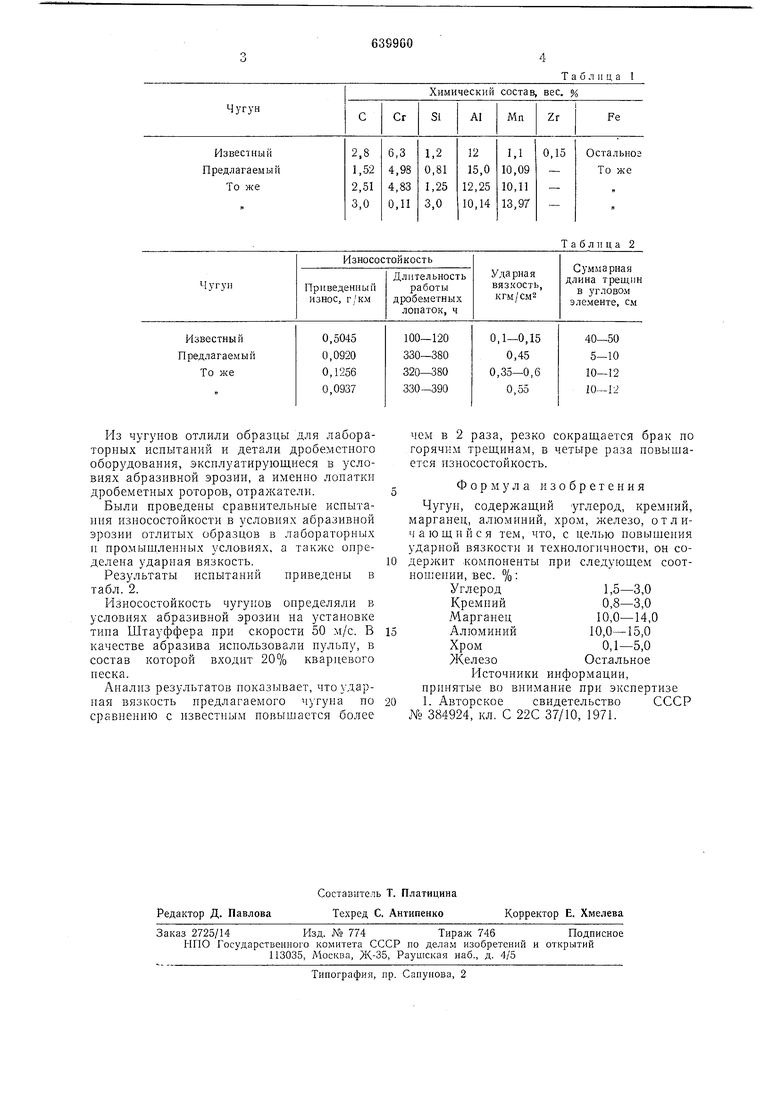

Изобретение относился к области литейного производства, в частности к изысканию материалов с высокой технологичностью и износостойкостью, работающих в условиях эрозионно-абразивного изнашивания. Изобретение может быть использовано в металлургической, горнодобываюш,ей, энергетической, химической иромышлепности. Для деталей, работающих в указанных условиях, иснользуются отбеленные алюминиевые чугуны, содержащие 10-18% А1. Известен, например, чугун следующего состава, вес. %: 2,6-3,4 Углерод 0,8-1,4 Кремний 0,5-1,2 Марганец 10,0-14,0 Алюминий 6,0-10,0 0,1-0,6 Цирконий Фосфор Остальное 1 Железо Повышенная хрупкость этого чугуна позволяет использовать его только для простых отливок неответственного назначения. Целью изобретения является повышение ударной вязкости ii технологичности чугуна. Это достигается тем, что предлагаемый чугун содержит компоненты в следующем соотношении, вес. 7о: 1,5-3,0 Углерод 0,8-3,0 Кремний 10,0-14,0 Марганец 10,0-15,0 Алюминий 0,1-5,0 Остальное Железо Чугун содержит следующие иримеси. вес. %: Сера0,01-0,1 Фосфор0,01-0,15 ЖелезоОстальное Введение марганца в количестве 10,0- 14,0% способствует аустенизации основы структуры, измельчению интерметаллидов, обеспечивает повышение пластичности сплава. При содерл ании марганца менее 10% пластичность и ударная вязкость сплава повышаются незначительно. При содержании марганца свыше 14% образуются упрочняющие частицы, содержащие марганец, которые охрупчивают чугун. В табл. 1 приведены составы исследованных чугунов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU986956A1 |

| Чугун | 1977 |

|

SU724594A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| Чугун | 1983 |

|

SU1125279A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

Из чугуиов отлили образцы для лабораторных испытаний и детали дробеметного оборудования, эксплуатирующиеся в условиях абразивной эрозии, а именно лопатки дробеметных роторов, отражатели.

Были проведены сравнительные испытания износостойкости в условиях абразивной эрозии отлитых образцов в лабораторных

а также опреи промышленных условиях, делена ударная вязкость.

Результаты испытаний приведены в табл. 2.

1-1зносостойкость чугупов определяли в условиях абразивной эрозии на установке типа Штауффера при скорости 50 м/с. В качестве абразива использовали пульпу, в состав которой входит 20% кварцевого песка.

Анализ результатов показывает, что ударная вязкость предлагаемого чугуна по сравнению с известным повышается более

Таблица 2

чем в 2 раза, резко сокращается брак по горячим трещинам, в четыре раза повышается износостойкость.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий, хром, железо, отличающийся тем, что, с целью повышения ударной вязкости и технологичности, он содержит компоненты при следующем соотношении, вес. %:

Углерод1,5-3,0

Кремний0,8-3,0

Марганец10,0-14,0

Алюминий10,0-15,0

Хром0,1-5,0

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 384924, кл. С 22С 37/10, 1971.

Авторы

Даты

1978-12-30—Публикация

1977-02-14—Подача