Изобретение относится к области металлургии, в частности к износостойким чугунам для работы в условиях ударно-абразивного износа.

Известен износостойкий чугун [1] содержащий, мас. Углерод 3,5-6,0 Марганец 3,0-6,0 Хром 2,0-4,0 Кремний 1,5-2,5 Бор 0,1-0,2 Церий 0,01-0,02 Железо остальное

Недостатки известного чугуна невысокая ударно-абразивная износостойкость и вязкость.

Известен также износостойкий чугун [2] содержащий, мас. Углерод 3,5-4,25 Марганец 6,0-8,0 Кремний 2,0-3,0 Алюминий 1,0-1,25 Хром 0,1-0,2 Ванадий 0,15-0,3 Железо остальное

Недостатки известного чугуна недостаточная ударно-абразивная износостойкость (в среде дроби, песка, окалины и т.д.) и ударная вязкость.

Наиболее близким по составу и технической сущности к предлагаемому является чугун [3] содержащий, мас. Углерод 2,8-4,0 Кремний 1,5-1,6 Марганец 0,2-1,2 Кальций 0,04-0,1 Церий 0,001-0,05 Ванадий 0,001-0,05 Алюминий 0,06-0,6 Железо остальное

Недостатки известного чугуна относительно невысокая ударно-абразивная износостойкость в абразивной среде и недостаточная вязкость.

Цель изобретения повышение ударно-абразивной износостойкости и вязкости чугуна, образование в структуре метастабильного аустенита, который в процессе ударно-абразивного воздействия в поверхностном слое претерпевает γ ->> α превращение.

Эта цель достигается тем, что износостойкий чугун содержит в следующем соотношении, мас. Углерод 4,1-4,6 Марганец 4,0-9,0 Кремний 0,5-1,0 Алюминий 1,3-2,0 Ванадий 0,5-1,0 Кальций 0,01-0,05 Церий 0,03-0,07 Железо остальное

Структура заявляемого чугуна состоит из метастабильной аустенитной металлической матрицы и карбидов типа (Fe, Mn)3C и VC. Метастабильный аустенит в процессе ударно-абразивного воздействия в поверхностном слое претерпевает превращение в мартенсит деформации и выделения дисперсных карбидов, что обеспечивает дополнительное самоупрочнение и повышение износостойкости. Аустенитная металлическая основа способствует повышению и ударной вязкости.

Анализ известных составов чугунов показал, что содержание введенных в состав заявляемого чугуна элементов известно, например марганца, алюминия, кремния, ванадия, кальция, церия. Однако введение больших количеств углерода, марганца, ванадия, алюминия и церия и меньших кремния в состав заявляемого чугуна придает ему новые качества, а именно повышенную ударно-абразивную износостойкость и ударную вязкость.

При содержании углерода менее 4,1% износостойкость чугуна снижается в связи с уменьшением количества карбидной фазы. При содержании углерода более 4,6% износостойкость и вязкость также уменьшается в результате формирования заэвтектической структуры с крупными избыточными карбидами.

Марганец обеспечивает стабилизацию аустенита и получение преимущественно аустенитной металлической основы. При содержании марганца менее 4% в структуре металлической основы появляются значительная доля мартенсита и продуктов перлитного распада, что снижает износостойкость и ударную вязкость. Повышение концентрации марганца более 9% приводит к чрезмерной стабилизации аустенита, что уменьшает эффект поверхностного самоупрочнения при изнашивании и снижает ударно-абразивную износостойкость.

При содержании кремния ниже 0,5% снижается жидкотекучесть сплава, а увеличение его концентрации более 1,0% вызывает опасность частичной графитизации, что уменьшает износостойкость чугуна.

Введение алюминия способствует измельчению зерна при кристаллизации и в сочетании с выбранной концентрацией марганца формированию преимущественно аустенитной металлической основы. При содержании алюминия менее 1,3% эффект повышения вязкости и износостойкости проявляется слабо, а содержание его более 2% нецелесообразно, т.к. это уже не приводит к росту указанных свойств и способствует графитизации чугуна.

При содержании менее 0,5% ванадия износостойкость снижается вследствие уменьшения количества карбидов VC. Более высокие, чем 1,2% концентрации ванадия нецелесообразны, т.к. снижается ударная вязкость и увеличивается себестоимость отливок.

Кальций и церий вводится для уменьшения концентрации вредных примесей по границам зерен и улучшения механических и литейных свойств. Введение кальция в количествах меньших 0,01% практически не улучшает качество чугуна, а добавки более 0,05% вызывают его удорожание без заметного роста свойств. Концентрации церия менее 0,03% малоэффективны, т.к. не дают заметного улучшения вязкости и износостойкости. Более высокое чем 0,07% его содержание нецелесообразно, т. к. существенного улучшения свойств уже не происходит, однако это удорожает чугун.

Таким образом, заявляемая совокупность и содержание легирующих элементов позволяют повысить ударно-абразивную износостойкость и вязкость чугуна.

Экспериментальные составы чугунов были выплавлены в лабораторных условиях Мариупольского металлургического института. Плавка осуществлялась в индукционной печи средней частоты ДСП 006 с кислой кварцитовой футеровкой тигля. При выплавке металл перегревали до 1400-1450оС в просушенные и прогретые песчано-глинистые формы. Отливки подвергались нормализации при температуре 900-950оС и отпуску при 200-250оС в течение 2 ч.

Испытания чугунов предложенных составов на ударно-абразивное изнашивание проводились на специальной установке, имитирующей работу рабочих органов дробеметов. Принцип действия установки основан на ударно-абразивном изнашивании испытуемых образцов, вращаемых в горизонтальной плоскости в абразивной среде дроби (стальной или чугунной), используемой в дробеметах. Образцы закреплялись на рабочем валу, расположенном вертикально и навинченного на вал электродвигателя, развивающего 2850 об/мин. Вал с образцами помещается в стакан с дробью. В процессе работы установки дробь оказывает ударно-абразивное истирающее воздействие на образцы, оттесняется к периферии, скатывается от стенок стакана и вновь вовлекается в процесс изнашивания.

За эталон принят серый чугун СЧ 18 твердостью HRC 15. Ударную вязкость (КС) определяли на литых образцах размерами 10 х 10 х 55 мм на маятниковом копре МК-30.

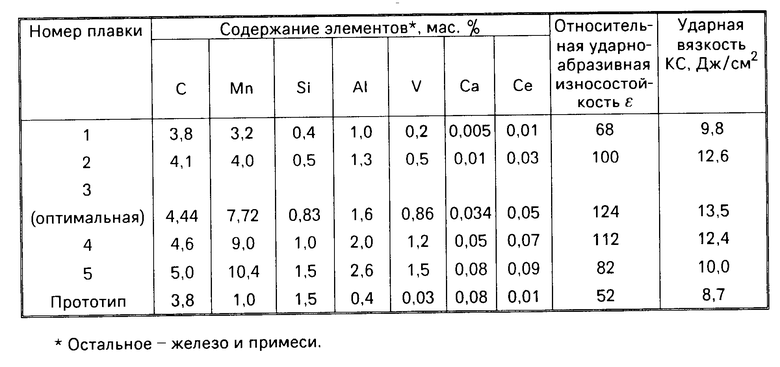

Химический состав и свойства чугунов приведены в таблице.

Сравнение свойств чугунов показывают, что предложенный чугун оптимального состава (плавка III) имеет в 2 раза большую ударно-абразивную износостойкость и ≈ 1,6 раза большую ударную вязкость, чем чугун состава прототипа.

Эффективность заявляемого технического решения заключается в экономии металла и снижении затрат на ремонт за счет повышения долговечности быстро изнашивающихся деталей дробеметных установок, изготавливаемых из износостойкого чугуна предложенного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2039841C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| СТАЛЬ | 1991 |

|

RU2017859C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2002 |

|

RU2219275C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2252976C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

Изобретение относится к области металлургии, в частности к износостойким чугунам для работы в условиях ударно-абразивного износа. Цель изобретения повышение ударно-абразивной износостойкости и вязкости чугуна. Структура износостойкого чугуна, содержащего, мас. углерод 4,1 4,6, марганец 4,0 9,0, кремний 0,5 1,0, ванадий 0,5 1,2, алюминий 1,3 2,0, кальций 0,01 0,05, церий 0,03 0,07, железо остальное, состоит из метастабильной аустенитной металлической матрицы и карбидов типа (Fe, Mn)3C и VC. Метастабильный аустенит в процессе ударно-абразивного воздействия в поверхностном слое претерпевает превращение в мартенсит деформации и выделения дисперсных карбидов, что обеспечивает дополнительное самоупрочнение и повышение износостойкости. Аустенитная металлическая основа способствует повышению ударной вязкости. Использование изобретения позволяет повысить срок службы изготовленных из предлагаемого чугуна деталей, работающих в условиях ударно-абразивного износа. 1 табл.

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, кремний, марганец, алюминий, ванадий, кальций, церий и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.

Углерод 4,1 4,6

Кремний 0,5 1,0

Марганец 4,0 9,0

Алюминий 1,3 2,0

Ванадий 0,5 1,2

Кальций 0,01 0,05

Церий 0,03 0,07

Железо Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугун | 1976 |

|

SU620508A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-20—Публикация

1991-12-09—Подача