Изобретение относится к области металлургии, в частности к износостойким чугунам для работы в условиях ударно-абразивного износа.

Известен износостойкий чугун [1] содержащий, мас. Углерод 3,5-6,0 Марганец 3,0-6,0 Хром 2,0-4,0 Кремний 1,5-2,5 Бор 0,1-0,2 Церий 0,01-0,02 Железо остальное

Недостаток известного чугуна низкая ударно-абразивная износостойкость.

Известен износостойкий чугун [2] содержащий, мас. Углерод 5,0-6,0 Кремний 1,5-2,5 Марганец 3,0-6,0 Молибден 0,3-0,5 Хром 3,0-5,0 Церий 0,02-0,05 Железо остальное

Недостаток известного чугуна низкая износостойкость в условиях ударно-абразивного изнашивания в дроби.

Наиболее близким по составу и технической сущности к заявляемому является чугун [3] содержащий, мас. Углерод 3,5-4,0 Кремний 2,0-3,0 Марганец 6,0-9,0 Хром 0,1-0,2 Ванадий 0,5-2,5 Алюминий 0,8-1,0 Железо остальное

Недостаток известного чугуна невысокая износостойкость в условиях ударно-абразивного износа в дроби.

Цель изобретения повышение ударно-абразивной износостойкости чугуна.

Эта цель достигается тем, что износостойкий чугун, содержащий углерод, марганец, кремний и железо, дополнительно содержит ниобий, медь, кальций и церий при следующем соотношении компонентов, мас. Углерод 3,1-4,5 Марганец 4,0-8,0 Кремний 0,5-1,0 Ниобий 2-5 Медь 1-2 Кальций 0,01-0,05 Церий 0,01-0,05 Железо остальное

Предлагаемый чугун в литом и термообработанном состоянии имеет преимущественно аустенитную металлическую основу и карбиды типов (Fe, Mn)3C и NbC. Повышение ударно-абразивной износостойкости достигается получением очень твердых карбидов ниобия преимущественно сферической формы, располагающихся в метастабильной аустенитной матрице. В процессе изнашивания аустенит претерпевает в поверхностном слое деталей превращение в мартенсит, сопровождающееся выделением избыточных дисперсных карбидов, что вызывает дополнительное повышение износостойкости.

Анализ известных составов чугунов показал, что содержание некоторых введенных в состав заявляемого чугуна элементов известно, например углерода, кремния, марганца. Однако применение этих концентраций указанных компонентов в известных чугунах не обеспечивает последним такие свойства, которые они проявляют в совокупности с новыми компонентами (Nb, Cu, Ca, Ce) в заявляемом техническом решении, а именно повышение ударно-абразивной износостойкости. Таким образом, предложенная совокупность ингредиентов придает изобретению новое качество.

При содержании в чугуне менее 3,1 углерода износостойкость чугуна снижается вследствие уменьшения количества карбидов. При содержании более 4,5 углерода износостойкость и вязкость падают в результате появления в структуре крупных заэвтектических карбидов, охрупчивающих чугун.

При концентрации марганца менее 4 в структуре увеличивается доля мартенсита и уменьшается количество аустенита, в связи с чем снижаются вязкость и износостойкость чугуна. Содержание более 8 марганца вызывает чрезмерную стабилизацию аустенита, что снижает эффект поверхностного самоупрочнения при изнашивании и уменьшает износостойкость сплава.

При содержании кремния ниже 0,5 уменьшается жидкотекучесть сплава, а увеличение его концентрации более 1 вызывает опасность частичной графитизации, что уменьшает износостойкость чугуна.

Уменьшение содержания ниобия ниже 2 значительно уменьшает долю карбидов повышенной твердости NbC, что вызывает падение износостойкости. Увеличение концентрации ниобия более 5 нецелесообразно, т.к. это не приводит к заметному росту износостойкости, однако существенно удорожает чугун.

Медь способствует стабилизации аустенита и повышает вязкость и прочность чугуна. Ее содержание менее 1 малоэффективно, а увеличение концентрации более 2 способствует графитизации и охрупчиванию сплава, что снижает его износостойкость.

Кальций и церий вводятся для уменьшения концентрации вредных примесей по границам зерен, улучшения механических и литейных свойств. Введение кальция в количествах меньших 0,01 заметного эффекта не дает, а добавки его более 0,05 вызывают удорожание чугуна.

Концентрации церия менее 0,1 малоэффективны, и более высокое содержание его чем 0,05 нецелесообразно, т.к. заметного улучшения износостойкости уже не происходит, однако это удорожает чугун.

Таким образом, заявляемая совокупность и концентрации легирующих элементов позволяют повысить ударно-абразивную износостойкость чугуна.

Экспериментальные составы чугунов были выплавлены в лабораторных условиях Мариупольского металлургического института. Выплавка осуществлялась в индукционной печи средней частоты ДСП 006 с кислой кварцитовой футеровкой тигля. Металл нагревали до 1450-1500оС, а разливка производилась при температуре 1380-1440оС в просушенные и прогретые песчано-глинистые формы. Отливки образцов подвергались нормализации при температуре 900-1000оС и отпуску при 200-250оС в течение 2 ч.

Испытания чугунов предложенных составов на ударно-абразивное изнашивание проводились на специальной установке, имитирующей работу быстроизнашивающихся деталей дробеметов. Принцип ее действия основан на ударно-абразивном изнашивании испытуемых образцов в абразивной среде металлической дроби, испытываемой в дробеметных аппаратах с размером дробинок 0,15-3 мм. Образцы закреплялись на рабочем валу, расположенном вертикально, навинченном на вал электродвигателя, развивающего 2850 об/мин. Вал с образцами помещался в стакан с дробью и обеспечивал вращение образцов в горизонтальной плоскости. В процессе работы установки дробь оказывала ударно-абразивное воздействие на образцы, оттеснялась к периферии, рикошетила и вновь вовлекалась образцами в процесс изнашивания. За эталон был принят серый чугун СЧ18, твердость ≈ HRC 15. Относительную износостойкость определяли как отношение потери веса испытуемых образцов за 100 мин изнашивания.

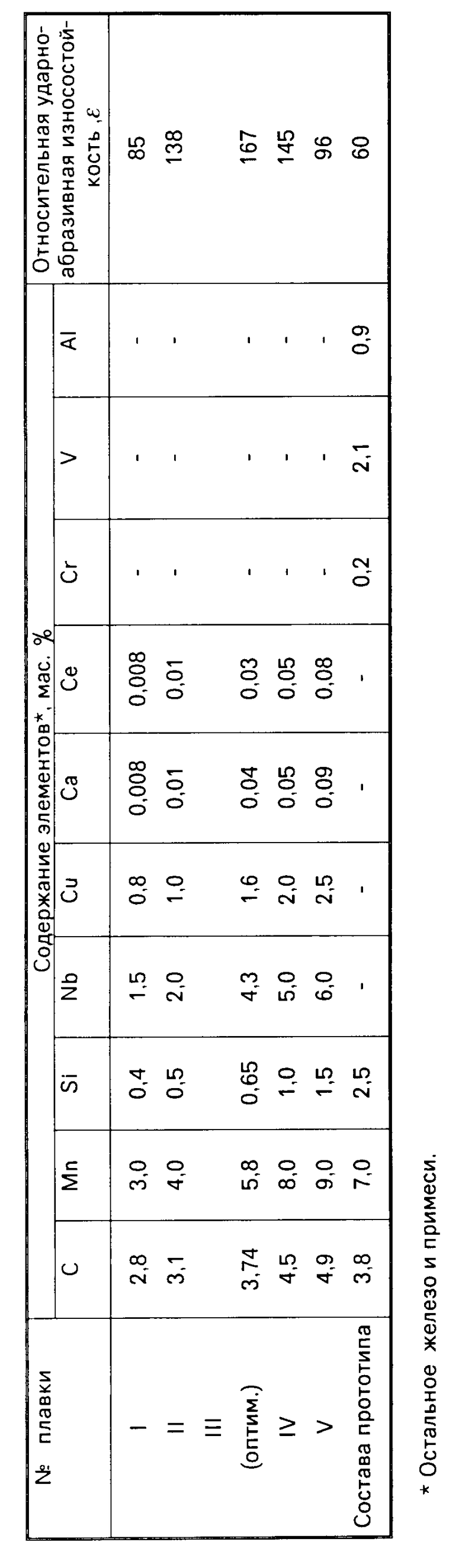

Химический состав и свойства чугунов приведены в таблице. Сравнение свойств чугунов показывает, что заявляемый чугун оптимального состава (плавка III) обладает ≈ в 2,5 раза большей ударно-абразивной износостойкостью в среде дроби по сравнению с чугуном, взятым за прототип.

Эффективность заявляемого технического решения заключается в экономии металла и снижении затрат на ремонт за счет повышения долговечности деталей дробеметов, изготавливаемых из чугуна предложенного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2040576C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2030478C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2011693C1 |

| СТАЛЬ | 1991 |

|

RU2017859C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2252976C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

Изобретение относится к области металлургии, в частности, к износостойким чугунам для работы в условиях ударно-абразивного износа. Износостойкий чугун, содержащий углерод, марганец, кремний и железо и дополнительно легированный ниобием, медью, кальцием и церием при следующем соотношении компонентов, мас. C 3,1 4,5, Mn 4 8, Si 0,5 1, Nb 2 5, Cu 1 2, Ca 0,01 0,05, Ce 0,01 0,05, Fe остальное. В литом и термообработанном состоянии имеет преимущественно аустенитную металлическую основу и карбиды типов (Fe, Mn)3C и NbC. Повышение ударно-абразивной износостойкости достигается получением очень твердых карбидов ниобия, преимущественно сферической формы, располагающихся в метастабильной аустенитной матрице. В процессе изнашивания аустенит претерпевает в поверхностном слое деталей превращение в мартенсит, сопровождающееся выделением избыточных дисперсных карбидов, что вызывает дополнительное повышение износостойкости. 1 табл.

ИЗНОСОСТОЙКИЙ ЧУГУН, содержащий углерод, марганец, кремний и железо, отличающийся тем, что он дополнительно содержит ниобий, медь, кальций и церий при следующем соотношении компонентов, мас.

Углерод 3,1 4,5

Марганец 4 8

Кремний 0,5 1,0

Ниобий 2 5

Медь 1 2

Кальций 0,01 0,05

Церий 0,01 0,05

Железо Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чугун | 1973 |

|

SU460321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-20—Публикация

1992-02-24—Подача