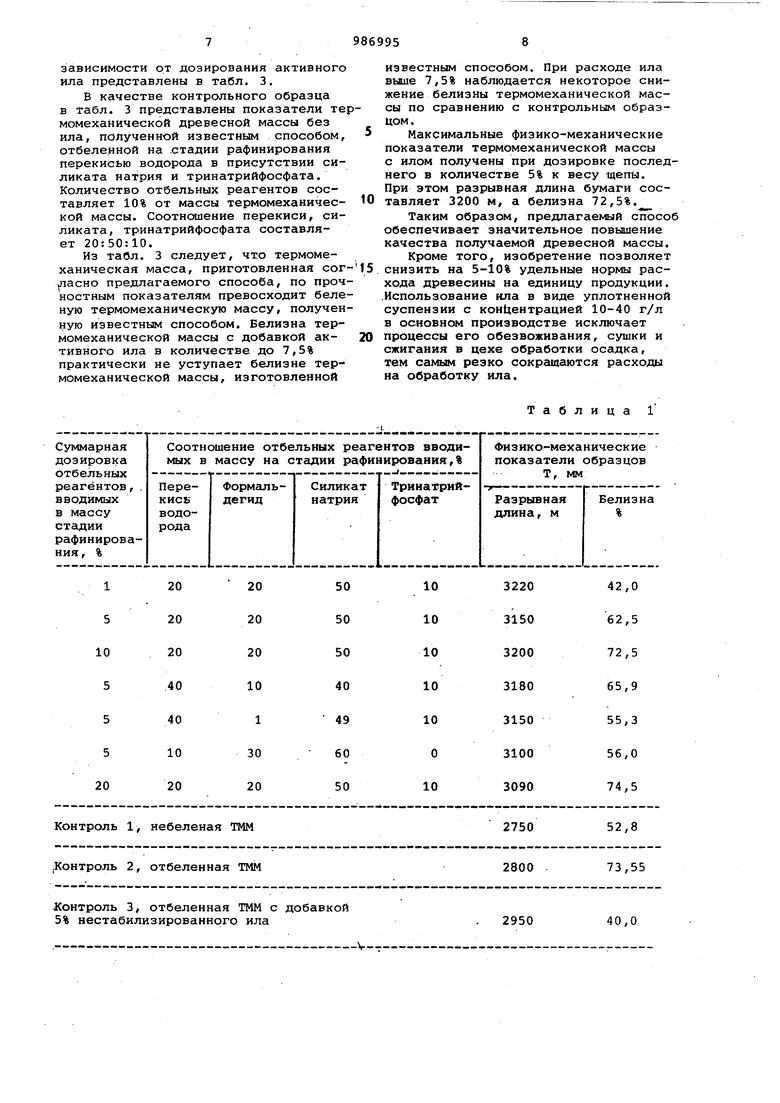

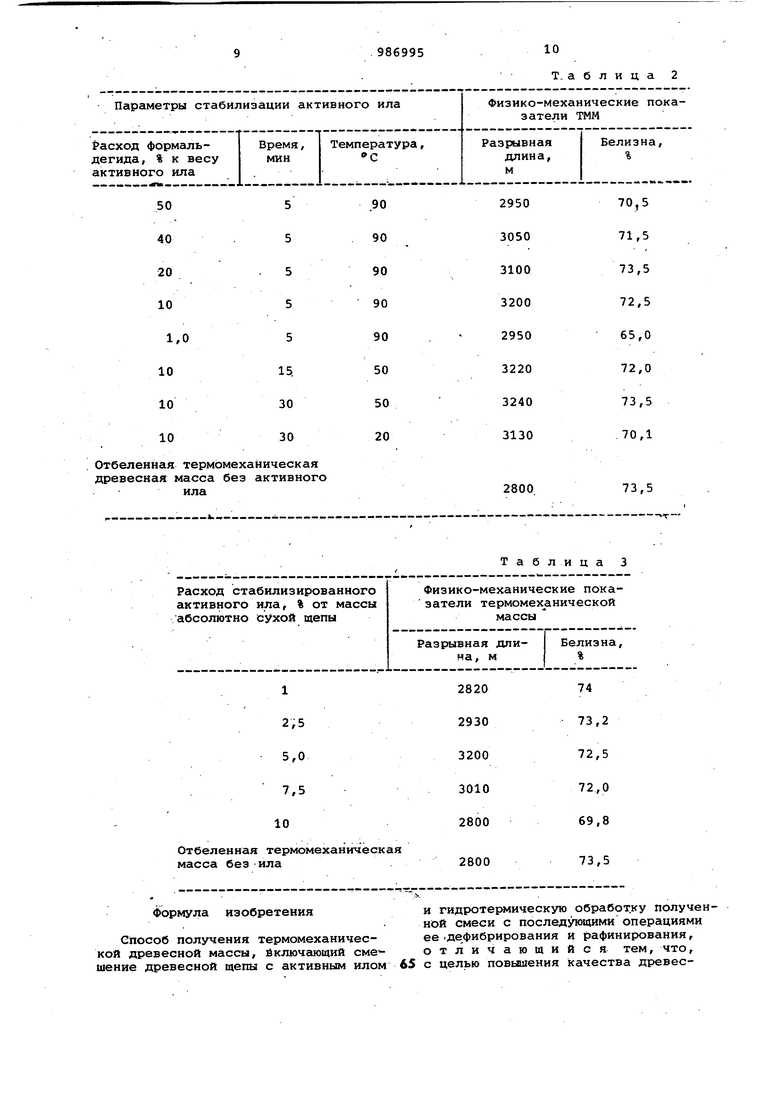

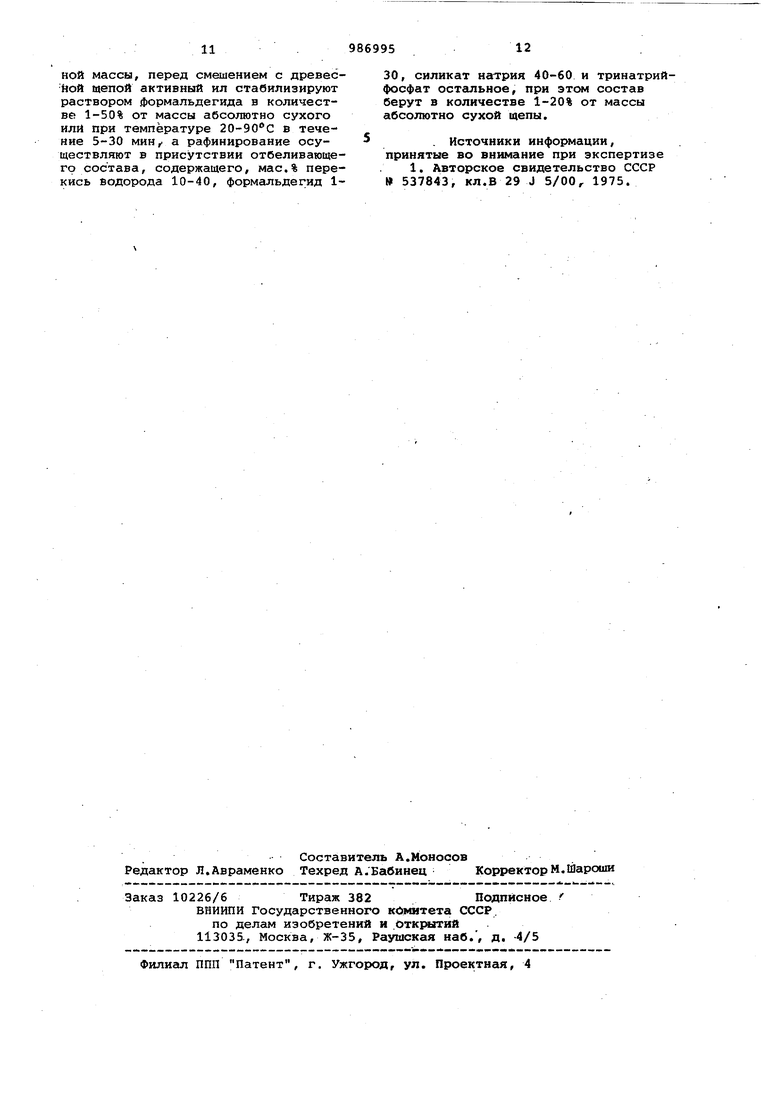

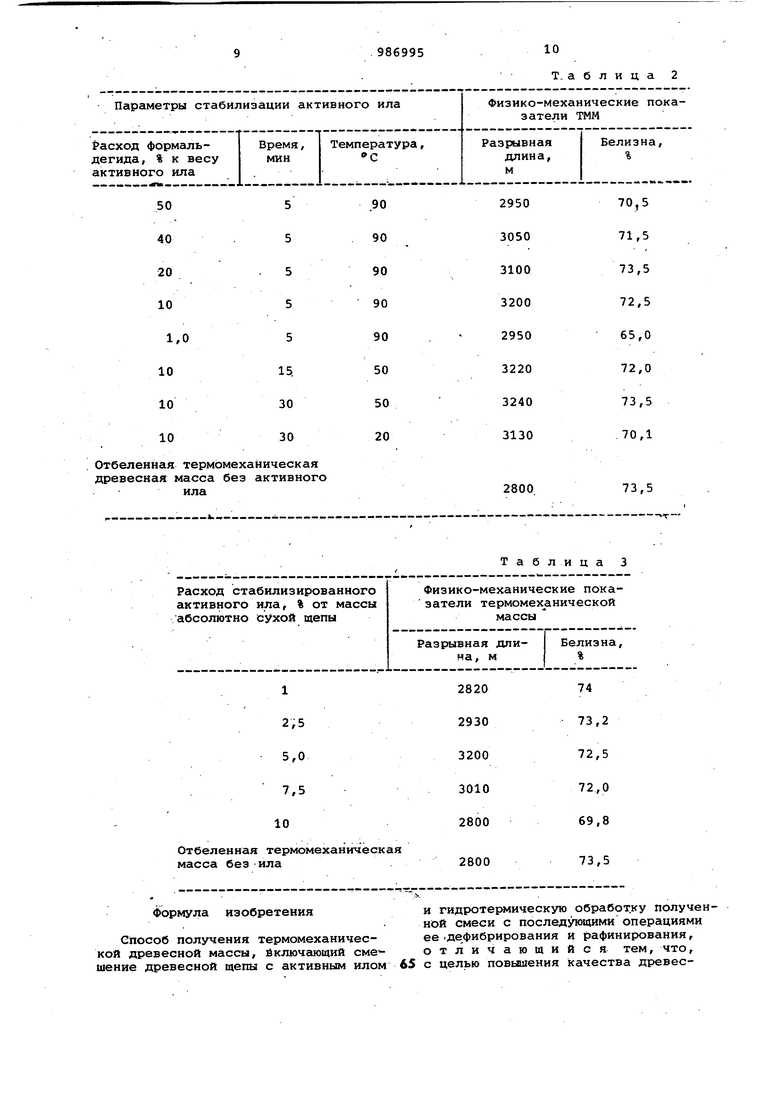

формальдегида в количестве 1-50% от массы абсолютно сухого ила при 2090 С 5-30 мин, а рафинирование осуществляют в присутствии отбеливающег состава, содержащего, мас.%: перекис водорода 10-40, формальдегид 1-30, силикат натрия 40-60 и тринатрий фос фат остальное, при этом состав беру в количестве 1-20% от массы абсолютно сухой щепы. Способ осуществляют следующим образом. Избыточный активный ил со станции биологической очистки промстоков в виде суспензии 0,5-4,0%-ной концентрации обрабатывают растворами формальдегида в количестве от 1 до 50% по сухому веществу к весу сухого активного ила. Температуру обработки варьируют от 20 до . Время обработки от 5 до 30 мин. В процессе обработки ила формальдегидом происходит стабилизация липидно-белкового комплекса активного ила за счет которой липидно-белковый комплекс активного ила приобретает устойчивость к воздействию отбеливающих реагентов. Как следствие этого активный ил в .дальнейшем технологическом процессе не мешает процессу отбелки термомеханической масСтабилизированный активный ил со щепой вводят в подогреватели дефибраторов и подвергают гидротермическоА обработке при параметрах, принятых для обработки щепы в процессе приготовле.ния термомеханической массы. Время гидротермической обработки щепы составляет 2-10 мин, а температура гидротермической обработки 100140 С. Дозировка стабилизированного активного ила осуществляется в количестве от 1 до 10% к весу щепы. Обработанную в подогревателе смесь дефибрируют, обрабатывают отбе ливгиощим составом, содержащим перекись водорода, формальдегид, силикат натрия в описанных соотношениях. Дозировку отбеливающего состава юсуществляют в количестве от 1 до 20% от массы абсолютно сухой щепы. Волокнистую массу с отбеливеиощими реагентами рафинируют до требуемой степени разработки волокна. Пример 1. В лабораторных услови ях приготавливают термомеханическую древесную массу со стабилизированным активным илом по следующей технологии. В подогреватель лабораторного де фибратора помещают 400 г еловой щепы 20% влажности. Стабилизацию актив ного ила предварительно осуществляют формальдегидом из расчета 10% формальдегида к весу ила, параметры стабилизации следующие: время стабилизации - 5 мин температура стабилизации - . Стабилизированный ил в количестве 5% по сухому веществу от массы абсолютно сухой щепы смешивают со щепой. Полученную смесь подвергают гидротермической обработке при температура насыщенного пара 5 мин и дефибрируют. Размолотую массу обрабатывают отбеливающими реагентами в количестве от 1 до 20% к весу массы. В качестве отбеливающих реагентов используют перекись водорода, формальдегид, силикат натрия, тринатрий фосфат в различных процентных соотношениях. Отбельные реагенты вводят в массу раздельно друг от друга. После обработки массы отбельными реагентами ее концентрацию доводят горячей водой до 30%. Обработанную массу рафинируют на лабораторном рафинаторе до степени поюла, равной . Температура массы при размоле на рафинаторе составляет . Размолотую массу выдерживают 30 мин. После выдержки из полученной массы изготавливают отливки весом 50 г/и, у которах. определяют разрывную длину и степень белизны. Физико-механические показатели отливок в зависимости от количества отбеливсцощих реагентов и их процентного соотношения приведены в табл.1. Для сравнения в таблице также представлены физико-механические показатели отливок термомеханической массы, приготовленной по следующей технологии. Контроль 1. Термомеханическая масса (ТММ), полученная из еловой щепы без добавок активного ила и отбеливающих реагентов, при описанных параметрах гидротермической обработки и размола. Контроль 2. Термсмеханическая масса, полученная из еловой щепы без добавок активного ила, обработанная перед рафинированием перекисью водорода в присутствии силиката натрия и тринатрийфосфата в количестве 10% к весу массы, в соотнсшении 20:50:10. Контроль 3. Термомеханическая масса, полученная при соответствующих параметрах из еловой щепы с добавкой 5% нестабилизированного активного ила, обработанная перед рафинированием перекисью водорода в присутствии силиката натрия и тринатрийфосфата в количестве 10% к весу массы, Всоотисшении 20:50:10. .Из табл. 1 (контроль 3) следует, что терм(1еханическая масса, полученная путем совместной гидротермической обработки и размола щепы с исходным нестабилизированным) активньм илом, отбеленная на стадии рафинирования перекисью водорода в присутствии тринатрийфосфата имеет низкую степень белизны. Белизна массы с нестабилизированным илом значительно уступает белизне отбеленной в тех же условиях термомеханической массы без ила (40,0% против 73,5% в контроле 2) и, кроме того, уступает белизне неотбеленной термомеханической массы без ила (40,0% против 52,8%) т.е. активный ил проявляет вредную функцию ингиби тора отбелки термомеханической массы. . Также из табл. 1 следует, что пре варительная стабилизация активного ила формальдегидом с последующим получением термомеханической массы и отбелкой ее на стадии рафинирования отбельными реагентами с дополнительной дозировкой формальдегида позволяет устранить ингибируюшее дей ствие ила на процесс отбелки термомеханической массы и получить беленую термомеханическую массу высокой степени белизны с повышенными прочностными характеристиками. Так, пок затель белизны термомеханической ма сы, приготовленной согласно предлагаемого способа, не уступает показа телю белизны термомеханической маесы без ила, отбеленной перекисью во дорода в присутствии силиката натри и тринатрий фосфата (72,5% против 73,5%). Прочностные показатели отбе ленной термомеханической массы с ИЛО1 выше прочностных показателей отбеленной термомеханической массы без ила (разрывная длина соответственно составляет 3200 м против 2800 м). П р и м е р 2. По технологии, описанной в примере 1, приготавливают беленую термомеханическую массу со стабилизированным активным илом. Расход стабилизированного активного ила составляет 5% от массы щепы. Термомеханическую массу на стадии рафинирования обрабатывают смесью отбельных реагентов в количестве 10% к весу массы, содержащей перекись водорода, формальдегид, силикат натрия, тринатрийфосфат (вес.%) при соотношении 20:2Q:50:10. Предварительную стабилизацию активного ила осуществляют формальдегидом. Дозировку формёшьдегида варьи руют от 1 до 50% к весу сухого ила. Температуру стабилизации варьируют от 20 до . Из полученной термомеханической массы изСотавливают отливки весом 50 г/м, у которых определяют разрывную длину и белизну. Параметры стабилизации активного :кла и физико-механические характерис тики полученных образцов термомеханической маСсы представлены в табли-. це 2. В качестве контрольного образца приведены показатели термомеханической массы без ила, отбеленной перекисью водорода в присутствии силиката натрия и трннатрий фосфата. Соотношение перекиси водорода к гиликату натрия и тринатрийфосфата 20г50:10. Из табл. 2 следует, что предварительная стабилизация активного ила формальдегидом позволяет получать термомеханическую древесную массу,, не уступающую по белизне термомеханической массе без ила, полученной известным способом, отбеленной перекисью водорода в присутствии силиката натрия и тринатрийфосфата. Прочностные характеристики полученной терФломеханической массы превышают прочностные характеристики известной термомеханической массы. Так, разрывная длина отливок, изготовленных из термомеханической массы с активным илом, предварительно обработанным 20% формальдегида 90°С 5 мин, составляет 3100 м, тогда, как разр«: вная длина отбеленной термомеханической массы без ила (контроль) составляет 2800 м. Из табл, 2 также следует, что основным фактором, определяющим белизну термомеханической массы с илом является расход формальдегида в процессе его с абилизации. При расходе формальдегида 20% к весу ила белизна полученной массы составляет 73,5%, при расходе формальдегида 1% к весу иЛа белизна составляет 65%. Время и температура стабилизации активного существенного влияния на степень белизны готовой термомеханической массы не оказывают и поэтому могут быть выбраны из условии экономичности процесса. Пример 3. Стабилизированный активный ил дозируют в количестве от 1 до 10% к весу еловой щепы в подогреватель дефибратора, где совместно со щепой подвергают гидротермической обработке насыщенным паром при 120С 5 мин. Пропаренную смесь дефибрируют, размалывают. Полученную массу обрабатывают смесью отбельных реагентов в количестве 10% к весу массы, содержащей перекйсё водорода, формальдегид, тринатрийфосфат в соотнсяиении 20:20:50:10, рафинируют до степени помола 7 О ШР. выдерживают отливки весом 50 г/м , у которых определяют разрывнук длину и степень белизны.. Предварительную стабилизацию активного ила осуществляют обработкой формальдегидом в количестве 10% к весу,ила при 5 мин. Физико-механические показатели образцов термомеханической массы в

зависимости от дозирования активного ила представлены в табл. 3.

В качестве контрольного образца в табл. 3 представлены показатели термомеханической древесной массы без ила, полученной известным способом, отбеленной на .стадии рафинирования перекисью водорода в присутствии силиката натрия и тринатрийфосфата. Количество отбельных реагентов составляет 10% от массы термомеханической массы. Соотношение перекиси, силиката, тринатрийфосфата составляет 20:50:10.

Из табл. 3 следует, что термомеханическая масса, приготовленная согyiacHO предлагаемого способа, по прочностным показателям превосходит беленую термомеханическ5гю массу, полученную известным способом. Белизна термомеханической массы с добавкой актинного ила в количестве до 7,5% практически не уступает белизне термомеханической массы, изготовленной

известным способом. При расходе ила выше 7,5% наблюдается некоторое снижение белизны термомеханической массы по сравнению с контрольным образцом.

Максимальные физико-механические показатели термомеханической массы с илом получены при дозировке последнего в количестве 5% к весу щепы. При этом разрывная длина бумаги составляет 3200 м, а белизна 72,5%.

Таким образом, предлагаемый спосо обеспечивает значительное повышение качества получаемой древесной массы.

Кроме того, изобретение позволяет снизить на 5-10% удельные нормы расхода древесины на единицу продукции. .Использование ила в виде уплотненной суспензии с концентрацией 10-40 г/л в основном производстве исключает процессы его обезвоживания, сушки и сжигания в цехе обработки осадка, тем самым резко сокращаются расходы на обработку ила.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ, ПРИГОДНОЙ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2006 |

|

RU2391453C2 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU406993A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ отбелки древесной массы | 1979 |

|

SU796281A1 |

| ПЕРЕКИСНО-ЩЕЛОЧНАЯ ОБРАБОТКА ОТХОДОВ НА ИНТЕГРИРОВАННОМ НЕЙТРАЛЬНО-ЩЕЛОЧНОМ ЦЕЛЛЮЛОЗНО-БУМАЖНОМ КОМБИНАТЕ | 2010 |

|

RU2495177C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2009 |

|

RU2445413C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ отбелки древесной массы | 1978 |

|

SU821616A1 |

Контроль 3, отбеленная ТММ с добавкой 5% нестабилизированного ила

2950

40,0

Параметры стабилизации активного ила

Температура,

Время, мин

5 5

5

Отбеленная термомеханическая древесная масса без активного ила - Расход стабилизированного активного ила, % от массы абсолютно сухой щепы 1 2,5 5,0 7,5 10 Отбеленная термомеханическ масса без ила Формула изобретения Способ получения термомеханической древесной массы, включающий сме-шение древесиой щепы с активным илом

Т, аблица 2

Физико-механические показатели тмн

Белизна,

Разрывная С длина, м

70,5

2950 71,5 3050 3100 73,5 72,5 3200 2950 65,0 3220 72,0 73,5 3240 70,1 3130

2800

73,5 ;.тТаблица 3 Физико-механические пока затели термомех анической массы Разрывная дли- Белизна, на, м % 282074 293073,2 320072,5 ЗОЮ72,0 280069,8 280073,5 и гидротермическую обработку полученной смеси с последующими операциями ее .дефибрирования и рафинирования, отличающийся тем, что, 65 с целью повышения качества древесной массы, перед смешением с древесйой «епой активный ил стабилизируют раствором формальдегида в количестве 1-50% от массы абсолютно сухого или при температуре 20-90 0 в течение 5-30 мин а рафинирование осуществляют в присутствии отбеливающего состава, содержащего, мас.% перекись водорода 10-40, формальдегид 130, силикат натрия 40-60 и тринатрийфосфат остальное, при этом состав берут в количестве 1-20% от массы абсолютно сухой щепы.

. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-07—Публикация

1981-05-18—Подача