(54) СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЭТАНИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446854C1 |

| Способ стабилизации углеводородного газового конденсата | 1981 |

|

SU1005851A1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОГО ФЛЮИДА И ДЕЭТАНИЗАЦИИ КОНДЕНСАТА | 2003 |

|

RU2243815C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С БОЛЬШИМ СОДЕРЖАНИЕМ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500453C1 |

| Способ стабилизации газового конденсата | 1982 |

|

SU1198096A1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ХЛАДАГЕНТА НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493898C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

1

Изобретение относится к переработке нестабильного конденсата и может быть использовано при его стабилизации в газовой промышленности.

Известен способ стабилизации газового конденсата, заключающийся в последовательной декомпрессии и сепарации сырья 1.

Недостаток этого способа - большие потери пропана и бутана с газами-стабилизации, не отвечающими треббваниям существующих, стандартов. Дальнейший транспорт этих газов невозможен без их многоступенчатого дожатия. Поэтому газы стабилизации обычно сжигаются.

Наиболее близким к предлагаемому является способ стабилизации газового конденсата, включающий сепарацию исходного сырья в .сепараторе под давлением 18- 22 кг/см2, деэтанизацию в абсорбционноотпарной колонне (АОК) с подачей части жидкости из сепаратора на орошение, а остальной после подогрева до 120-150°С в качестве питания в середину колонны и стабилизацию деэтанизированного конденсата в ректификационной колонне. Паровой поток образуется с помощью огневой печи. Верхним продуктом АОК является

метан-этановая фракция, которая обычно соединяется с газом сепарации и после компримирования направляется в магистральный газопровод, а нижним продуктом АОК является деэтанизированный конден5 сат, подаваемый на стабилизацию в ректификационную колонну 2.

Недостатком указанного способа является высокая энергоемкость, что связано с большим расходом горючего в огневой пе,Q чи и затратами на последующую компрессию газов деэтанизации. Кроме того, стабильный конденсат, выходящий с установки, имеет высокую температуру (170-180°С) и его дальнейшее охлаждение осуществ ляется в воздушных холодильниках, также

15 являющихся весьма энергоемкими.

Цель изобретения - снижение энергоемкости процесса за счет снижения тепловой нагрузки.

Указанная цель достигается тем, что в способе стабилизации газового конденса та, включающем сепарацию исходного сырья в сепараторе, деэтанизацию в абсорбционно-отпарной колонке с подачей части жидкости из сепаратора на орошение, а остальной в качестве питания в середину колонны, и стабилизацию деэтанизированного конденсата в ректификационной колонне, газовый поток сепаратора нагревают до температуры куба абсорбционно-отпарной колонны и подают в ее нижнюю часть.

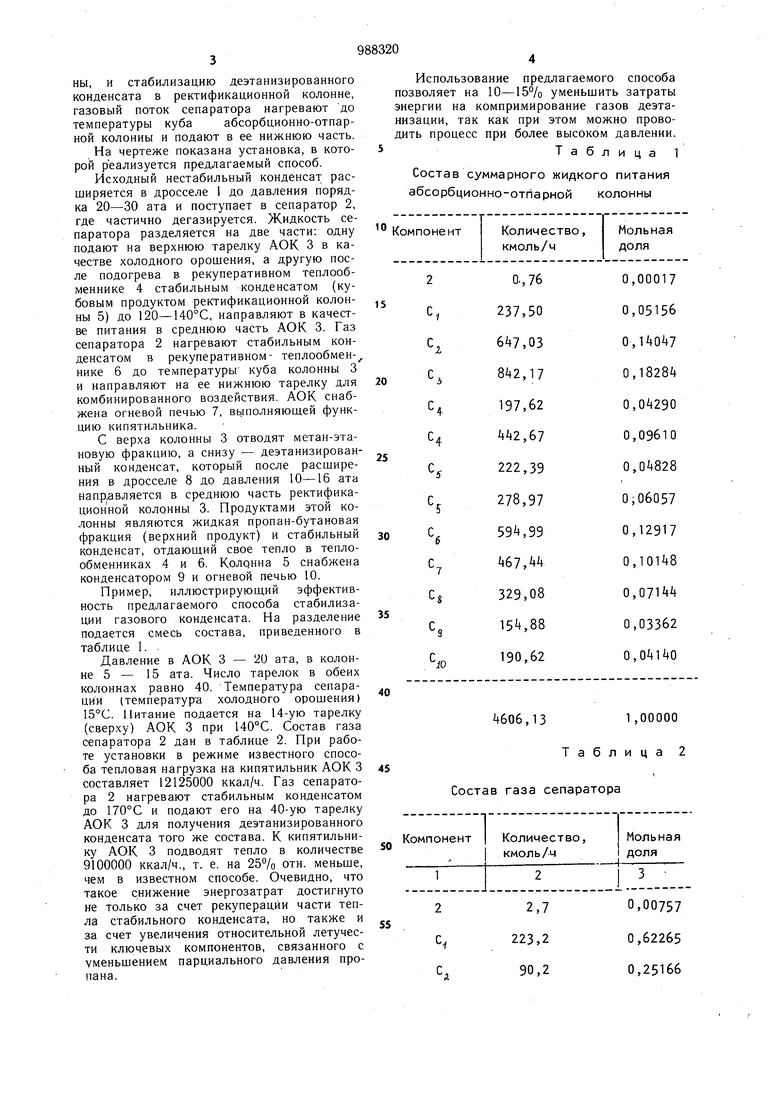

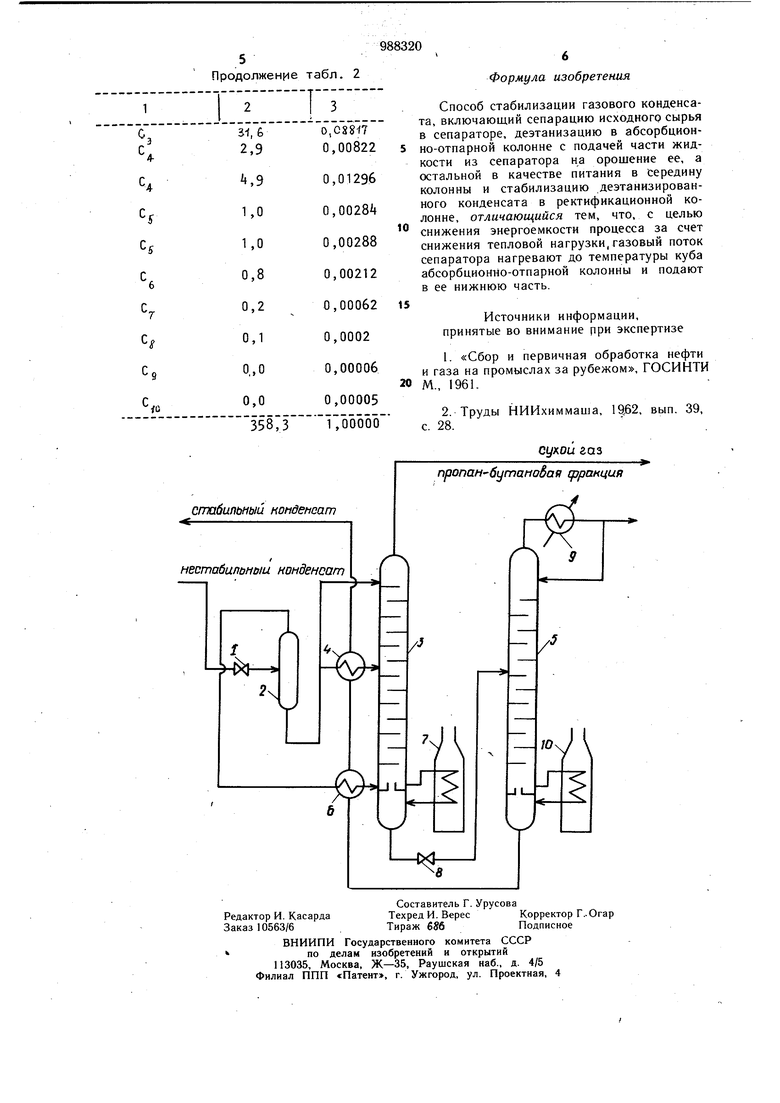

На чертеже показана установка, в которой реализуется предлагаемый способ.

Исходный нестабильный конденсат расширяется в дросселе 1 до давления порядка 20-30 ата и поступает в сепаратор 2, где частично дегазируется. Жидкость сепаратора разделяется на две части: одну подают на верхнюю тарелку АОК 3 в качестве холодного орошения, а другую после подогрева в рекуперативном теплообменнике 4 стабильным конденсатом (кубовым продуктом ректификационной колонны 5) до 120-140°С, направляют в качестве питания в среднюю часть АОК 3. Газ сепаратора 2 нагревают стабильным конденсатом в рекуперативном- теплообменнике 6 до температуры куба колонны 3 и направляют на ее нижнюю тарелку для комбинированного воздействия. АОК снабжена огневой печью 7, вь1полняюш,ей функцию кипятильника.

С верха колонны 3 отводят метан-этановую фракцию, а снизу - деэтанизированный конденсат, который после расширения в дросселе 8 до давления 10-16 ата направляется в среднюю часть ректификационной колонны 3. Продуктами этой ко.лонны являются жидкая пропан-бутановая фракция (верхний продукт) и стабильный конденсат, отдающий свое тепло в теплообменниках 4 и 6. Колонна 5 снабжена конденсатором 9 и огневой печью 10.

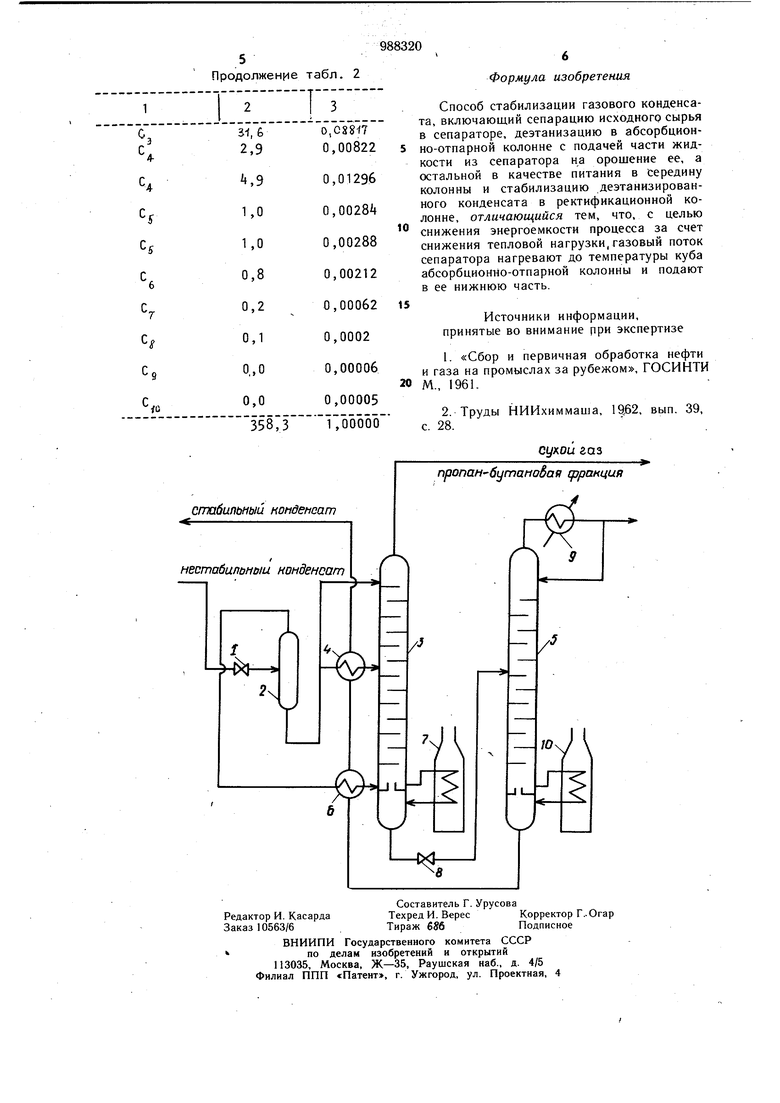

Пример, иллюстрирующий эффективность предлагаемого способа стабилизации газового конденсата. На разделение подается смесь состава, приведенного в таблице 1.

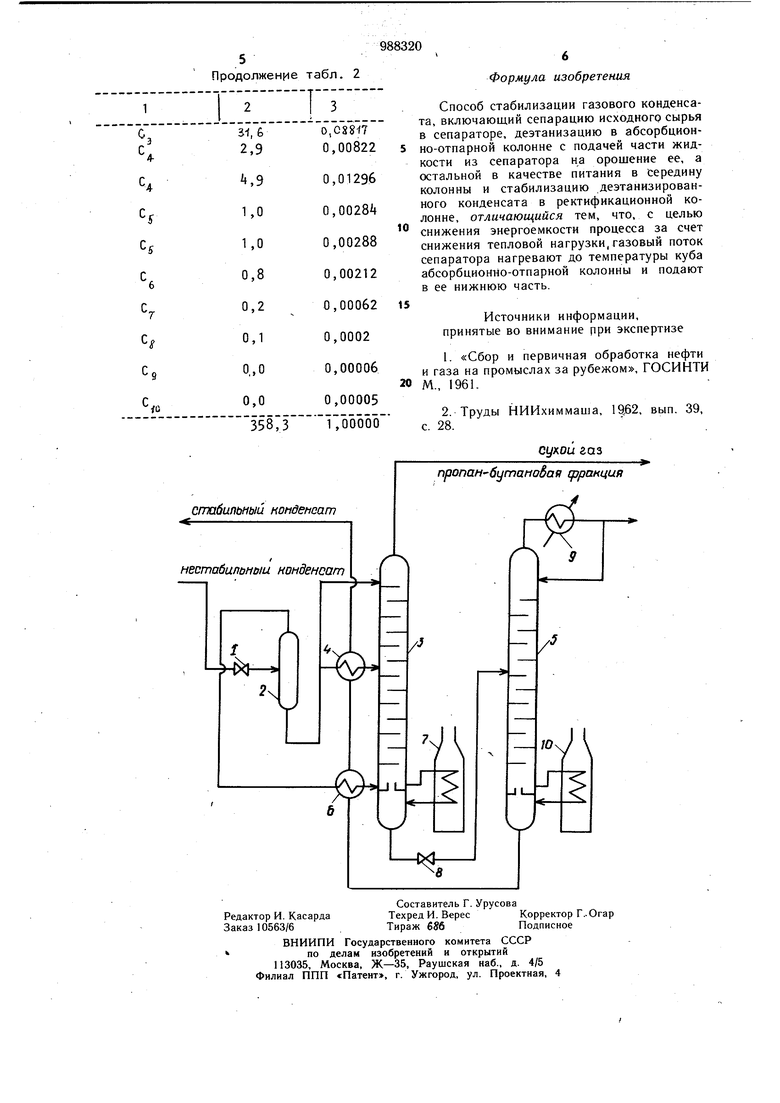

Давление в АОК 3 - 20 ата, в колонне 5 - 15 ата. Число тарелок в обеих колоннах равно 40. Температура сепарации (температура холодного орощения) 15°С. Питание подается на 14-ую тарелку (сверху) АОК 3 при 140°С. Состав газа сепаратора 2 дан в таблице 2. При работе установки в режиме известного способа тепловая нагрузка на кипятильник АОК 3 составляет 12125000 ккал/ч. Газ сепаратора 2 нагревают стабильным конденсатом до 170°С и подают его на 40-ую тарелку АОК 3 для получения деэтанизированного конденсата того же состава. К кипятильнику АОК 3 подводят тепло в количестве 9100000 ккал/ч., т. е. на 25% отн. меньше, чем в известном способе. Очевидно, что такое снижение энергозатрат достигнуто не только за счет рекуперации части тепла стабильного конденсата, но также и за счет увеличения относительной летучести ключевых компонентов, связанного с уменьшением парциального давления пропана.

Использование предлагаемого способа позволяет на 10-15% уменьшить затраты энергии на компримирование газов деэтанизации, так как при этом можно проводить процесс при более высоком давлении.

Таблица 1

Состав суммарного жидкого питания абсорбционно-отпарной колонны

4606,131,00000

Таблица 2 Состав газа сепаратора

Авторы

Даты

1983-01-15—Публикация

1981-04-01—Подача