сл

с

сл 1 Изобретение относится к переработ Кб нестабильного конденсата, содержёщего ингибитор гидратообразования (метанол) Ti растворенные соли,уи может быть использовано в нефтяной и газовой промышленности. Известен способ стабилизации газо вого конденсата, заключающийся в последовательной декомпрессии и сепарации сырья Ll Недостаток этого способа - большие потери пропана и бутана с газами стабилизации, не отвечающими требованиям существующих стандартов. Даль нейшая транспортировка этих газов невозможна из-за их многоступенчатого дожатия, поэтому газы стабилизации обычно сжигаются. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ стабилизации углеводородного газового конденсата, включающий сепарацию исходного сырья под давлением 18-22 кг/см с подачей части жидкоети со стадии сепарации на орошение, а остальной после подогрева до ратуры 120-150 С - в качестве питания в середину колонны, и подачу час ти жидкости куба колонны на ректификацию. Остальную часть жидкости куба колонны подают на сжигание в огневую печь для получения парового пото ка , который затем возвращают в абсорбционно-отпарную колонну (АОК)23 Однако для этого способа характерна недостаточно высокая эффективность процесса стабилизации за счет того, что содержащиеся IB газовом кон денсате минеральные соли, отлагаясь на стенках аппаратуры, приводят ее в нерабочее состояние. Кроме того, в конденсате в заметном количестве (2,5 г/л) растворяется ингибитор гидратообразования (метанол), и.он безвозвратно теряется. Недостатками данного способа являются также высокая энергоемкость, что связано с большим расходом горючего в огневой печи, и затраты на последующую декомпрессию газов диэтанизации до давления газа 5070 кг/см 1 Целью изобретения является повышение эффективности процесса за счет предотвращения отложения солей на стенках оборудования, снижения потерь ингибитора гидратообразования и энергоз атрат. si Поставленная цель достигается тем, что согласно способу стабилизации углеводородного газового конденсата, включающему сепарацию конденсата под давлением 18-22 кг/см, деэтанизацию по давлением в абсорбционноотПарной колонне с использованием в качестве питания колонны части нагретой до 120-150 С жидкости со стадии сепарации, отвод кубового остатка колонньГ и его разделение на два потока, первый из которых направляют на ректификацию, а второй подают на сжигание, кубовый остаток, подаваемый на сжигание, смешивают с водой в весовом соотношении 1-, 0:1-8,5 а из колонны выше уровня ввода питания отбирают водометанольный раствор. При этом деэтанизацию осуществляют под давлением 30-50 кг/см . Данный способ позволяет предотвратить солеотло ение в аппаратуре, сократить потери ингибитора - метанола - на 30-32%, сократить расход топливного газа за счет повышения относительной летучести ключевых компонентов, а также на 15 уменьшить затраты на дожатие газов за счет повышения давления в АОК. Соотношение вода - углеводороды определяется либо требуемым давлением газов стабилизации на выходе из АОК, либо температурой куба. При этом в первом случае зависимым параметром является температура куба, а во втором - давление в колонне. Способ стабилизации газового конденсата осуществляют следующим образом. Исходный нестабильный конденсат при давлении 30 ата и выше подают в сепаратор, где частично дегазируют. Жидкость сепаратора разделяют на две части, одну из которых подают на верхнюю тарелку в колонну в качестве холодного орошения, а другую после подогрева в рекуперативном теплообменнике стабильным конденсатом до температуры порядка 140-150 0 направляют в качестве питания в среднюю часть АОК. Верхний продукт АОК - фракцию углеводородов Cj-Ci2 - компримируют и направляют в магистральный газопровод. Кубовый остаток этой колонны, представляющий собой смесь,деэтанизированного конденсата и обогащенного солями водного раствора, в фазовый разделитель где водная

часть под действием сил гравитации отделяется от углеводородов. Последние через дроссель вводят в ректификационную колонну-стабилизатор, в котором получают пропан-бутановую фракцию (верхний продукт) и стабильный конденсат. Водный раствор из фазового разделителя в количестве, несколько превышающем содержание в исходном сырье, выводится из системы. В оставшуюся часть его вводят свежую воду, прокачивают через печь и подают под глухую тарелку АОК для ор,ганизацим rfapoBoro потока углеводоPjpflOB.

Присутствие паров воды в паровом потоке АОК обеспечивает экстрагирова.ние из конденсата содержащихся в нем

солей и метанола.

5 Из АОК в сечении, расположенном несколько выше уровня ввода питания, выводят водометанольный раствор.

Водный раствор солей в смеси с диэтанизированным конденсатом отвоto дят из куба АОК.

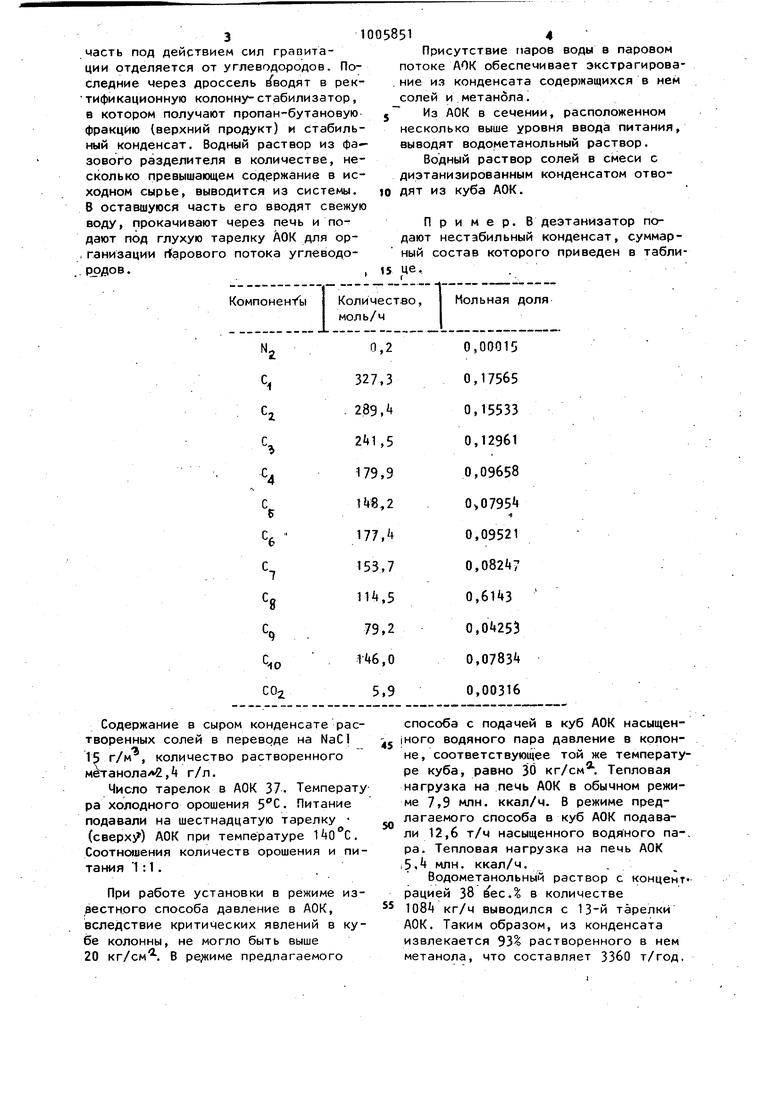

Пример. В деэтанизатор подают нестабильный конденсат, суммарный состав которого приведен в табли15 це.. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации газового конденсата | 1981 |

|

SU988320A1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2477301C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОГО ФЛЮИДА И ДЕЭТАНИЗАЦИИ КОНДЕНСАТА | 2003 |

|

RU2243815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2008 |

|

RU2403948C2 |

| Способ стабилизации газового конденсата | 1981 |

|

SU1118666A1 |

1. СПОСОБ СТАБИЛИЗАЦИИ УГ ЛЕВОДОРОДНОГО ГАЗОВОГО КОНЛЕНСАТА, включающий сепарацию ,конденсата под давлением 18-22 кг/см, деэтанизацию под давлением в абсорбционно-отпар.ной колонне с использованием в качестве питания колонны части нагретой до 120-150 С жидкости со стадии сепарации, отвод кубового остатка колонны и его;разделение на два по.тока, первый из которых направляют на ректификацию, а второй подают на сжигание, отличающийся ; тем, что, с целью повышения эффективности процесса за счет предотвращения отложения солей на стенках оборудования, снижения потерь ингибитора гидралообразования и энергозатрат,кубовый 1 остаток, подавае 1Й на сжигание, смешивают с водой в весовом соотношении ,0:1-8,5, а из колонны выше уровня ввода питания отбирают водометаlif нольный раствор. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что деэтанизацию осуществляют под давлением 30-50 кг/см.

Содержание в сыром конденсате растворенных солей в переводе на NaCl 15 г/м , количество растворенного метанолал, г/л.

Число тарелок в АОК 37. Температу ра холодного орошения . Питание подавали на шестнадцатую тарелку (cBepxj) АОК при температуре 140 С. Соотношения количеств орошения и питания 1:1.

При работе установки в режиме изэестного способа давление в АОК, вследствие критических явлений в кубе колонны, не могло быть выше 20 кг/см. В предлагаемого

способа с подачей в куб АОК насыщен, jHoro водяного пара давление в колонне, соответствующее той же температуре куба, равно 30 кг/см. Тепловая нагрузка на печь АОК в обычном режиме 7,9 млн. ккал/ч. В режиме предлагаемого способа в куб АОК подавали 12,6 т/ч насыщенного водяного па-, ра. Тепловая нагрузка на печь АОК i5.4 млн. ккал/ч.

Водометанольный раствор с концент рацией 38 ес.% в количестве IDS кг/ч выводился с 13-й тарелки АОК. Таким образом, из конденсата извлекается 93% растворенного в нем метанола, что составляет 3360 т/год,

5 1005851«

Расчеты показывают, что использо-на 15 затраты на дожатие газов девание предлагаемого способа позво-этанизации за счет повышения давлелит за счет повышения относительнойния в АОК. Одновременно обеспечивает-,

летучести ключевых компонентов сни-ся обессоливание конденсата и экстзить на 30-32% расход топливногоs ракции практически всего растворенгаза в печи деэтанизатора, сократитьнего в конденсате метанола.

Авторы

Даты

1983-03-23—Публикация

1981-06-29—Подача