(54) УСТРОЙСТВО ДЛЯ УБОРКИ ПРОСЫПИ ПОД КОНВЕЙЕРОМ

1

Устройство относится к конвейеростроению, а именно к устройствам для уборки аросыпи под конвейером, и может быть использовано на дробильных, обогатительных, агломерационных фабриках для механизации и автоматизации операций по уборке просыпи транспортируемых грузов под ленточными конвейерами.

По основному авт. св. № 939361, известно устройство для уборки просыпи под конвейером, включающее петлю ленты, запасованной на отклоняющем ролике и соединенной тяговыми канатами с двухбарабанной лебедкой, с переменным щагом с воз.можвостью осевого с.мещения закреплены ходовые катки-, взаимодействующие с разными верхней Нижней ветви ленты направляющими 1 .

Недостатками данного устройства являются возникновение динамических нагрузок на элементы отклоняюн1.его ролика и ходовых катков при огибании петлей ленты отклоняющего ролика, а также истирание внутренней о,бкладки петли ленты при взаимодействии ее верхней ветви с осями встречных ходовых катков нижней ветви, сопровождающееся дополнительным расходом

энергии при работе устройства. Такое выполнение снижает надежность работы устройства.

Цель изобретения - повыщение надежности работы устройства и снижение его энергоемкости.

Указанная цель достигается тем, что в устройстве для уборки просыпи под конвейером, включающем охватывающую отклоняющий ролик петлю ленты, соединенной тяговыми канатами с лебедкой и и.меющей ходовые катки, расположенные на опорной поверхности, опорная поверхность выполнена в виде внешней нижней направляющей для ходовых катков верхней части петли ленты и внутренней верхней направляющей 15 для ходовых катков нижней части петли ленты, при этом в зоне отклоняющего ролика направляющие имеют расходящиеся скрещивающиеся свободные концевые части, а ходовые катки снабжены внутренними втулками, установленными с возможностью их осевого смещения.

Приче.м ходовые катки могут быть снабжены цилиндрическими поворотными обоймами, закрепленными по краям ленты с зазором относительно нее посредством крон-.

штейнов со стопорными элементами, при этом внешняя поверхность отклоняюш,его ролика выполнена упругой.

Кроме того, внешняя поверхность отклоняюш.его ролика выполнена из расположенных вдоль его продольной оси и на расстоянии одна относительно другой планок каждая из которых установлена посредством ;5) навстречу одна другой плоских пружин.

Отк;1О 1яющий ролик может быть выполнеу также надувным.

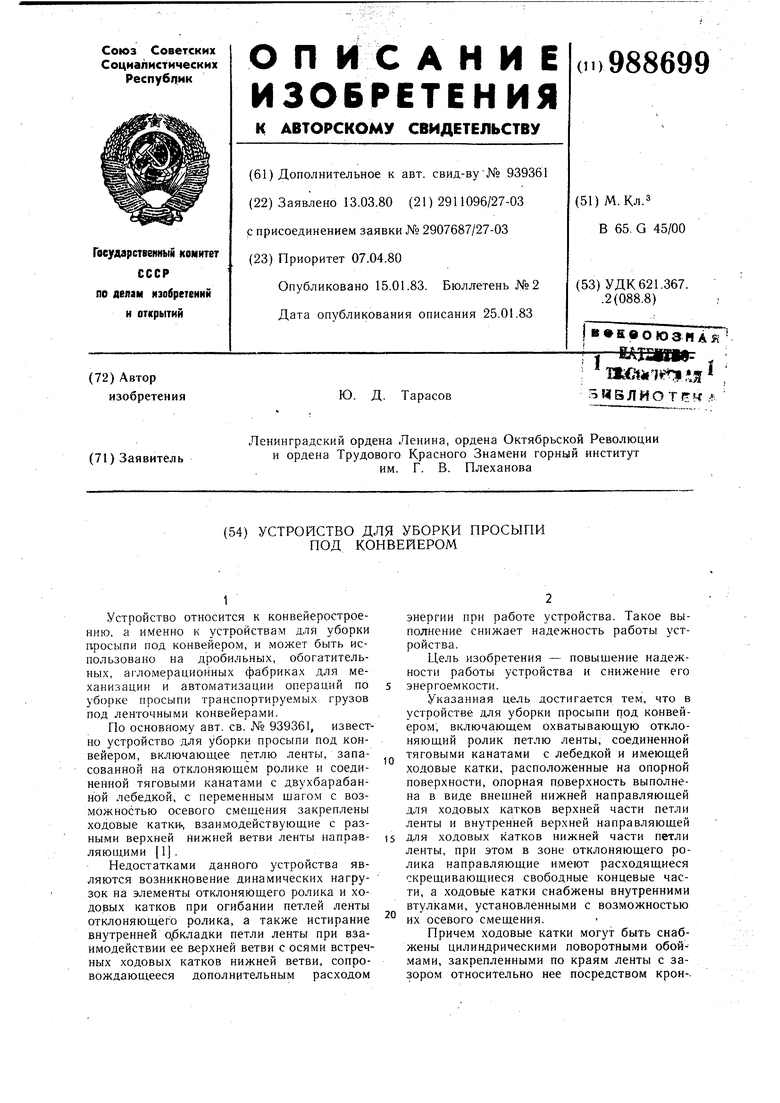

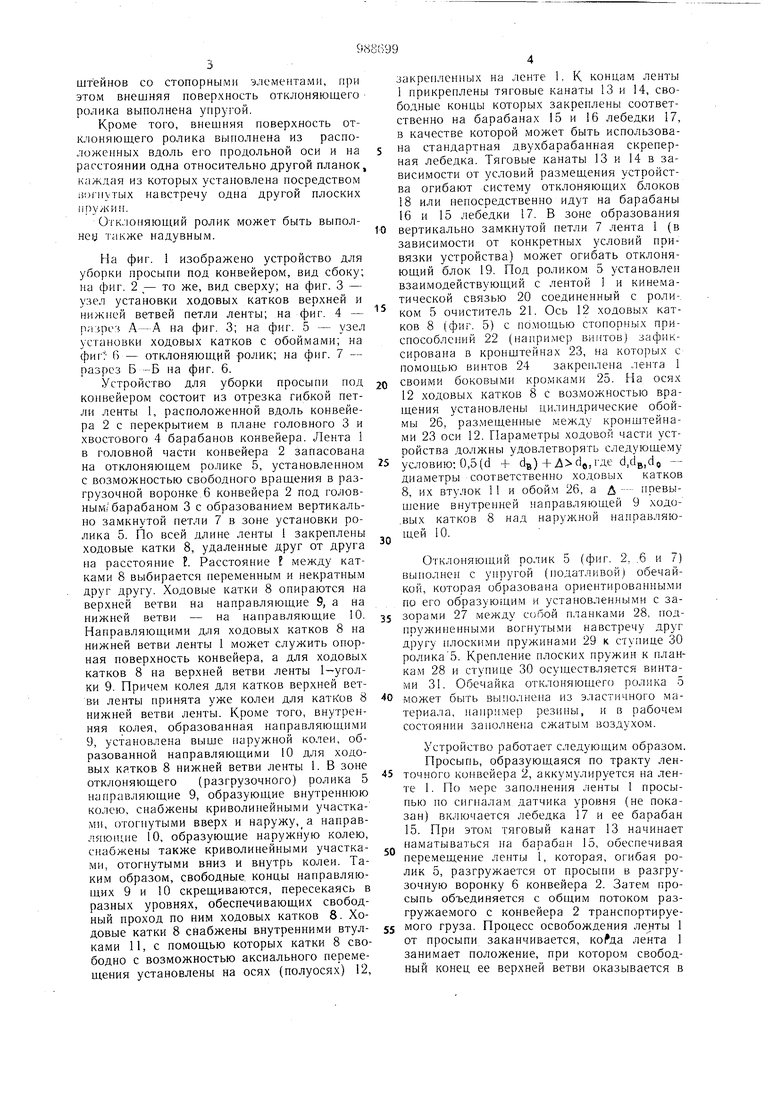

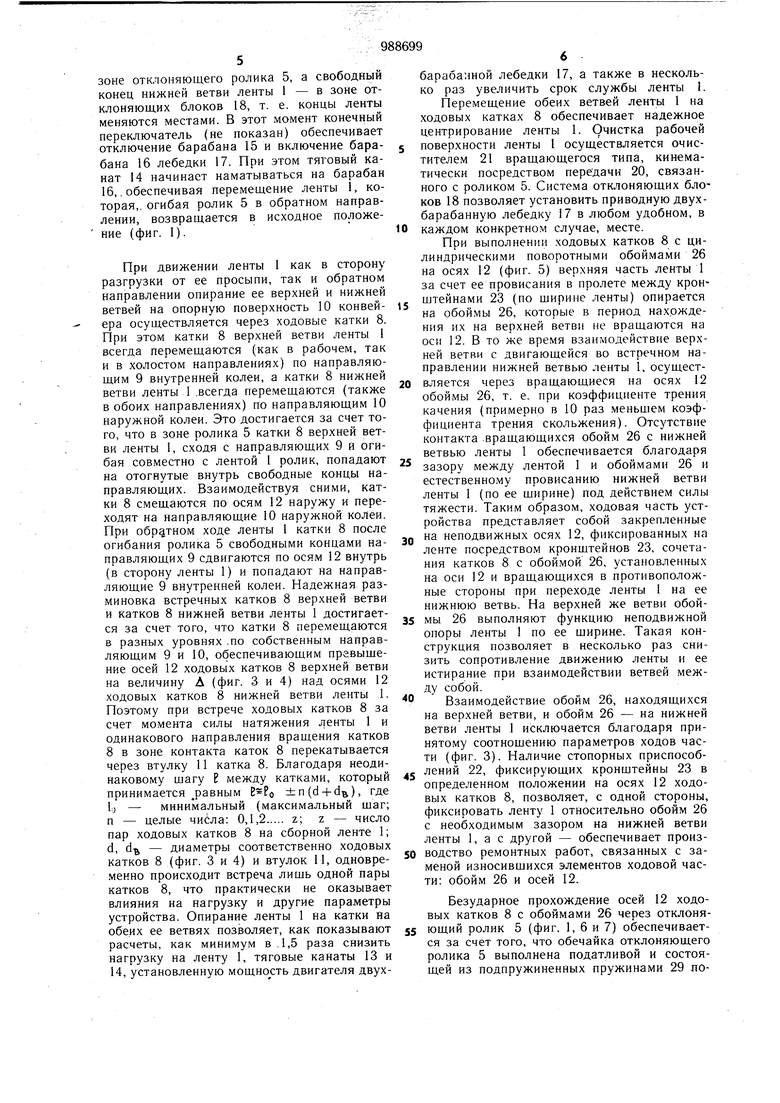

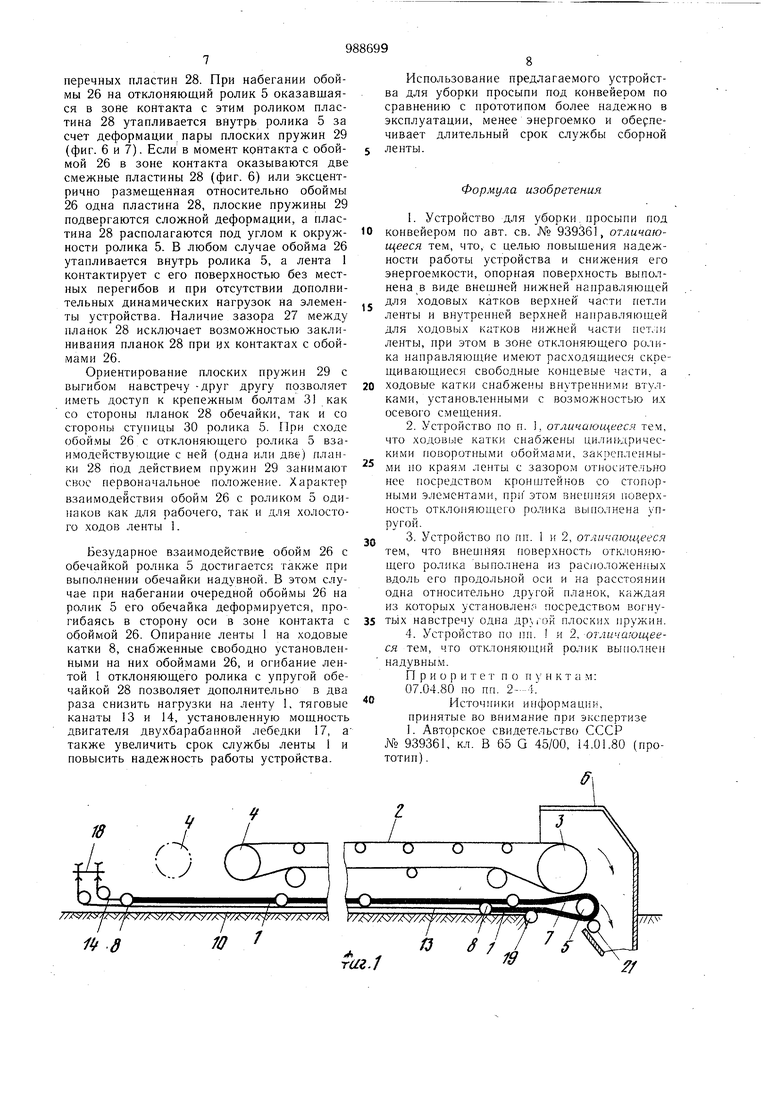

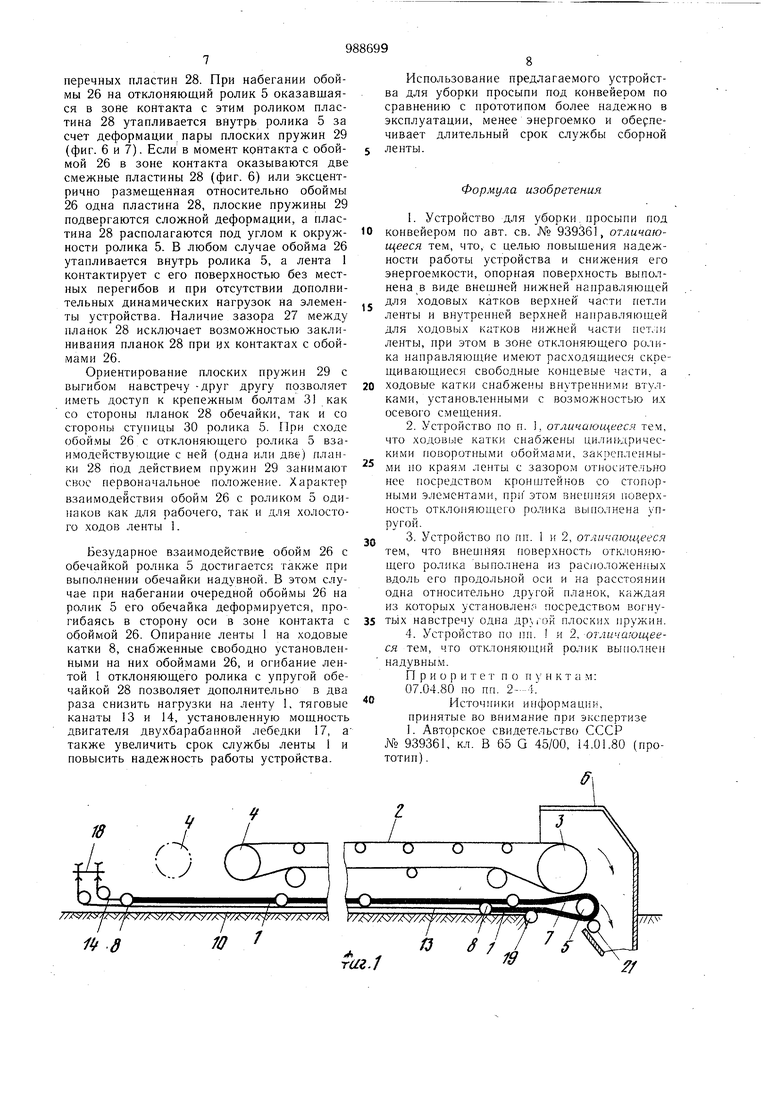

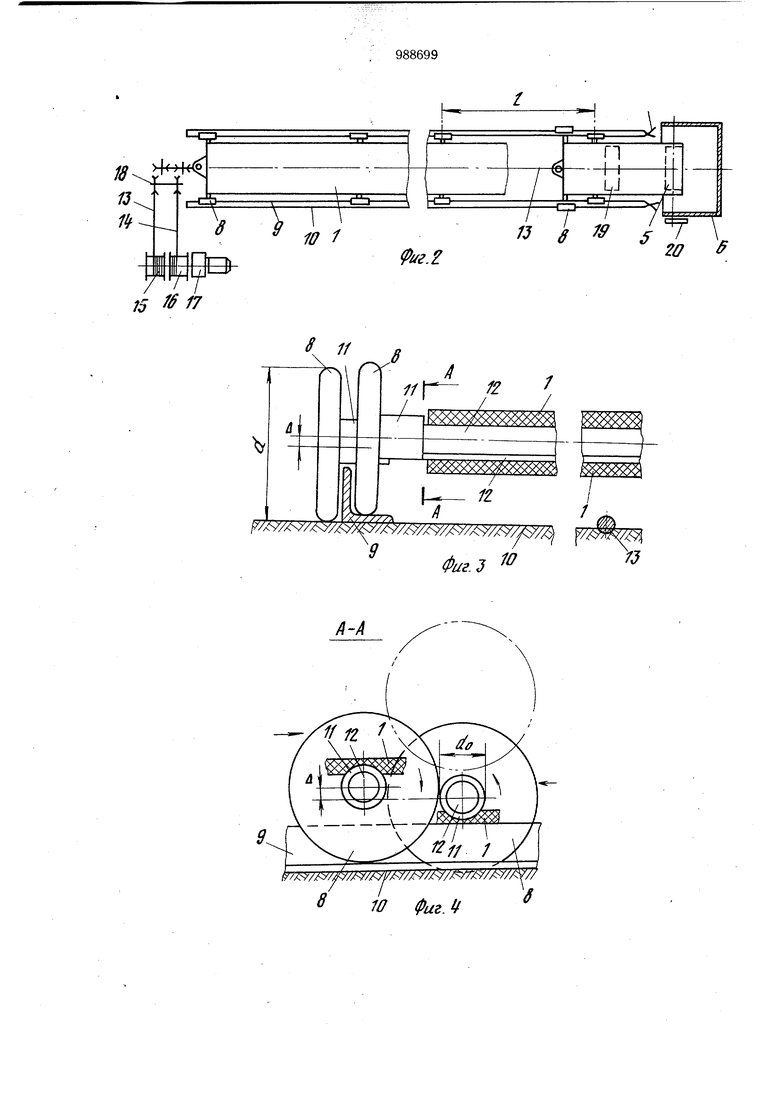

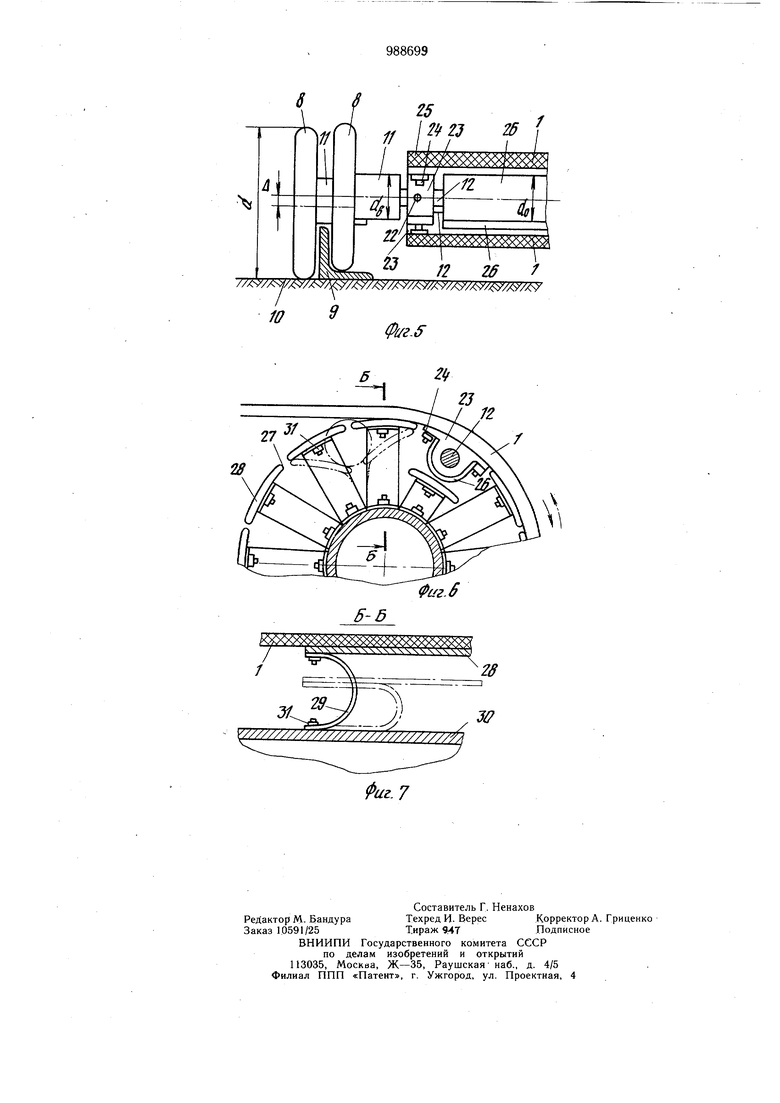

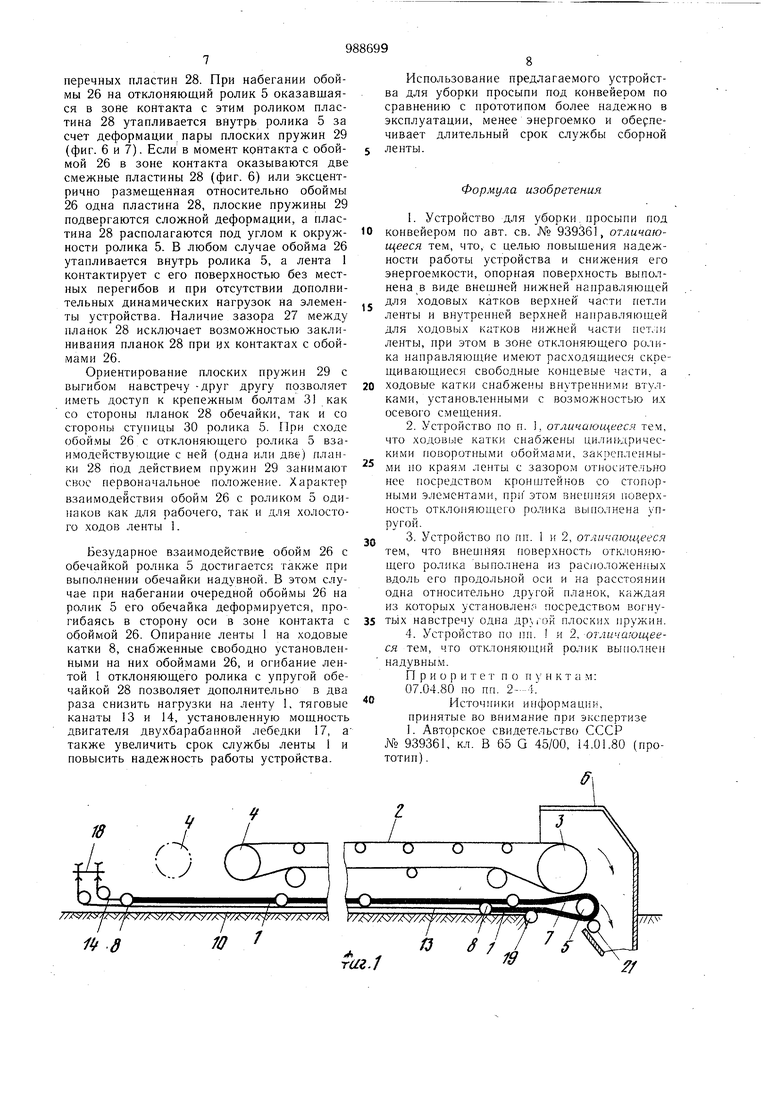

На фиг. 1 изображено устройство для уборки просыпи под конвейером, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - узел установки ходовых катков верхней и нижней ветвей петли ленты; на фиг. 4 - разрез А -А на фиг. 3; на фиг. 5 - узел установки ходовых катков с обоймами; на 6 - отклоняющ 1Й -ролик; на фиг. 7 - разрез Б Б на фиг. 6.

Устройство для уборки просыпи под конвейером состоит из отрезка гибкой петли ленты 1, расположенной вдоль конвейера 2 с перекрытием в плане головного 3 и хвостового 4 барабанов конвейера. Лента 1 в головной части конвейера 2 запасована на отклоняющем ролике 5, установленном с возможностью свободного вращения в разгрузочной воронке,6 конвейера 2 под головным/барабаном 3 с образованием вертикально замкнутой петли 7 в зоне установки ролика 5. По всей длине ленты 1 закреплены ходовые катки 8, удаленные друг от друга на расстояние f. Расстояние Р между катками 8 выбирается переменным и некратным друг другу. Ходовые катки 8 опираются на верхней ветви на направляющие 9, а на нижней ветви - на направляющие 10. Направляющими для ходовых катков 8 на нижней ветви ленты 1 может служить опорная поверхность конвейера, а для ходовых катков 8 на верхней ветви ленты 1-уголки 9. Причем колея для катков верхней ветви ленты принята уже колеи для катков 8 нижней ветви ленты. Кроме того, внутренняя колея, образованная направляющими 9, установлена выше наружной колеи, образованной направляющими 10 для ходовых катков 8 нижней ветви ленты 1. В зоне отклоняющего (разгрузочного) ролика 5 направляющие 9, образующие внутреннюю колею, снабжены криволинейными участка.1и, отогнутыми вверх и наружу, а направляющие 10, образующие наружную колею, снабжены также криволинейными участками, отогнутыми вниз и внутрь колеи. Таким образом, свободные концы направляющих 9 и 10 скрещиваются, пересекаясь в разных уровнях, обеспечивающих свободный проход по ним ходовых катков 8. Ходовые катки 8 снабжены внутренними втулками 11, с помощью которых катки 8 свободно с возможностью аксиального перемещения установлены на осях (полуосях) 12,

закрепленных на ленте 1. К концам ленты 1 прикреплены тяговые канаты 13 и 14, свободные концы которых закреплены соответственно на барабанах 15 и 6 лебедки 17, Б качестве которой может быть использована стандартная двухбарабанная скреперная лебедка. Тяговые канаты 13 и 14 в зависимости от условий размещения устройства огибают систему отклоняющих блоков 18 или непосредственно идут на барабаны 16 и 15 лебедки 17. В зоне образования

вертикально замкнутой петли 7 лента 1 (в зависимости от конкретных условий привязки устройства) может огибать отклоняющий блок 19. Под роликом 5 установлен взаимодействующий с лентой I и кинематической связью 20 соединенный с роли-, ком 5 очиститель 21. Ось 12 ходовых катков 8 (фиг. 5) с помощью стопорных приспособлений 22 (например виитов) зафиксирована в кронштейнах 23, на которых с помощью винтов 24 закреплена лента 1 своими боковыми кромками 25. На осях 12 ходовых катков 8 с возможностью вращения установлены цилиндрические обоймы 26, размещенные между кронштейнами 23 оси 12. Параметры ходовой части устройства должны удовлетворять следующему

условию: 0,5(d + dg) .. диаметры соответственно ходовых катков 8, их втулок 11 и обойм 26, а Д- превышение внутренней направляющей 9 ходо.вых катков 8 над наружной направляющей 10.

Отклоняющий ролик 5 (фиг. 2. .6 и 7) вьпюлнен с упругой (податливой) обечайкой, которая образована ориентированными по его образующим и установленными с зазорами 27 между собой планками 28, подпружиненными вогнутыми навстречу друг другу плоскими пружина.ми 29 к ступице 30 ролика 5. Крепление плоских пружин к планка.м 28 и ступице 30 осуществляется винтами 31. Обечайка отклоняющего ролика 5

может быть выполнена из эластичного материала, например резины, и в рабочем состоянии заполнена сжатым воздухом.

Устройство работает следующим образом.

Просыпь, образующаяся по тракту ленточного конвейера 2, аккумулируется на ленте 1. По мере заполнения ленты 1 просыпью но сигналам датчика уровня (не показан) включается лебедка 17 и ее барабан 15. При этом тяговый канат 13 начинает наматываться на барабан 15, обеспечивая перемещение ленты 1, которая, огибая ролик 5, разгружается от просыпи в разгрузочную воронку 6 конвейера 2. Затем просыпь объединяется с общим потоком разгружаемого с конвейера 2 транспортируемого груза. Процесс освобождения ленты 1 от просыпи заканчивается, коРда лента 1 занимает положение, при котором свободный конец ее верхней ветви оказывается в зоне отклоняющего ролика 5, а свободный конец нижней ветви ленты 1 - в зоне отклоняющих блоков 18, т. е. концы ленты меняются местами. В этот момент конечный переключатель (не показан) обеспечивает отключение барабана 15 и включение барабана 16 лебедки 17. При этом тяговый канат 14 начинает наматываться на барабан 16,, обеспечивая перемещение ленты 1, которая,, огибая ролик 5 в обратном направлении, возвращается в исходное положение (фиг. 1). При движении ленты 1 как в сторону разгрузки от ее просыпи, так и обратном направлении опирание ее верхней и нижней ветвей на опорную поверхность 10 конвейера осуществляется через ходовые катки 8. При этом катки 8 верхней ветви ленты 1 всегда перемещаются (как в рабочем, так и в холостом направлениях) по направляющим 9 внутренней колеи, а катки 8 нижней ветви ленты 1 .всегда пере.мещаются (также в обоих направлениях) по направляющим 10 наружной колеи. Это достигается за счет того, что в зоне ролика 5 катки 8 верхней ветви ленты 1, сходя с направляющих 9 и огибая совместно с лентой 1 ролик, попадают на отогнутые внутрь свободные концы направляющих. Взаимодействуя сними, катки 8 с.мещаются по осям 12 наружу и переходят на Направляющие 10 наружной колеи. При обратном ходе ленты 1 катки 8 после огибания ролика 5 свободными концами направляющих 9 сдвигаются по осям 12 внутрь (в сторону ленты 1) и попадают на направляющие 9 внутренней колеи. Надежная разминовка встречных катков 8 верхней ветви и катков 8 нижней ветви ленты 1 достигается за счет того, что катки 8 перемещаются в разных уровнях .по собственным направляющим 9 и 10, обеспечивающим превышение осей 12 ходовых катков 8 верхней ветви на величину А (фиг. 3 и 4) над осями 12 ходовых катков 8 нижней ветви ленты 1. Поэтому при встрече ходовых катков 8 за счет момента силы натяжения ленты 1 и одинакового направления вращения катков 8 в зоне контакта каток 8 перекатывается через втулку 11 катка 8. Благодаря неодинаковому шагу Е между катками, который принимается равным Е«Ро ±n(d + du), где Ij - минимальный (максимальный шаг; п - целые числа: 0,1,2 г; z - число пар ходовых катков 8 на сборной ленте 1; d, d-B - диаметры соответственно ходовых катков 8 (фиг. 3 и 4) и втулок II, одновременно происходит встреча лищь одной пары катков 8, что практически не оказывает влияния на нагрузку и другие параметры устройства. Опирание ленты 1 на катки на обеих ее ветвях позволяет, как показывают расчеты, как миниму.м в .1,5 раза снизить нагрузку на ленту 1, тяговые канаты 13 и 14, установленную мощность двигателя двухбарабанной лебедки 17, а также в несколько раз увеличить срок службы ленты 1. Перемещение обеих ветвей ленты 1 на ходовых катках 8 обеспечивает надежное центрирование ленты 1. Очистка рабочей поверхности ленты 1 осуществляется очистителем 21 вращающегося типа, кинематически посредством передачи 20, связанного с роликом 5. Система отклоняющих блоков 18 позволяет установить приводную двухбарабанную лебедку 17 в любом удобном, в каждом конкретном случае, месте. При выполнении ходовых катков 8 с цилиндрическими поворотными обоймами 26 на осях 12 (фиг. 5) верхняя часть ленты 1 за счет ее провисания в пролете между кронщтейнами 23 (по щирине ленты) опирается на обоймы 26, которые в период нахождения их на верхней ветви не вращаются на оси 12. В то же время взаимодействие верхней ветви с двигающейся во встречном направлении нижней ветвью ленты 1, осуществляется через вращающиеся на осях 12 обоймы 26, т. е. при коэффициенте трения качения (примерно в 10 раз меньшем коэффициента трения скольжения). Отсутствие контакта вращающихся обойм 26 с нижней ветвью ленты 1 обеспечивается благодаря зазору между лентой 1 и обоймами 26 и естественному провисанию нижней ветви ленты 1 (по ее ширине) под действием силы тяжести. Таким образом, ходовая часть устройства представляет собой закрепленные на неподвижных осях 12, фиксированных на ленте посредством кронщтейнов 23, сочетания катков 8 с обоймой 26, установленных на оси 12 и вращающихся в противоположные стороны при переходе ленты 1 на ее нижнюю ветвь. На верхней же ветви обоймы 26 выполняют функцию неподвижной опоры ленты 1 по ее щирине. 1акая конструкция позволяет в несколько раз снизить сопротивление движению ленты и ее истирание при взаимодействии ветвей между собой. Взаимодействие обойм 26, находящихся на верхней ветви, и обойм 26 - на нижней ветви ленты 1 исключается благодаря принятому соотношению параметров ходов части (фиг. 3). Наличие стопорных приспособлений 22, фиксирующих кронштейны 23 в определенном положении на осях 12 ходовых катков 8, позволяет, с одной стороны, фиксировать ленту 1 относительно обойм 26 с необходимым зазором на нижней ветви ленты 1, а с другой - обеспечивает производство ремонтных работ, связанных с заменой износившихся элементов ходовой части: обойм 26 и осей 12. Безударное прохождение осей 12 ходовых катков 8 с обоймами 26 через отклоняющий ролик 5 (фиг, 1, 6 и 7) обеспечивается за счет того, что обечайка отклоняющего ролика 5 выполнена податливой и состоящей из подпружиненных пружинами 29 поперечных пластин 28. При набегании обоймы 26 на отклоняющий ролик 5 оказавшаяся в зоне контакта с этим роликом пластина 28 утапливается внутрь ролика 5 за счет деформации пары плоских пружин 29 (фиг. 6 и 7). Если в момент контакта с обоймой 26 в зоне контакта оказываются две смежные пластины 28 (фиг. 6) или эксцентрично размещенная относительно обоймы 26 одна пластина 28, плоские пружины 29 подвергаются сложной деформации, а пластина 28 располагаются под углом к окружности ролика 5. В любом случае обойма 26 утапливается внутрь ролика 5, а лента 1 контактирует с его поверхностью без местных перегибов и при отсутствии дополнительных динамических нагрузок на элементы устройства. Наличие зазора 27 между планок 28 исключает возможностью заклинивания планок 28 при их контактах с обоймами 26.

Ориентирование плоских пружин 29 с выгибом навстречу -друг другу позволяет иметь доступ к крепежным болтам 31 как со стороны планок 28 обечайки, так и со стороны ступицы 30 ролика 5. При сходе обоймы 26 с отклоняющего ролика 5 взаимодействующие с ней (одна или две) планки 28 под действием пружин 29 занимают свое первоначальное положение. Характер взаимодействия обойм 26 с роликом 5 одинаков как для рабочего, так и для холостого ходов ленты 1.

Безударное взаимодействие обойм 26 с обечайкой ролика 5 достигается также при выполнении обечайки надувной. В этом случае при набегании очередной обоймы 26 на ролик 5 его обечайка деформируется, прогибаясь в сторону оси в зоне контакта с обоймой 26. Опирание ленты 1 на ходовые катки 8, снабженные свободно установленными на Них обоймами 26, и огибание лентой 1 отклоняющего ролика с упругой обечайкой 28 позволяет дополнительно в два раза снизить нагрузки на ленту 1, тяговые канаты 13 и 14, установленную мощность двигателя двухбарабанной лебедки 17, а также увеличить срок службы ленты 1 и повысить надежность работы устройства. ,,л, ,„„„/.. ./ // y// r//sy/л-y 7xv/xyy/лv// /x 1 -///я//7 /

Использование предлагаемого устройства дли уборки просыпи под конвейером по сравнению с прототипом более надежно в эксплуатации, менее энергое.мко и оберпечивает длительный срок службы сборной ленты.

Формула изобретения

Приоритет п о п у и к т а м:

Источники информации,

принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 939361, кл. В 65 G 45/00, 14.01.80 (прототип) . к/x /// У//v// s % У/ЛУЖ ; . . r е J f3 S

15 17

S //

V

R-/(

// / /jRf/ / y/.

W фиг.

y) Фиг.} 10

-///ryyXS//X 7x:y// //AY//

s

(yA / /f / / / /fy/ // /

0

If /f/

12

/

Фш.ё

Фиг. 7

Авторы

Даты

1983-01-15—Публикация

1980-03-13—Подача