Изобретение относится к области подготовки сырья и может быть использовано при производстве железорудных окатышей.

Известно использование для упрочнения окатышей легкоплавких добавок [1]. Для повышения холодной прочности обожженных окатышей в шихту вводили бутылочное стекло, борат кальция, возврат окатышей или агломерата, сварочный шлак и синтетическую связку с содержанием 20-40% железа.

Недостатком этих упрочняющих добавок является низкое содержание оксидов железа, и в конечном итоге не обеспечивается необходимое содержание железа в обожженных окатышах.

Известен также способ упрочнения агломерата и окатышей [2], который предусматривает ввод в шихту агломерата или окатышей минерального волокна (стекловолокно, шлаковату, минеральную вату и т.п.) с добавлением, если требуется, извести или доломита. Волокно имеет размер <0,05 мм (предпочтительно <0,025 мм) в количестве 0,05-2% объема в виде водной дисперсии. Использование указанной добавки повышает прочность агломерата и окатышей и снижает расход вяжущих, например бентонита.

Недостатком известного состава упрочняющих добавок является низкое содержание оксидов железа, и при их использовании снижается содержание железа в обожженных окатышах.

Наиболее близким аналогом по назначению и совокупности существенных признаков для предложенного изобретения является упрочняющая добавка для получения железорудных окатышей [3]. Известная добавка содержит железосодержащий материал, содержащий железо в окисленной форме, связующее и нерудные минералы. Прочность окатышей повышается при использовании материала с высокой связующей способностью на 3-10%. В качестве материала с высокой связующей способностью применяют глинистые отходы обогащения элювиальных ильменитовых песков в количестве 0,4-0,6 мас.%. Глинистые отходы обогащения элювиальных ильменитовых песков на 84,3% представлены фракцией менее 0,001 мм, содержат до 10-15% Al2O3 и 15-35% Fe2O3.

Недостатком известной упрочняющей добавки является низкое содержание оксидов железа, и при ее использовании снижается содержание железа в обожженных окатышах.

Задачей изобретения является получение упрочняющей добавки, эффективно повышающей прочность окатышей без снижения содержания железа.

Технический результат достигается тем, что упрочняющая добавка содержит железосодержащий материал, содержащий железо в окисленной форме, связующее и нерудные минералы, согласно изобретению в качестве железосодержащего материала содержит железо в восстановленной форме в виде вюстита и металлического железа, при этом в качестве железа в окисленной форме содержит гематит и магнетит, а в качестве связующего - фаялит при следующем соотношении, мас.%: гематит 1,2-62,4; магнетит 2,0-15,0; вюстит 1,0-37,0; железо металлическое 0,5-12,0; фаялит 3,0-68,5; нерудные минералы - остальное, при этом содержание общего железа составляет 42,5-61,0%, а соотношение железа в окисленной и восстановленной форме составляет 0,04-39,5.

Упрочняющее действие добавки обусловлено взаимодействием входящих в ее состав минералов с частицами железорудного концентрата окатышей и образованием легкоплавких соединений, скрепляющих рудные зерна в процессе обжига прочной минеральной связкой. Повышение прочности окатышей также достигается за счет уменьшения количества микротрещин, образующихся в процессе обжига и охлаждения обожженных окатышей.

Присутствие в упрочняющей добавке гематита способствует снижению количества микротрещин и повышению прочности окатышей. Нижний предел содержания гематита, т.е. 1,2%, обусловлен минимальным его количеством, при котором сохраняется активная роль гематита в залечивании микротрещин. При снижении содержания гематита менее 1,2% количество микротрещин повышается, что приводит к снижению прочности окатышей. Верхний предел, т.е. 62,4%, соответствует максимальному его количеству, при котором упрочнение происходит также за счет легкоплавких компонентов. При увеличении содержания гематита более 62,4% снижается упрочняющее действие добавки.

Пределы содержания магнетита в упрочняющей добавке обусловлены составом исходных компонентов. Нижний предел, т.е. 2,0%, соответствует минимальной доле железосодержащего компонента. При снижении содержания магнетита менее 2,0% снижается содержание общего железа в упрочняющей добавке, что приводит к снижению содержания железа в окатышах. Верхний предел, т.е. 15,0%, соответствует максимальной доле железосодержащего компонента. При увеличении содержания магнетита более 15,0% снижается упрочняющее действие добавки.

Использование вюстита в упрочняющей добавке обусловлено экзотермическим эффектом при окислительном обжиге окатышей. Нижний предел содержания вюстита в упрочняющей добавке, т.е. 1,0%, определяется минимальным его количеством, при котором экзотермический эффект при окислении окатышей способствует упрочнению структуры обожженных окатышей. При содержании вюстита менее 1,0% выделяющегося при окислении тепла недостаточно для упрочнения окатышей. Верхний предел содержания вюстита в упрочняющей добавке, т.е. 37,0%, определяется максимальным его количеством, при котором не образуется стеклофаза в обожженных окатышах. При содержании вюстита более 37,0% выделяющееся при окислении тепло способствует расплавлению нерудной составляющей окатышей и образованию в их структуре стеклофазы, которая снижает прочность окатышей.

Использование железа металлического в упрочняющей добавке обусловлено экзотермическим эффектом при окислительном обжиге окатышей. Нижний предел содержания железа металлического в упрочняющей добавке, т.е. 0,5%, определяется минимальным его количеством, при котором экзотермический эффект при окислении окатышей способствует упрочнению структуры обожженных окатышей. При содержании железа металлического менее 0,5% выделяющегося при окислении тепла недостаточно для упрочнения окатышей. Верхний предел содержания железа металлического в упрочняющей добавке, т.е. 12,0%, определяется максимальным его количеством, при котором не происходит оплавления при обжиге окатышей. При содержании железа металлического более 12,0% выделяющееся при окислении тепло способствует расплавлению окатышей и образованию спеков, что препятствует эффективному охлаждению и транспортировке окатышей.

Фаялит является ведущим минералом, способствующим снижению температуры плавления упрочняющей добавки. Нижний предел содержания фаялита в упрочняющей добавке, т.е. 3,0%, обусловлен минимальным его количеством, достаточным для образования легкоплавкой связки и снижения количества микротрещин в окатышах в процессе обжига и охлаждения. При содержании фаялита в упрочняющей добавке менее 3,0% легкоплавкой связки недостаточно для упрочнения структуры окатышей. Верхний предел содержания фаялита в упрочняющей добавке, т.е. 68,5%, обусловлен максимальным его количеством, которое возможно при искусственном производстве из природных компонентов. При содержании фаялита в упрочняющей добавке более 68,5% возрастают затраты на ее производство.

Пределы содержания прочих минералов в упрочняющей добавке обусловлены применением природных компонентов, включающих нерудные минералы. К прочим минералам относится кварц, оливины, алюмосиликаты и т.п. Нижний предел содержания прочих минералов достигается при использовании компонентов, содержащих наибольшее количество железорудных минералов. Верхний предел содержания прочих минералов достигается при использовании компонентов с минимальным содержанием в них железа.

Пределы содержания общего железа в упрочняющей добавке обусловлены прочностью окатышей и содержанием в них железа. При содержании общего железа менее 42,5% при вводе в шихту окатышей их упрочнение достигается при таком количестве упрочняющей добавки, при котором содержание железа в окатышах снижается более чем на 1,0%. При содержании общего железа более 61,0% упрочняющее действие добавки снижается и не достигается необходимая прочность окатышей.

Пределы соотношения в упрочняющей добавке железа в окисленной и восстановленной форме обусловлены экзотермическим эффектом при окислительном обжиге окатышей. Нижний предел соотношения Feокисл/Feвосст в упрочняющей добавке, т.е. 0,04, определяется максимальным количеством вюстита и металлического железа, при котором экзотермический эффект при окислении окатышей не приводит к их оплавлению. При соотношении Feокисл/Feвосст менее 0,04 выделяющееся при окислении тепло способствует расплавлению окатышей и образованию спеков. Верхний предел соотношения Feокисл/Feвосст в упрочняющей добавке, т.е. 39,5, определяется минимальным количеством вюстита и металлического железа, при котором повышается прочность окатышей. При соотношении Feокисл/Feвосст более 39,5 выделяющегося при окислении железа тепла недостаточно для упрочнения окатышей.

Таким образом, предлагаемая совокупность существенных отличий обеспечивает заявленный технический результат, что соответствует критериям изобретения «Новизна» и «Изобретательский уровень».

Пример конкретного выполнения

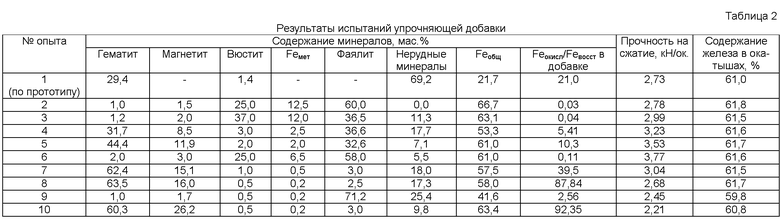

В лабораторных условиях производили упрочняющую добавку с различным соотношением компонентов и испытывали ее при получении железорудных окатышей. Для сравнения производили окатыши по прототипу с использованием в качестве упрочняющей добавки глинистых отходов обогащения элювиальных ильменитовых песков. Минералогический состав упрочняющих добавок приведен в табл.1.

Получение сырых окатышей производили в смесителе-окомкователе. Упрочняющую добавку во всех опытах вводили в количестве 2 мас.%. Влажность сырых окатышей составляла 9-9,5%. Сырые окатыши обжигали в камерной высокотемпературной электропечи ПВК-1,6-12 в проточной окислительной атмосфере по следующему режиму: нагрев со скоростью 10 град/мин с 20 до 1000°С; нагрев 1000-1300°С со скоростью 5 град/мин; выдержка при 1300°С 5 мин; охлаждение с 1300 до 1000°С со скоростью 15 град/мин; охлаждение с 1000 до 200°С со скоростью 10 град/мин. После обжига определяли прочность окатышей на сжатие по ГОСТ 24765. Результаты испытаний приведены в табл.2.

Анализ полученных результатов показывает, что использование упрочняющей добавки в шихте железорудных окатышей увеличивает их прочность с 2,73 до 2,99-3,77 кН/ок., при этом содержание железа в окатышах по сравнению с прототипом возрастает с 60,0 до 61,5-61,7%.

Заявляемое техническое решение может быть реализовано в промышленности, а технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию «Промышленная применимость».

Источники информации

1. Юсфин Ю.С, Даньшин В.В., Базилевич Т.Н. и др. Влияние содержания железа в связке на свойства окатышей. Сталь, 1981. №3. С.9-11.

2. Заявка Швеции №422334, заявл. 16.05.1979, опубл. 01.03.1982, МКИ C22B 1/243 // B01J 2/28.

3. А.с. СССР №1315504. Заявл. 26.06.1984, опубл. 07.06.1987, Бюл. №21, МПК C22B 1/243.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Способ охлаждения восстановленных и металлизованных окатышей | 1988 |

|

SU1562357A1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| ЖЕЛЕЗОСОДЕРЖАЩИЕ ЭЛЕКТРОДЫ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЯЧЕЕК | 2021 |

|

RU2833341C1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

Изобретение относится к области подготовки сырья и может быть использовано при производстве железорудных окатышей. Упрочняющая добавка содержит железосодержащий материал в виде железа в окисленной и в восстановленной форме, связующее и нерудные минералы. При этом в качестве железосодержащего материала в окисленной форме содержит гематит и магнетит, а в восстановленной форме - вюстит и металлическое железо, в качестве связующего содержит фаялит при следующем соотношении, мас.%: гематит 1,2-62,4; магнетит 2,0-15,0; вюстит 1,0-37,0; железо металлическое 0,5-12,0; фаялит 3,0-68,5; нерудные минералы - остальное. При этом содержание общего железа составляет 42,5-61,0%, а соотношение железа в окисленной и восстановленной форме составляет 0,04-39,5. Обеспечивается получение упрочняющей добавки, которая эффективно повышает прочность окатышей без снижения содержания железа. 2 табл., 1 пр.

Упрочняющая добавка для получения железорудных окатышей, включающая железосодержащий материал, содержащий железо в окисленной форме, связующее и нерудные минералы, отличающаяся тем, что в качестве связующего она содержит фаялит, при этом железосодержащий материал дополнительно содержит железо в восстановленной форме в виде вюстита и металлического железа, а в качестве железа в окисленной форме он содержит гематит и магнетит при следующем соотношении, мас.%:

при этом содержание общего железа составляет 42,5-61,0%, а соотношение окисленной и восстановленной форм железа составляет 0,04-39,5.

| Шихта для производства окатышей | 1984 |

|

SU1315504A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| ОКАТЫШИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2001 |

|

RU2225889C2 |

| CN 10985689 A, 16.03.2011. | |||

Авторы

Даты

2012-09-27—Публикация

2011-04-22—Подача