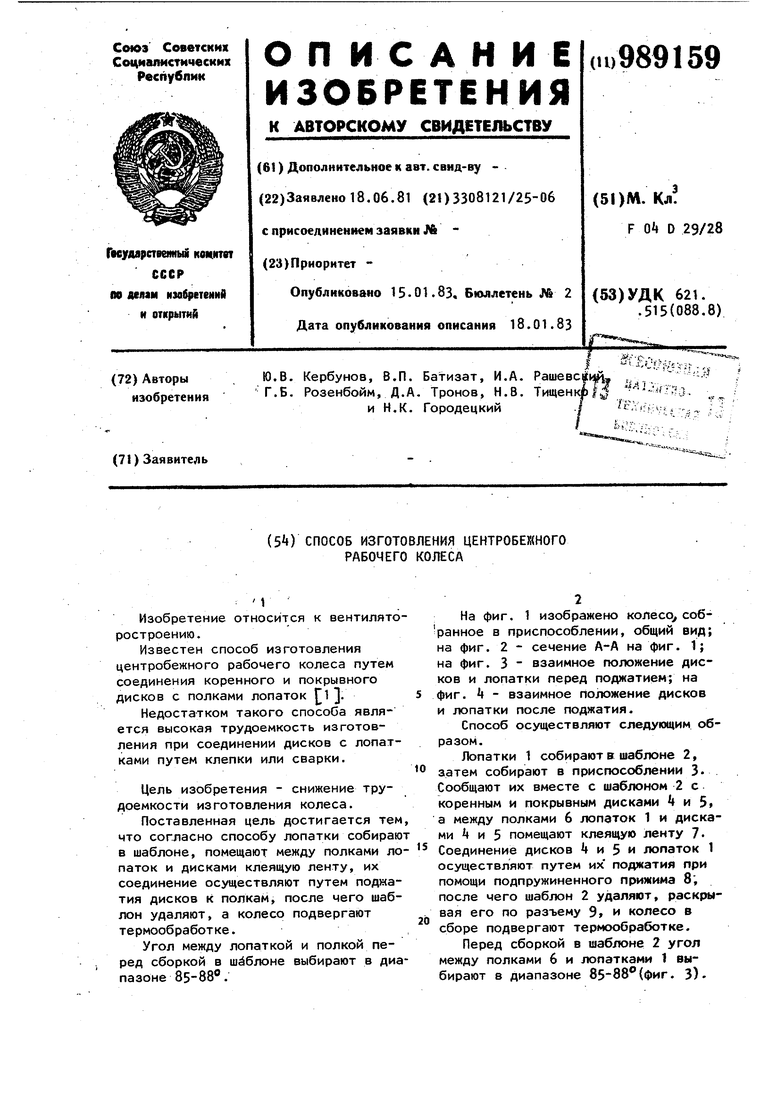

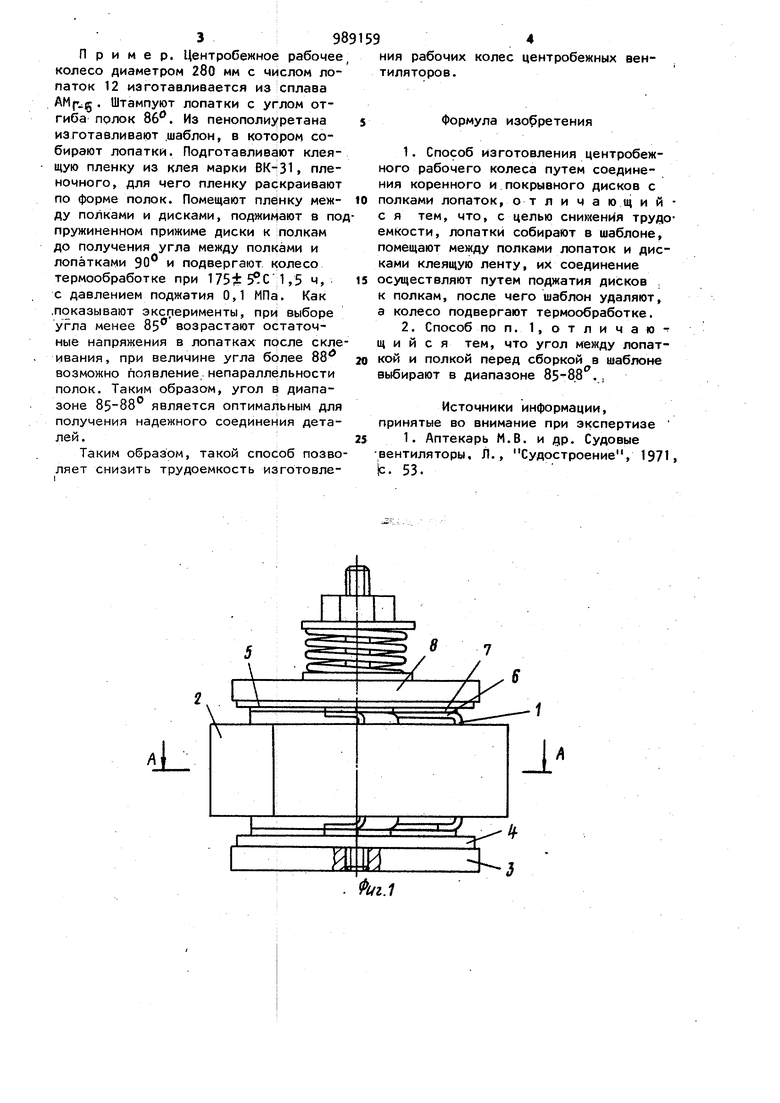

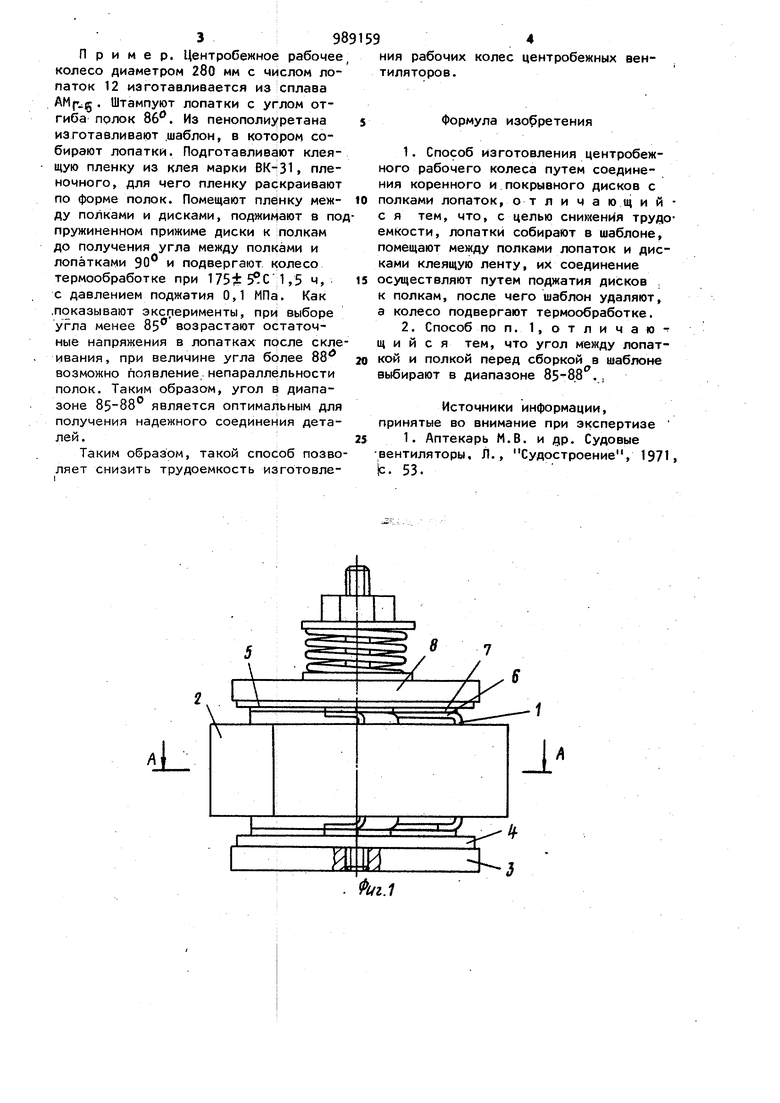

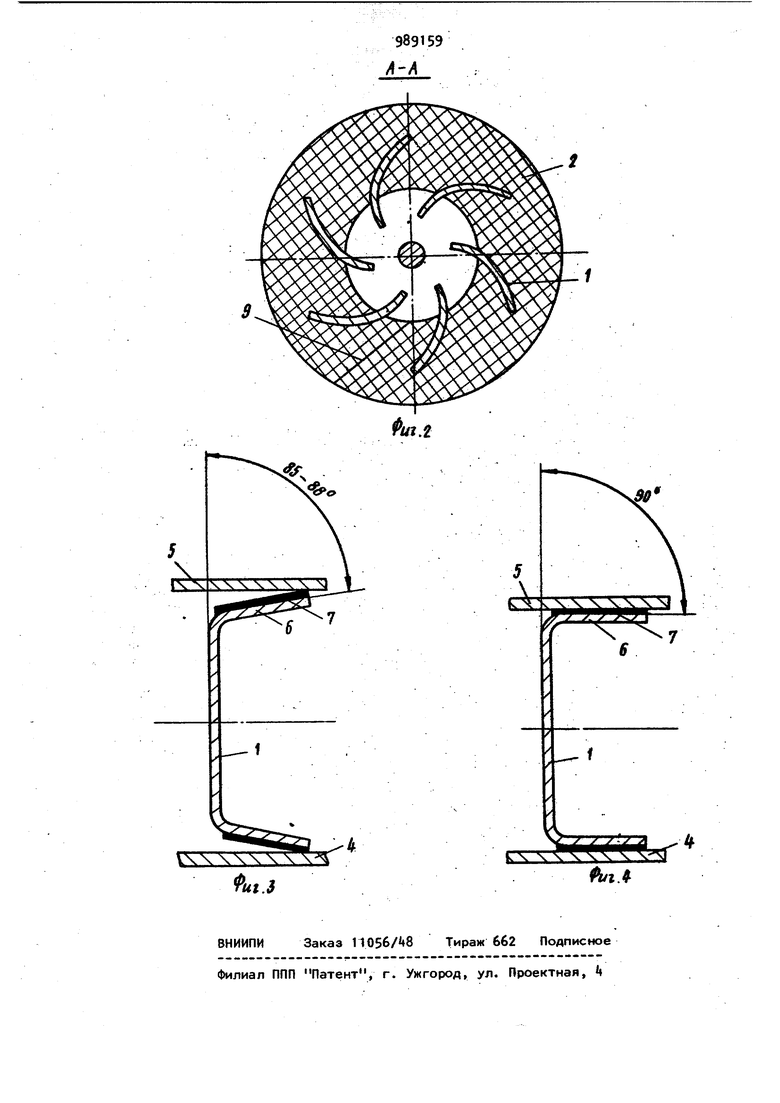

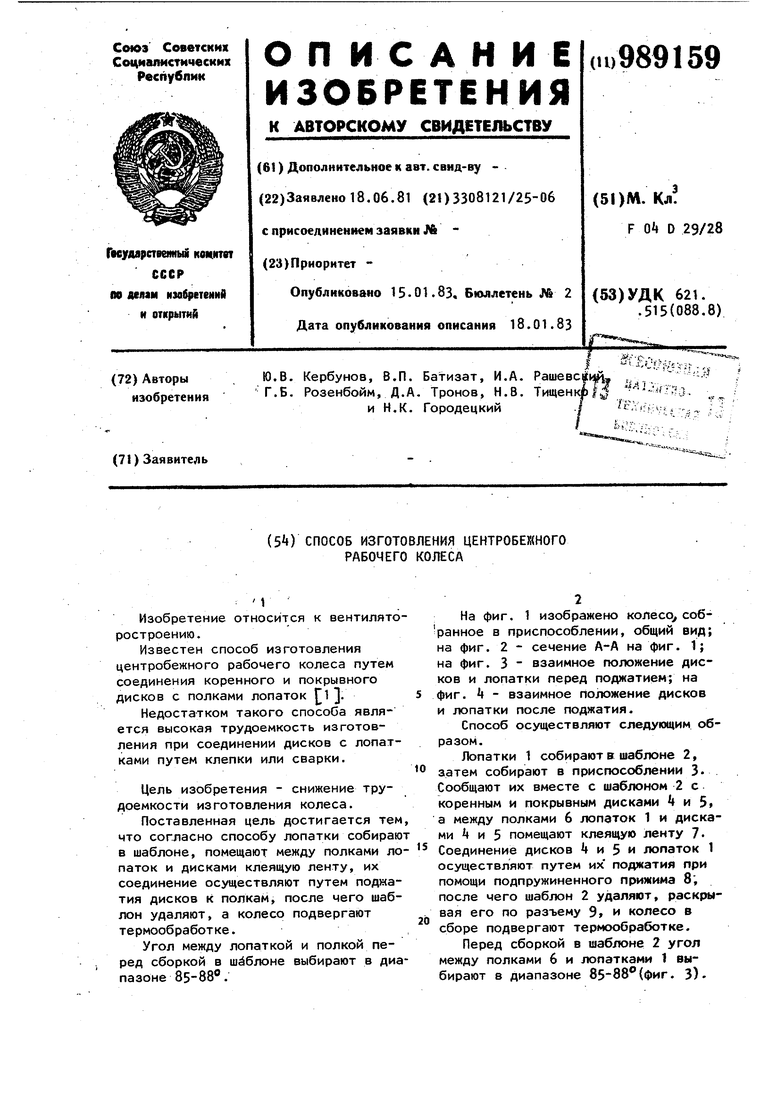

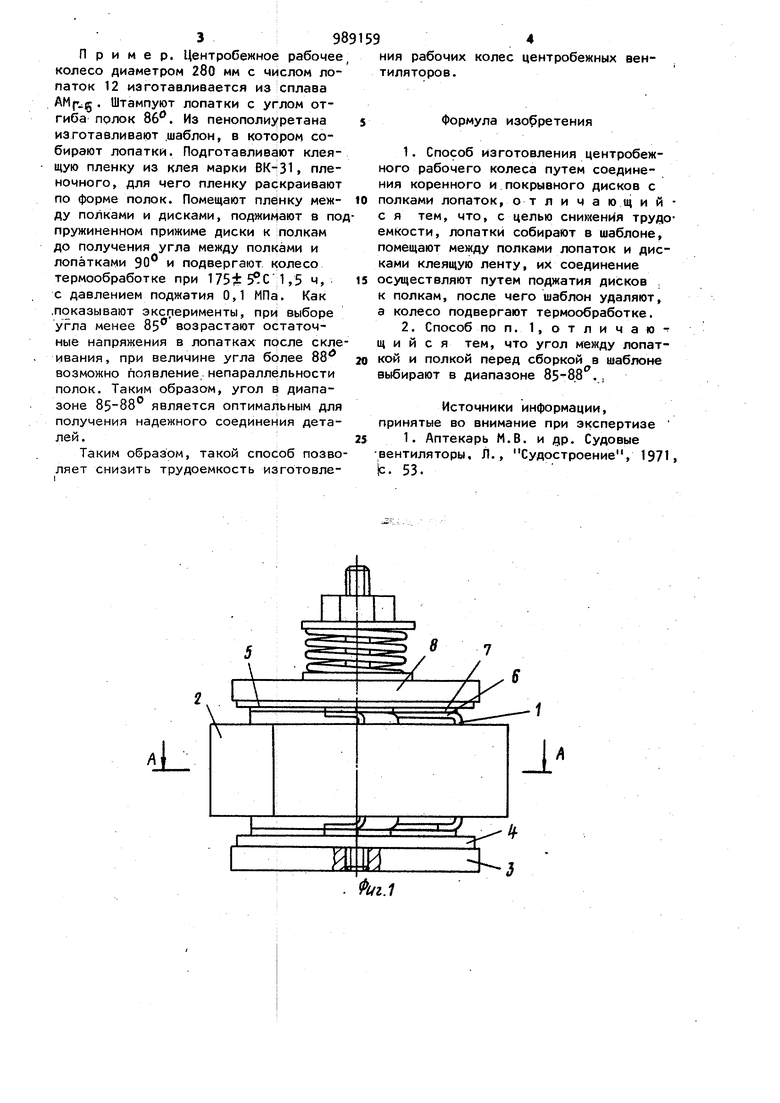

(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО : Г Изобретение относится к вентилято ростроению. Известен способ изготовления центробежного рабочего колеса путем соединения коренного и покрывного дисков с полками лопаток . Недостатком такого способа является высокая трудоемкость изготовления при соединении дисков с лопатками путем клепки или сварки. Цель изобретения - снижение трудоемкости изготовления колеса. Поставленная цель достигается тем что согласно способу лопатки собираю в шаблоне, помещают между полками ло паток и дисками клеящую ленту, их соединение осуществляют путем поднатия дисков к полкам, после чего шаблон удаляют, а колесо подвергают термообработке. Угол между лопаткой и полкой перед сборкой в шёблоне выбирают в диа пазоне 85-1 РАБОЧЕГО КОЛЕСА На фиг. 1 изображено колесо собранное в приспособлении, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - взаимное положение дисков и лопатки перед поджатием; на фиг. - взаимное положение дисков и лопатки после поджатия. Способ осуществляют следующим образом. Лопатки 1 собирают а шаблоне 2, затем собирают в приспособлении 3Сообщают их вместе с шаблоном 2 с коренным и покрывным дисками f и 3 а между полками 6 лопаток 1 и дисками и 5 помещают клеящую ленту 7. Соединение дисков U и 5 и лопаток 1 осуществляют путем их поджатия при помощи подпружиненного прижима 8, после чего шаблон 2 удаляют, раскрывая его по разъему 9 и колесо в сборе подвергают термообработке. Перед сборкой в шаблоне 2 угол между полками 6 и лопатками 1 выбирают в диапазоне 85-88(фиг. 3).

Пример. Центробежное рабочее колесо диаметром 280 мм с числом лопаток 12 изготавливается из сплава . Штампуют лопатки с углом отгиба полок 86. Из пенополиуретана изготавливают .шаблон, в котором собирают лопатки. Подготавливают клеящую пленку из клея марки , пленочного, для чего пленку раскраивают по форме полок. Помещают плбнку между полками и дисками, поджимают в попружиненном прижиме диски к полкам до получения угла между полками и лопатками 90 и подвергают (олесо термообработке при 175:t5 C 1,5 ч, с давлением поджатия 0,1 МПа. Как .показывают эксперименты, при выборе угла менее возрастают остаточные напряжения в лопатках после склеивания, при величине угла более 88 возможно появление непараллельности полок. Таким образом, угол в диапазоне 85-88 является оптимальным для получения надежного соединения деталей .

Таким образом, такой способ позволяет снизить трудоемкость изготовления рабочих колес центробежных вентиляторов.

Формула изобретения

1.Способ изготовления центробежного рабочего колеса путем соединения коренного и покрывного дисков с полками лопаток, о т личающийс я тем, что, с целью снижения трудоемкости, лопатки собирают в шаблоне, помещают между полками лопаток и дисками клеящую ленту, их соединение осуществляют путем поджатия дисков ,

к полкам, после чего шаблон удаляют, а колесо подвергают термообработке.

2.Способ по п. 1, отличающ и и с я тем, что угол между лопаткой и полкой перед сборкой в шаблоне выбирают в диапазоне 85-8.8 ..

Источники информации, принятые во внимание при экспертизе

1. Аптекарь М.В. и др. Судовые вентиляторы. Л., Судостроение, 1971

с. 53.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочих колес центробежных машин | 1976 |

|

SU632465A1 |

| Способ изготовления рабочих колес центробежных машин | 1981 |

|

SU948527A2 |

| Рабочее колесо центробежного вентилятора | 1987 |

|

SU1481484A1 |

| Способ изготовления закрытого рабочего колеса центробежной турбомашины из термообрабатываемых алюминиевых сплавов | 1983 |

|

SU1147538A1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| Рабочее колесо центробежного вентилятора | 1984 |

|

SU1272009A1 |

| РАБОЧЕЕ КОЛЕСО ВЕНТИЛЯТОРА | 2009 |

|

RU2395725C1 |

| Рабочее колесо центробежного вентилятора | 2020 |

|

RU2761710C1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача