Изобретение относится к области турбостроения, точнее к способам изготовления направляющих лопаток компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного.

Стремление снизить удельную массу компрессора газотурбинного двигателя привело к созданию различных конструкций и способов изготовления из композиционных материалов, не уступающих по своим техническим характеристикам традиционным авиационным материалам, но значительно снижающих удельную массу изделия, при этом трудоемкость его изготовления значительно сокращается.

Известен способ изготовления (патент RU №2564740, опубл. 10.10.2015 г.)из композиционного материала направляющего аппарата турбомашины, имеющего обод, снабженный рядом статорных лопаток, включает операцию наматывания на оправку первые слои армирующей детали. Оправа служит формой и имеет выступающие части, а указанные первые слои армирующей детали имеют удлиненные прорези, расположенные напротив выступающих частей. Затем на каждую из выступающих частей помещают заранее изготовленную пластину, а поверх пластинок наматывают последние слои армирующей детали с формированием при этом предварительной заготовки. В закрытую форму, содержащую предварительную заготовку, впрыскивают смолу и полимеризуют смолой предварительную заготовку и с помощью сварки закрепляют на каждой из пластинок основание пера или полку лопатки, если таковая у нее имеется.

Изготовление, а следовательно и конструкция, из композиционного материала направляющего аппарата, при наличии в котором металлических лопаток, представляется достаточно сложным. Особенно сложным является операция сварки, которая производится при высокой температуре в направляющем аппарате при близком расстоянии от композиционного материала, что может вызвать в последнем неконтролируемые изменения структуры. После операции сварки металла требуется, как правило, термообработка детали, что в представленном способе об этом не сказано.

При изготовлении лопатки турбомашины из композиционного материала (патент RU №2552652, опубл. 10.06.2015 г.), содержащего уплотненную матрицей волокнистую арматуру, выполняют трехмерное ткачество цельной волокнистой заготовки. Придают форму волокнистой заготовки с получением цельной волокнистой преформы, имеющей первую, вторую и третью части. Первая часть образует преформу хвостика и пера лопатки, вторая часть образует преформу внутренней полки лопатки и/или гребешков наружной полки лопатки, а третья часть образует преформу арматуры внутренней полки лопатки и/или обтекаемых выступов наружной полки лопатки. Затем уплотняют волокнистую преформу матрицей с получением лопатки из композиционного материала, имеющей волокнистую арматуру, образованную преформой и уплотненную матрицей. Другое изобретение группы относится к лопатке турбомашины из композиционного материала, содержащего полученную трехмерным ткачеством нитей и уплотненную матрицей волокнистую арматуру, включающей первую часть, составляющую единое целое со второй и третьей частями. Первая часть образует хвостовик и перо лопатки, вторая часть образует внутреннюю полку лопатки и/или гребешки наружной полки лопатки, а третья часть образует арматуру внутренней полки и/или обтекаемых выступов наружной полки лопатки. Часть волокнистой арматуры, соответствующие первой, второй и третьей частям лопатки, являются взаимно переплетающимися с нитями первой части волокнистой арматуры, проникающими во вторую часть волокнистой арматуры.

Использование изобретения позволит повысить надежность лопаток турбомашины, выполненных из цельной волокнистой заготовки. Однако лопатки необходимо надежно соединить с опорным кольцом и ободом, которые требуют высокой точности изготовления и трудоемкости, в описании изобретения не представлена технология их производства и какой материал используется для деталей направляющего аппарата.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала (патент RU №2432502, опубл. 27.10.2011 г.), взятый в качестве прототипа, позволяет создать высоконагруженную конструкцию при значительном снижении ее массы и повышенной жесткости и прочности. Указанный технический результат достигается способом раскрою слоев материала лопаток, прессованная их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессованния колеса, причем при раскрои слоев материала они выходят за пределы контура лопатки со стороны корневого сечения пера на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Аэродинамический профиль лопаток оформляется в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы, и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производится прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формуют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца.

Однако рабочее колесо, изготовленное указанным способом, имеет покрывной диск и опорное кольцо сформированное из композиционного материла, уложенного последовательно друг на друга по спирали, а при эксплуатации на рабочее колесо действуют силы, в т.ч. от действия скоростных воздушных потоков, что может нарушить монолитность композиционного материала и создать предпосылки для его разрушения.

Задачей, решаемой данным изобретением, является создание монолитного направляющего лопаточного аппарата компрессора из композиционного материала с повышенными прочностными характеристиками.

Поставленная задача достигается тем, что на наружные поверхности обода и опорного кольца наносят дополнительные слои композиционного материала в виде намотанных нитей или жгутов.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование аппарата. При раскрои слоев материала они выходят за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги обода между соседними лопатками. Материал пропитывается связующим в пределах контура лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, на корневом и периферийном сечениях пера формируют часть опорного кольца и обода длиной от 1 до 20 мм. Затем лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формуют в полостях сепаратора опорное кольцо и обод, после чего на наружную поверхность обода наматывают нити или жгуты, пропитанные связующим, сепаратор укладывают в пресс-форму, устанавливают пуансон, на который в месте его контакта с опорным кольцом, предварительно наматывают нити или жгуты, пропитанные связующим, и производят прессование, при этом в матрице формируются наружные поверхности обода, в пуансоне наружные поверхности опорного кольца, а в сепараторе формируются внутренние аэродинамические поверхности газового тракта обода и опорного кольца.

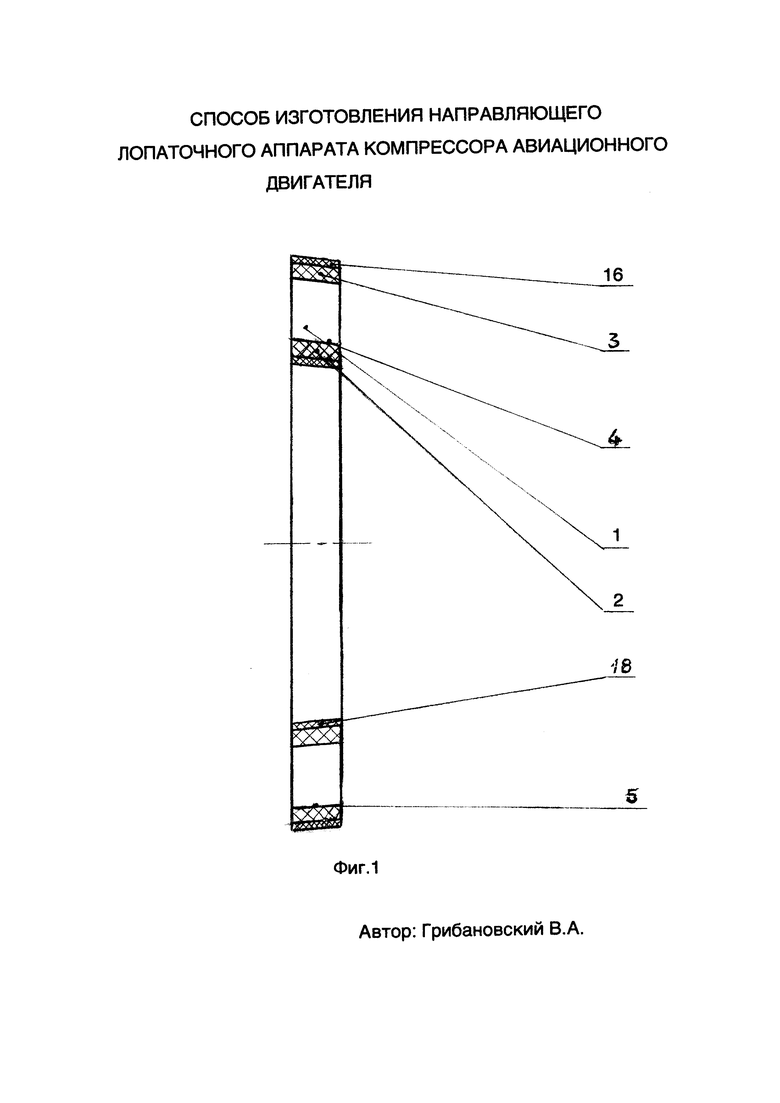

Фиг. 1 - ряд направляющих лопаточного аппарата компрессора.

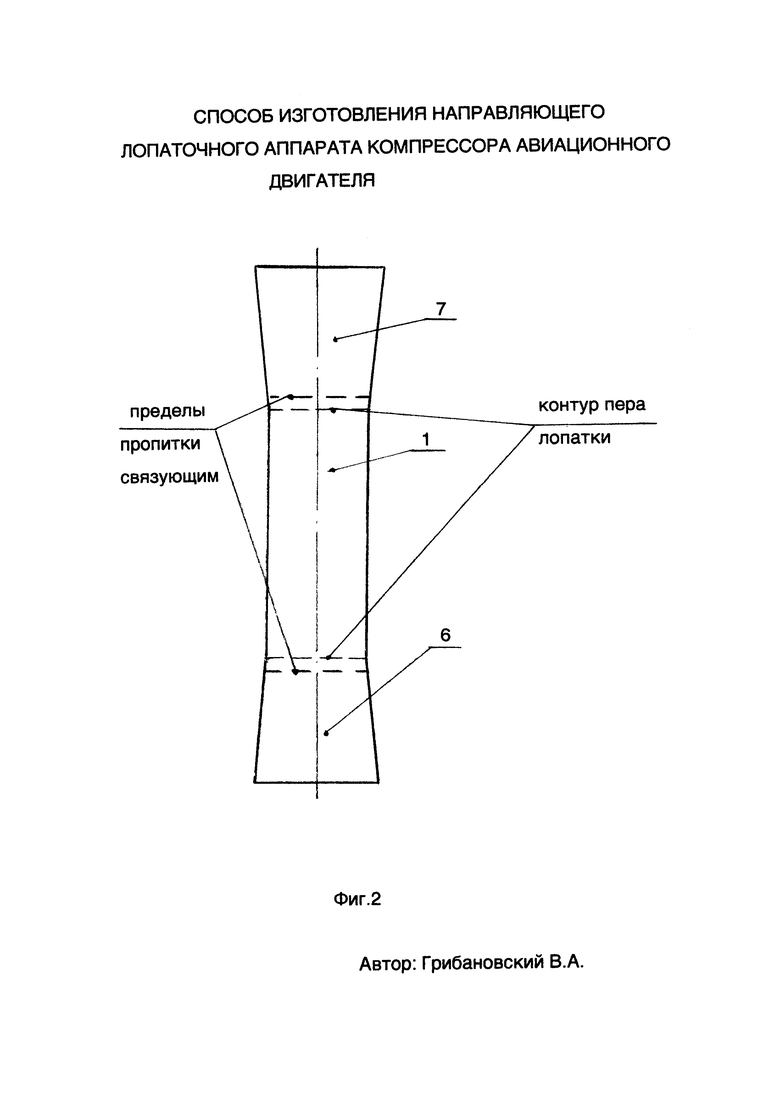

Фиг. 2 - раскрой слоя материала направляющей лопатки.

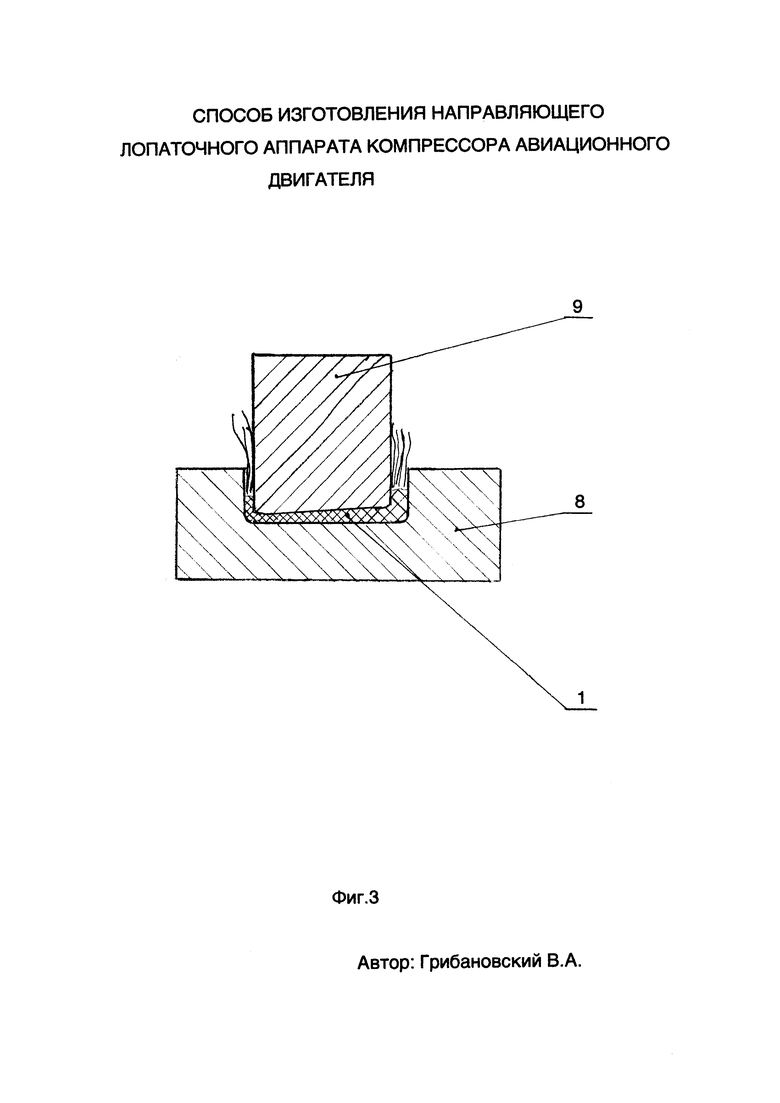

Фиг. 3-пресс-форма для прессования лопатки.

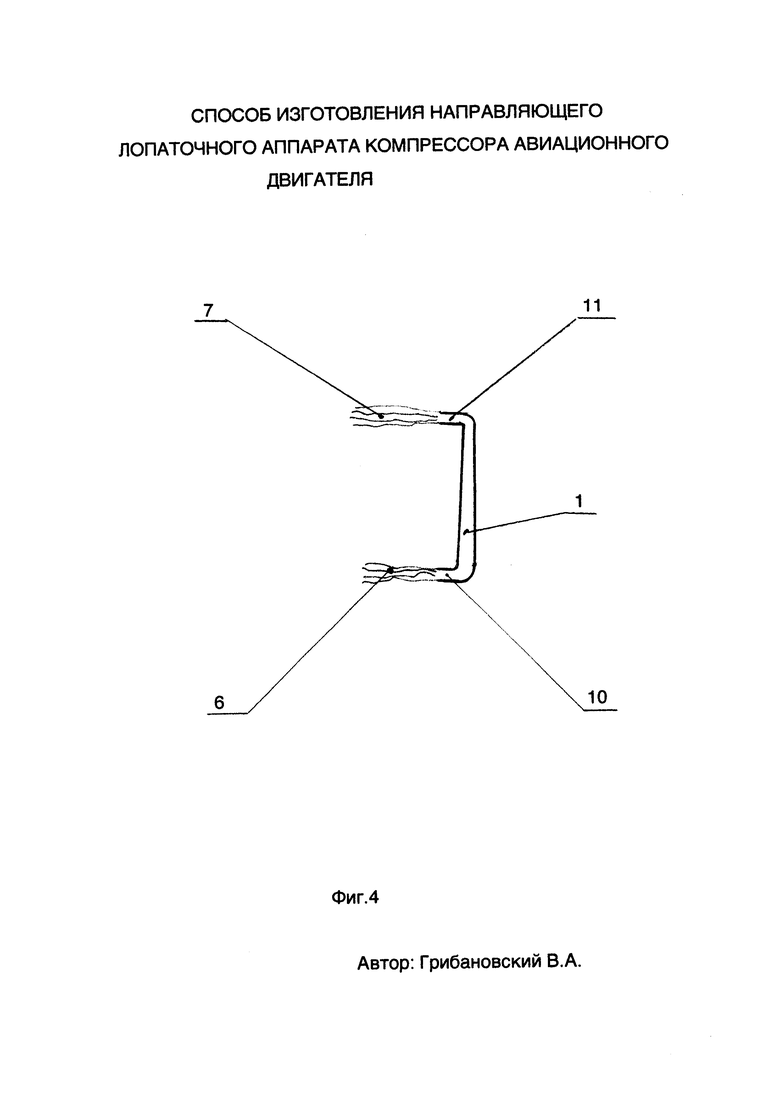

Фиг. 4 - направляющая лопатка после прессованная.

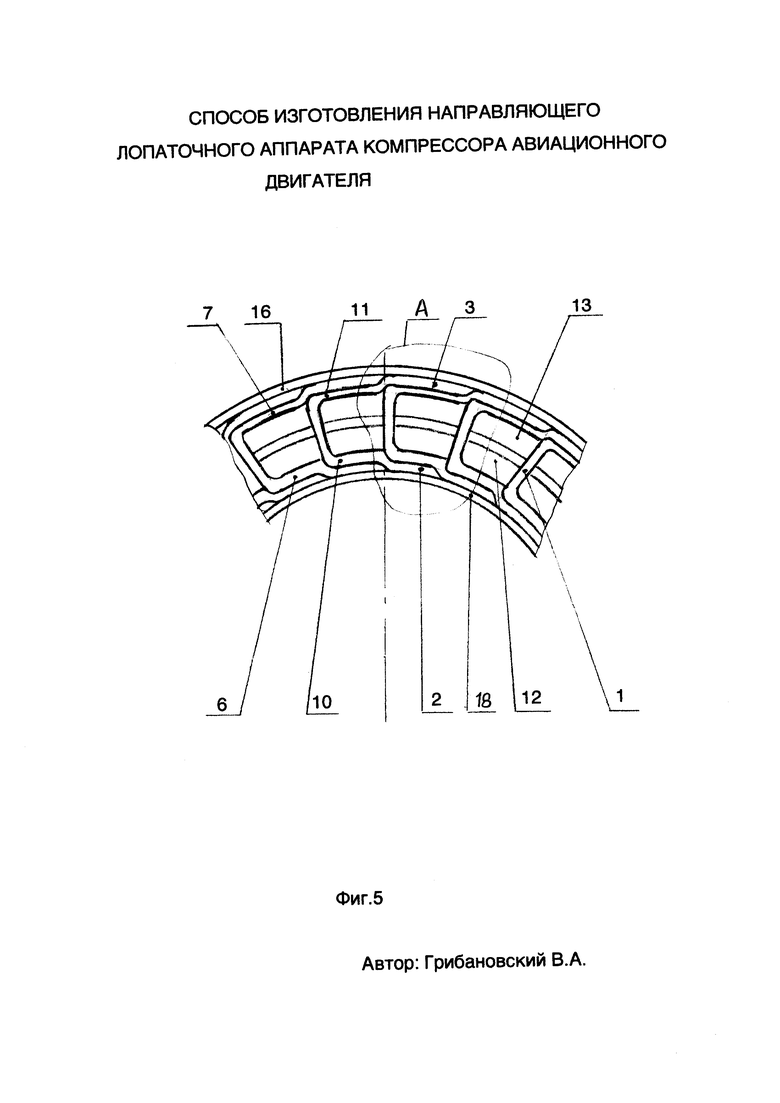

Фиг. 5 - сепаратор сборочной пресс-формы.

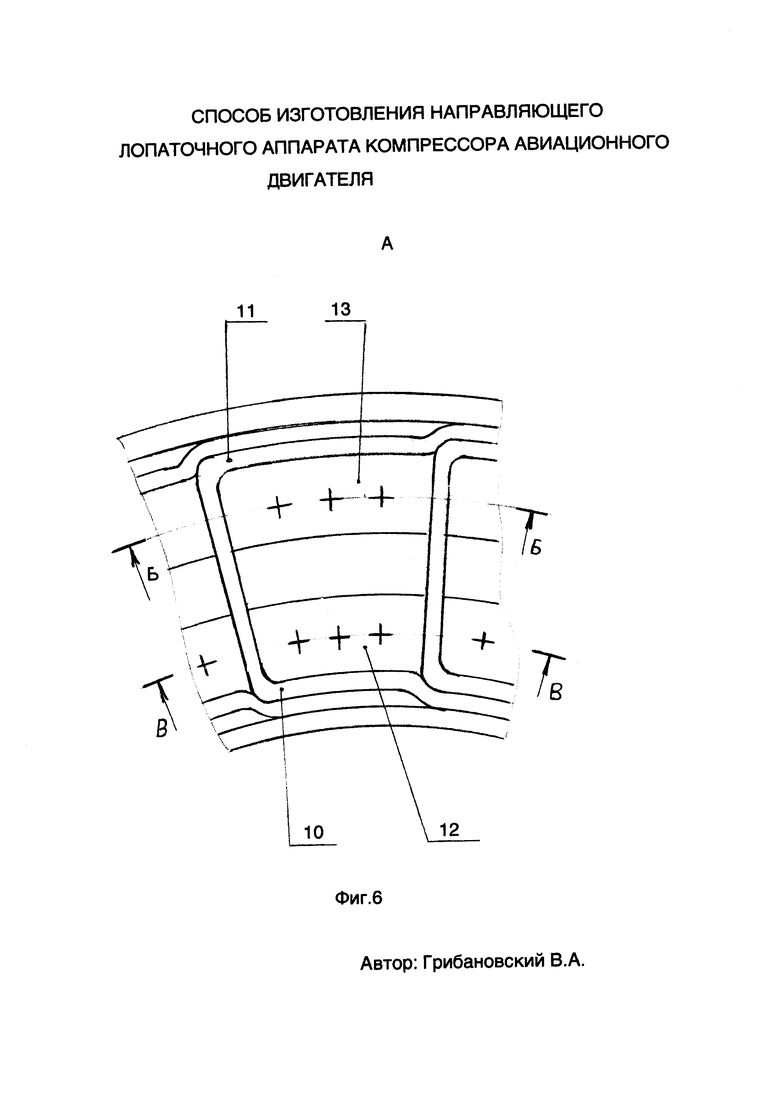

Фиг. 6 - увеличенная ячейка сепаратора.

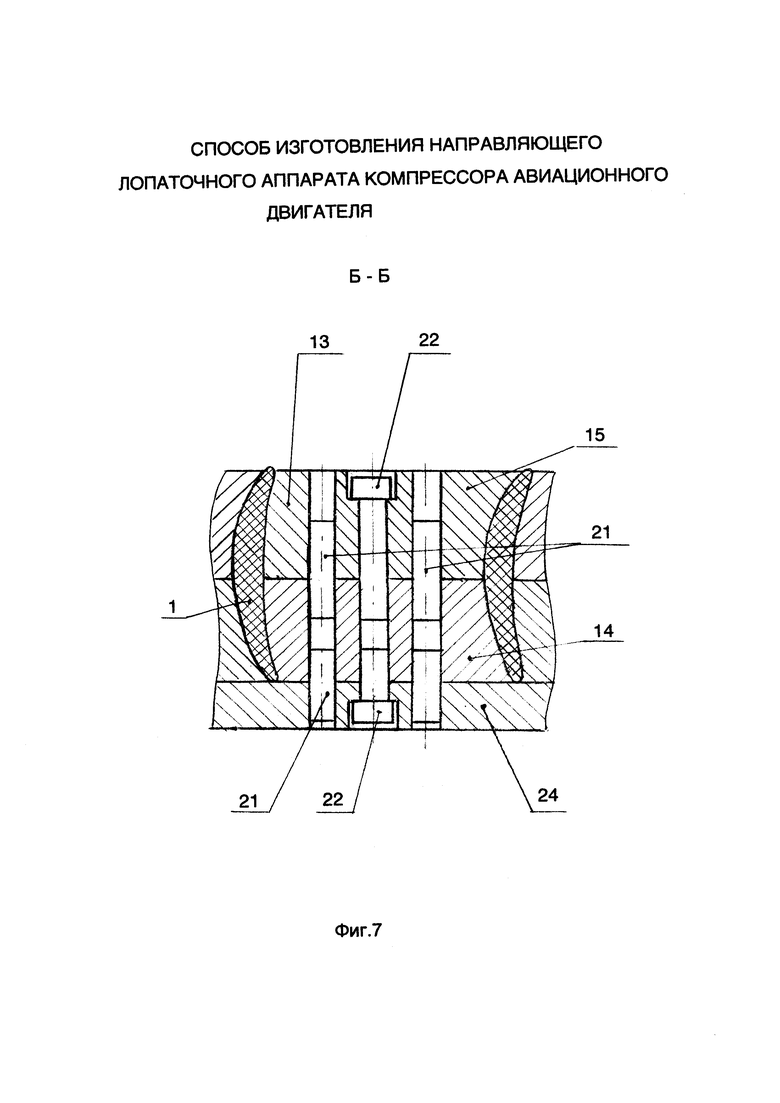

Фиг. 7 - сечение периферийной опоры сепаратора.

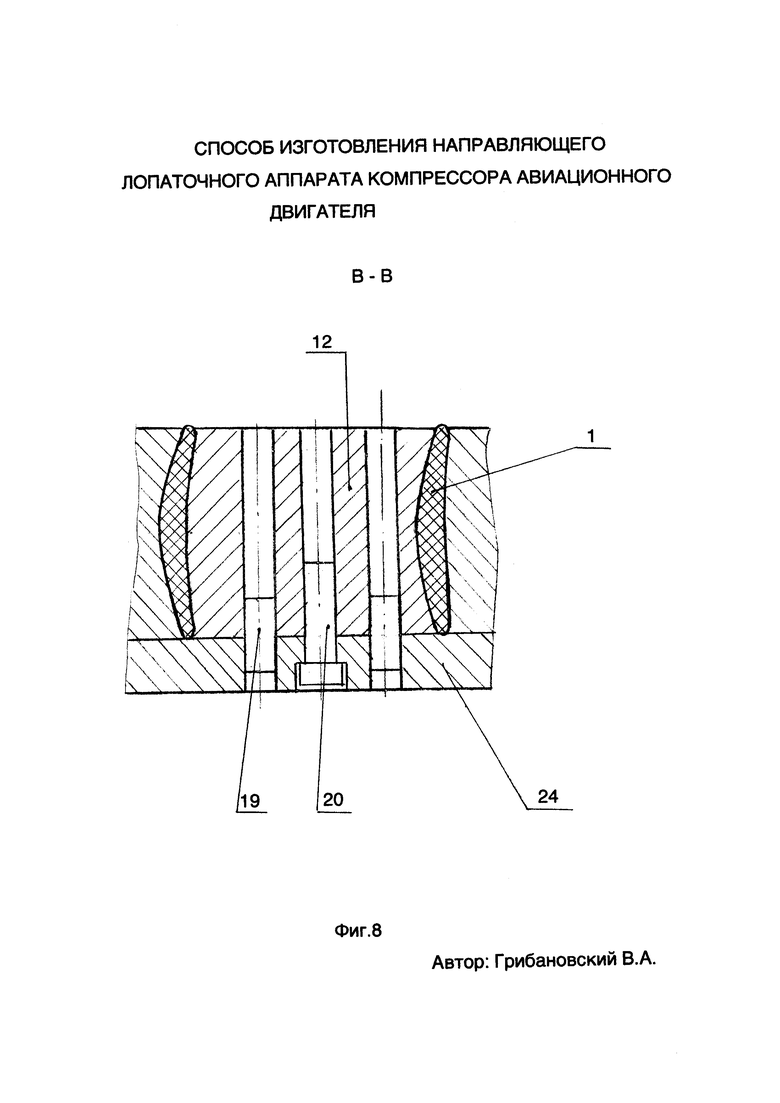

Фиг. 8 - сечение корневой опоры сепаратора.

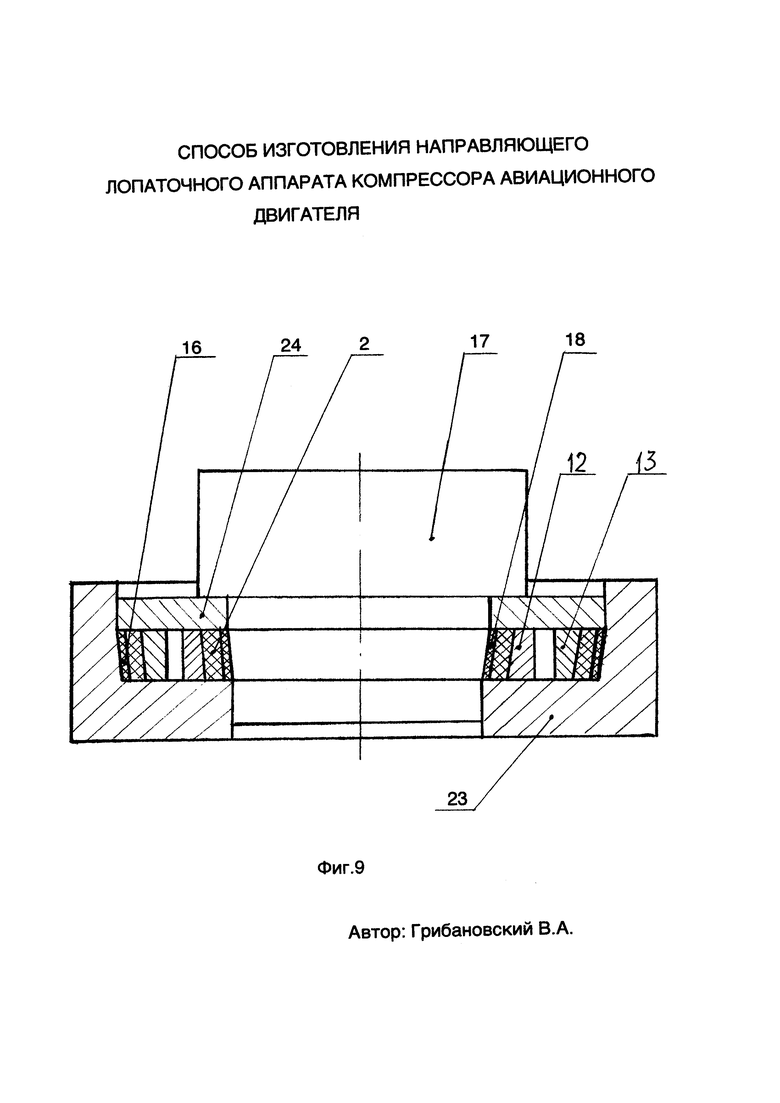

Фиг. 9 - сборочная пресс-форма.

На фиг. 1 показан ряд направляющих лопаток 1 в виде монолитного колеса, в корневом сечении лопатки закреплены в опорном кольце 2, а периферийные сечения объединены ободом 3, внутренние поверхности 4, 5 опорного кольца 2 и обода 3 соответственно имеют аэродинамический профиль.

Способ изготовления ряда направляющих лопаток в виде монолитного колеса (фиг. 1) заключается в раскрои различных размеров слоев материала (фиг. 2) лопаток 1, при этом слои раскраиваются с учетом, что часть материала 6, 7 соответственно будет формировать опорное кольцо 2 и обод 3. Материал 6 (фиг. 2) вдоль оси лопатки 1 имеет длину по крайней мере больше длины дуги опорного кольца 2 между соседними лопатками 1 (фиг. 1, Фиг. 5, Фиг. 6), а материал 7 вдоль оси лопатки имеет длину по крайней мере больше длины дуги обода 3 между соседними лопатками. Количество слоев и их размеры рассчитываются для каждого конкретного колеса и конфигурации лопатки.

Каждый слой пропитывают связующим, при этом материал 6, 7 (фиг. 2)пропитывается в пределах 1…20 мм от границы контура лопатки и укладывается в матрицу 8 пресс-формы (фиг. 3), устанавливается пуансон 9. После полимеризации композиционного материала в пресс-форме и ее разборки, получается лопатка (фиг. 4), у которой на корневом сечении образована наметка 10 опорного кольца 2 (фиг. 1), а на периферийном сечении образована наметка 11 обода 3, длина наметок 1…20 мм. Часть материала 6, 7, из которого сформируется опорное кольцо 2 и обод 3 соответственно, остается в исходном состоянии. Далее пропитываются связующим материал 6, 7 и лопатки 1 устанавливаются в сепаратор (фиг. 5, фиг. 6, фиг. 7, фиг. 8) сборочной пресс-формы, при этом в номинальном положении лопатка фиксируется: в радиальном направлении наметками 10 и 11 за опоры 12 и 13 (фиг. 5, фиг. 6), от поворота вокруг продольной оси лопатка 1 зажимается между опорами 12,13 сепаратора (фиг. 5, фиг. 6, фиг. 7, фиг. 8). При чем корневая опора 12 съемная, которая занимает свое место после установки лопатки 1, прижимая ее к соседней опоре, каждая из которых фиксируется на платформе 24 сепаратора, например, двумя штифтами 19 и винтом 20 (Фиг. 8) Периферийная опора 13 сепаратора состоит из стационарного основания 14, которое крепится к платформе 24 сепаратора, например, двумя штифтами 21 и винтом 22, и таким же образом соединяется стационарное основание 14 со съемной крышкой 15, (фиг. 7) окончательно фиксирующей установленную лопатку 1 в сепараторе. После установки лопаток 1 в сепараторе из материала 6 формируется аэродинамическая поверхность опорного кольца на корневых опорах 12, а из материала 7 формируется аэродинамическая поверхность обода на периферийных опорах 13 (фиг. 5, фиг. 6, фиг. 9). Следующая операция намотка пропитанных связующим нитий или жгутов 16 на обод (фиг. 1, фиг. 5, фиг. 6, фиг. 9), после этого сепаратор с платформой 24 устанавливается в матрицу 23 (фиг. 9), затем опускается пуансон 17, с намотанными и пропитанными связующим нитями или жгутами 18 на месте контакта с опорным кольцом 2 (Фиг. 1, фиг. 9).

Нити или жгуты исключают расслоение опорного кольца и обода, которые сформированы из слоев материала уложенного последовательно друг на друга по спирали. Наружные поверхности опорного кольца формирует пуансон, а обода -матрица пресс-формы. Далее проводится операция прессования по режиму, рекомендованному для данного композиционного материала.

Данным изобретением решается задача создания высоконагруженной конструкции монолитного направляющего лопаточного аппарата компрессора из композиционного материала.

Изобретение относится к области турбостроения, точнее к способам изготовления направляющих лопаток компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного. При изготовлении направляющего лопаточного аппарата компрессора раскраивают слои для лопаток таким образом, что материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения - на длину, большую дуги обода между соседними лопатками. Оформляют аэродинамический профиль лопатки в пресс-форме. Лопатки укладывают в сепаратор сборочной пресс-формы, на корневой и периферийных опорах которого формируют опорное кольцо и обод, после чего сепаратор укладывают в пресс-форму и производят прессование. При этом в матрице формируют наружные поверхности обода, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта опорного кольца и обода. Перед сборкой пресс-формы на пуансон в месте его контакта с опорным кольцом и на обод наматывают пропитанные связующим нити или жгуты. Изобретение позволяет повысить надежность направляющего аппарата компрессора за счет исключения расслоения его опорного кольца и обода. 9 ил.

Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя, включающий раскрой слоев для лопаток, при котором материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения - на длину, большую дуги обода между соседними лопатками, аэродинамический профиль лопатки оформляется в пресс-форме, затем лопатки укладывают в сепаратор сборочной пресс-формы , на корневой и периферийных опорах которого формируют опорное кольцо и обод, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности обода, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта опорного кольца и обода, отличающийся тем, что перед сборкой пресс-формы на пуансон в месте его контакта с опорным кольцом и на обод наматывают пропитанные связующим нити или жгуты.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПРЯМЛЯЮЩЕГО АППАРАТА И ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ СПРЯМЛЯЮЩИЙ АППАРАТ | 2011 |

|

RU2564740C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ | 0 |

|

SU333291A1 |

| EP 0770463 A1, 02.05.1997. | |||

Авторы

Даты

2018-07-16—Публикация

2017-02-06—Подача