(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ

1

Изобретение относится к литейному производству, в частности к технологии изготовления стержней.

Известен способ изготовления стержней,состоящий в заполнении стержневого ящика смесью, уплотнении ее, последующем извлечении стержня из ящика и сушке в сушилке Lij .

Однако известный способ является трудоемким, а цикл изготовления стерз ней весьма длительный.

Наиболее близким к изобретению техрническим решениемявляется способ изготовления стержней, включающий aanojtнение отверждаемой смесью предварительно нагретого стержневого ящика, уплот нение смеси, вьщеркку стержня в ящике и извлечение затвердевшего стержня 2 ,

В связи с высокой скоростью твердения смесей при изготовлении стержней в нагреваемой оснастке физико н ехавнчеокие свойства затвердевших стержней во многом зависят от длительности нахождения стержня в ящике. Преждевременное

извлечение стержня из ящика приводит к его разрушению или же получению стержня с пониженными механическими свойствами. Увеличение длительности твердения сверх оптимальной приводит к частичной деструкции связующего материала в поверхностном слое, что значительно снижает качество стержня.

Определение необходимой длительности твердения стержня осуществляется методом технологических проб, состоящем в изготовлении и технологических испытаниях стандартных образцов. Такие ис- шытания обычно проводятся при получении новой партии связующего материала и отладке режима работы сгержвевоймащины.

Фактически же сятимальная длительность твердения стержня значительно отличается от установленной, так как в процессе хранения связующего материала его реакционная способность сщ1жаётся. Кроме этого, на длительность твердения, влияет погрещность при дозировании исходных 399 компонентов смеси и качество их перемешивания На практике для предотвращения возможного разрушения стержня при из- влеченш его из яшкка длительность твердении стержня устанавливают больше оптимальной. В результате чего снижается производительность стержневых машин и ухудшается качество готовых стержней, Целью изобретения является улучшение качества стержней, оптимизация процесса твердения и повышение производительности стержневого оборудования,. Поставленная цель достигается тем, согласно способу, включающему заполнение отверяодаемой смесью предварительно нагретого стержневого ящика, уплотнение смеси, вьщержку стержня в

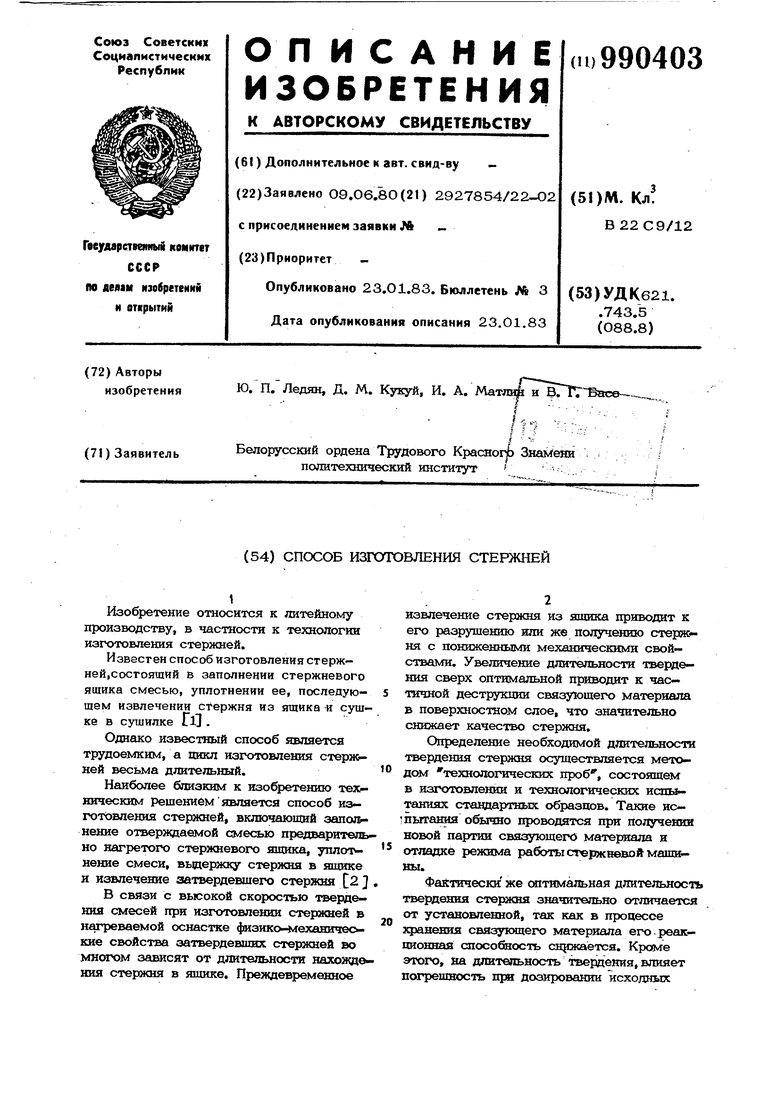

Таблица 1 3 ящике и извлечение затвердевшего стержня, измерение электрической проводимости стержня осуществляют непосредственно в процессе твердения и извлекают стержень из яшика при достижении значения электропроводности 1-15% диапазона ее изменения, соответствующего полному затвердеванию смеси. Электрическая проводимость связующих материалов, использующихся при изготовлении стержней, в нагреваемой оснастке в процессе твердения значительно изменяется. В табл. 1 приведены результаты измерения удельной электрической проводимости, фенолоспирта плотности р 1226 кг/м-, отверждавшегося при 220°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержневая машина | 1980 |

|

SU1003999A1 |

| Устройство для определения длительности отверждения литейных стержней | 1979 |

|

SU1004807A1 |

| Универсальное устройство для определения длительности твердения стержневых смесей | 1980 |

|

SU1004848A1 |

| Устройство для определения длительности твердения | 1981 |

|

SU1048390A1 |

| Устройство для определения скорости твердения стержней | 1979 |

|

SU1003997A1 |

| Измерительное устройство | 1980 |

|

SU1004000A1 |

| Способ изготовления стержней из термореактивных смесей | 1976 |

|

SU764837A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Устройство для определения скорости твердения связующих материалов | 1975 |

|

SU563609A1 |

| Устройство для определения длительности твердения смесей | 1981 |

|

SU1003998A1 |

При нагреве связующего материала вначале его удельная электропроводность несколько возрастает в результате повышения степени дкссошшдии ионов, а затем начинается твердение, которое сопровождается зна штельным понижением электрической проводимости. Минимальное значение электропроводности соответствует полному затвердеваншо связующего материала. Дальнейшая выдержка при высокой температуре приводит к деструкции связующего, сопровождающейся выделением

1,13

0,88

По мере затвердевания стержневой ее электрическая проводимость также изменяется и доотагает минималь- него значения в момент времени, сосх ветствующий полному затвердеваншо связующего материала. Однако при извлечеуглерода, что вькзьшает возрастание электропроводности (табл. 1).

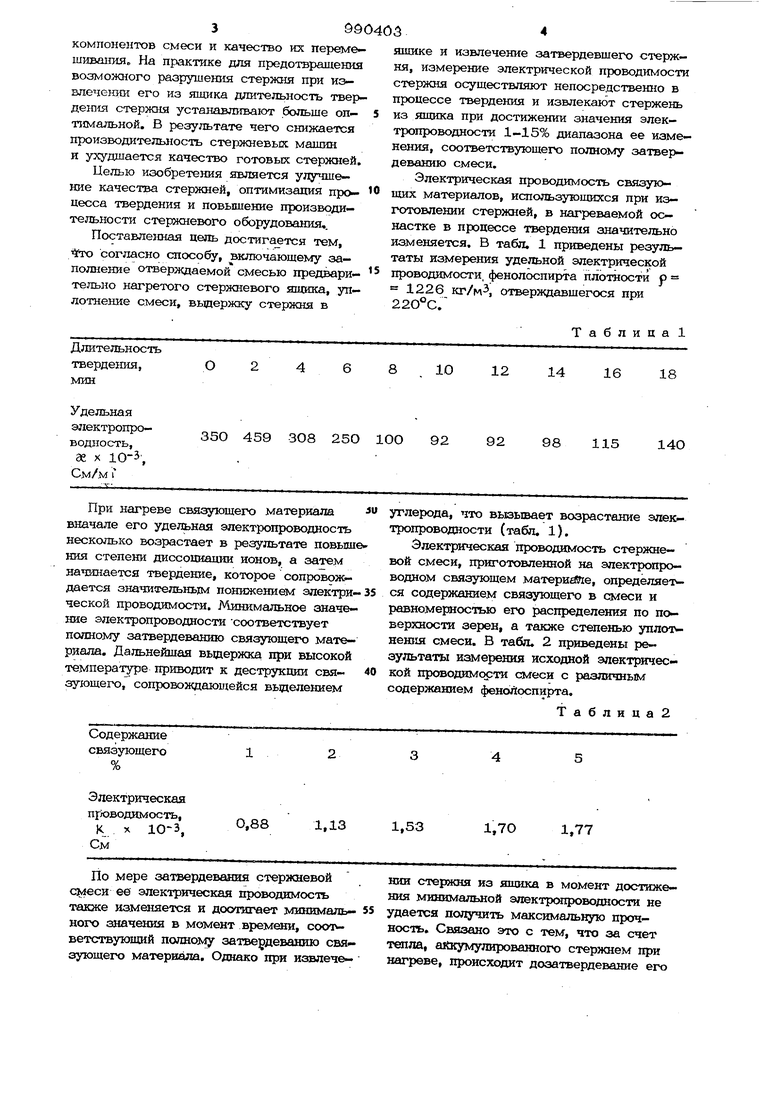

Электрическая проводимость стержневой смеси, приготовленной на электропроводном связующем материке, определяет ся содержанием связующего в смеси и равномерностью его распределения по поверхности зерен, а также степенью уплот. нешш смеси. В табл. 2 приведены результаты измерения исходной электрической проводимости смеси с различным содержанием фенойоспирта,

Таблица2

1,70

1,77

1,53

нии стержня из ящика в момент достижения минимальной электрснфоводности не удается получить максимальную прочность. Связано это с тем, что за счет тепла, аккумулированного стержнем при нагреве, происходит дозатвердевание его

после извлечения из ящика. В результате этого начинается деструкция затвердевшего связующего материала под Boaweitствием тепла за пределами стержневого ящика.

С целью предотвращения этого явления стержень необходимо извлекать до момента достижения минимального значения электропроводности с тем, чтобы

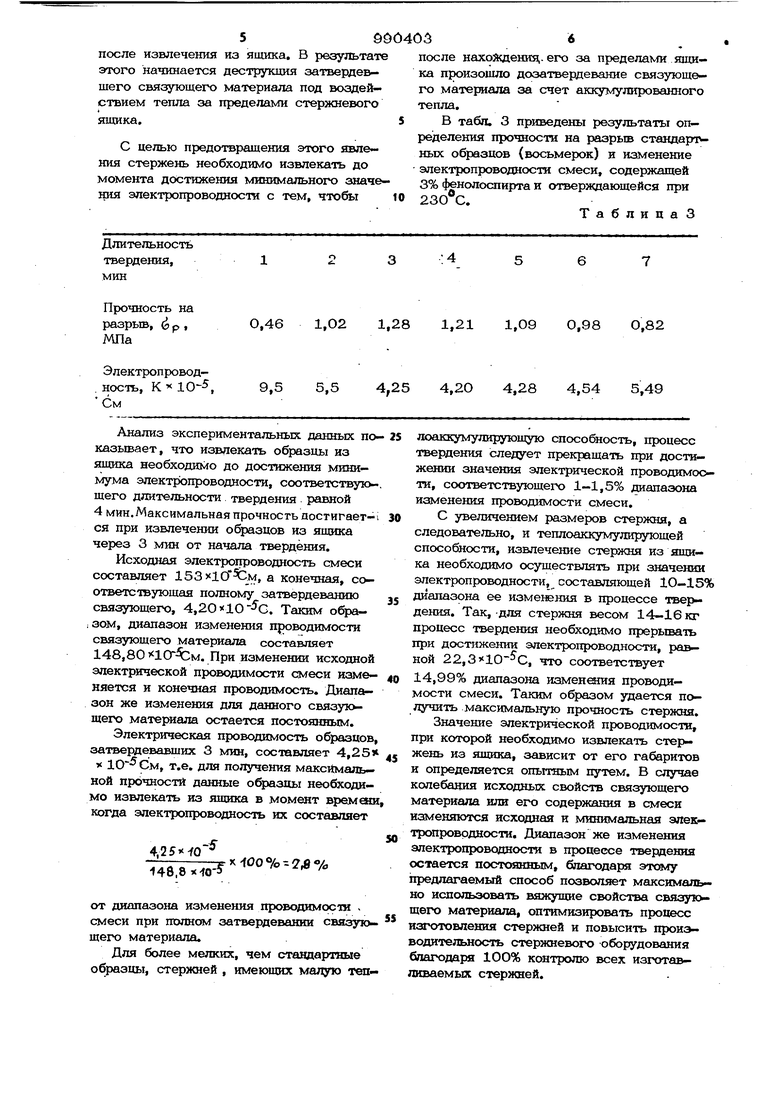

Длительность твердения,

мин Прочность на 1,02 1,28 разрьт, fo р , МПа Электропроводность, К 10-, 9,5 5,54,25 См Анализ экспериментальных данных по казывает, что извлекать образцы из ящика необходимо до достижения минимума электропроводности, соответствуто щего длительности твердения равной 4 мин.Максимальнаяпрочность достигается при извлечении образцов из ящика через 3 мин от начала твердения. Исходная электропроводность смеси составляет 153х1О м, а конечная, соответствующая полному затвердеванию связующего, 4,. Таким обра; зом, диапазон изменения проводимости связзтощего материала составляет 148,80 . При изменении исходной электрической проводимости смеси изменяется и конечная проводимость. Диапазон же изменения для данного связукьщего материала остается постоянным. Электрическая проводимость образцов затверде вавщих 3 мин, составляет 4,25 к , т.е. для получения максимальной прочности данные образцы необходимо извлекать из ящика в момент времен когда электропроводность их составляет 4,25-fO .-.--.,00%-.. от диапазона изменения проводимос-ш . смеси при полном затвердевании связую щего материала. Для более мелких, чем стандартные образцы, стержней , имеющих малую теп

после нахоЯаденкя,- его за пределами ящика произошло дозатвердевание связующего материала за счет аккумулированного тепла.

В табл. 3 приведены результаты определения прочности на раарьш стандарт ных образцов (восьмерок) и изменение электропроводнос-га смеси, содержащей 3% фенолоспирта и отверждающейся при

.

Таблица 3

4 1,21 1,09 0,98 О,82 4,2О 4,28 4,54 5,49 лоаккумулирующую способность, процесс твердения следует прекращать при достижении значения электрической проводимости, соответствующего 1-1,5% диапазона изменения проводимости смеси. С увеличением размеров стержня, а следовательно, и теплоаккумулирующей способности, извлечение стерокня из ящика необходимо осуществлять при значении электропроводности, составляющей 1О-15% диапазона ее изменения в процессе твердения. Так, для стержня весом 14-16 кг процесс твердения необходимо прерывать при достижении электропроводности, ра&ной 22,310 С, что соответствует 14,99% диапазона изменения проводимости смеси. Таким образом удается получить максимальную прочность стержня. Значение электрической проводимости, при которой необходимо извлекать стержень из ящика, зависит от его габаритов и определяется опытным путем. В случае колебания исходных свойств связующего материала или его содержания в смеси изменяются исходная и минимальная электропроводности. Диапазон же изменения электропроводности в процессе твердения остается постоянным, благодаря этому предлагаемый способ позволяет максимально использовать вяжущие свойства связук щего материала, оптимизировать процесс изготовления стержней и повысить проиоводительностъ стержневого оборудования благодаря 100% контролю всех изготавливаемых стержней.

7 9904038

Формула изобретениядимость стержня в процессе твердения

Способ изготовления стержней, вклю-жении значения электропроводности 1чающий заполнение отверждаемой смесью15% диапазона ее изменения, соответстпредварительно нагретого стержневого Sвующего полному затвердеванию смеси, snionca, уплотнение смеси, вьщержку стержня в ящике и извлечение затвердевшегоИсточники информашш, стержня, отличающийся тем,принятые во внимание при экспертизе что, с целью улучшения качества, оптими-1, Матвеенко И. В. и Тарский В, Л. эадии процесса твердения и повьпиения Оборудование литейных цехов. М., Мапроизводительности стержневого обору-шиностроение, 1976, с. 139-143. дования, измеряют электрическую прово-2, Там же, с. 143-149.

и извлекают стержень из ящика при дости

Авторы

Даты

1983-01-23—Публикация

1980-06-09—Подача