Изобретение относится к литейному щзоизводству, а именно к способу получения химически твердеющих форм или стержней из жидконаливных самотвердеющих смесей при производстве точных отливок из черньпс и цветных сплавов.

Цель изобретения - повьшение качества литейных форм путем:изменения податливости разовой модели в процессе отверждения самотвердеющей смеси при стабилизационной выдержке ее под пленкой в разовой модели.

При изготовлении известным способом с помощью вакуумной формовки разовую модель формуют и упрочняют уплотнением песка вибрацией и разрежением внутри полости облицЬвочной

пленки с учетом зернистости, насыпно- 20 пленкой благодаря теплообмену между го веса и текучести формовочного ма- нагретым до 60-90 С формовочным материалом разовой модели и керамикой, что приводит к минимальным значениям адгезии между пленкой и затвердевшим

териала. Для повышения эластичности и устранения появления складок облицо- цовочной пленки на рабочей поверхности разовой модели при ее изготовлении 25 поверхностным слоем керамики и обра- вакуумной формовкой сыпучий формовоч- зованию зазора между ними. Однако,

в керамической форме продолжают протекать процессы отверждения связующего и испарения его дисперсионной

ный материал нагревают до 60-90°С. Геометрические размеры рабочей полости разовой модели на стадии ее изготовления фиксируется в условиях опти- 30 среды, которые вызьшают объемную мальной степнеи разрежения 360 мм усадку керамики, а разная ее усадка рт.ст. при длительности вибрации бо- по объему вызывает деформацию, что

приводит к возникновению напряжений, ведущих к появлению трещин. 35 Для ускорения образования конечной стабильной структуры керамики за счет старения геля и образования мелкой сетки трещин в поверхностном слое керамической формы ее выдерживают режения Р 360 мм рт.ст. соответству- 40 под облицовочной пленкой в разовой ет прочность на сжатие G 3,4- модели. Стабилизационная выдержка под 3,6 кгс/см .пленкой фиксируется формированием заУказанные физические характеристики разовой модели определяют ее возмжность противостоять воздействию жидкоподвижной керамической смеси при заполнении и в процессе ее отверждения до упругого состояния. Полученную таким образом по опи50

лее 6 с, когда твердость формьг достигает максимума и дополнительной усад-- ки ее не происходит. Предел прочности на сжатие Gg пропорционален степени разрежения Р, а максимальному значению твердости разовой модели НЕ 93-95 при оптимальной степени разсанному процессу разовую модель заполняют керамической смесью на основе гидролизованного этилсиликата, смеси огнеупорных материалов и геле- образователя -. вещества с основными свойствами, где она через несколько минут переходит в студеобразное состояние, а затем твердеет вследствие гелеобразования. В процессе заполнения и перехода керамической смеси в

зора между облицовочной пленкой и поверхностным слоем керамической фор45 мы. Формирование зазора обусловлено разрежением под облицовочной пленкой разовой модели и объемной усадкой керамики, которая продолжается со свободной деформацией в пределах до 5-6 мин после ее частичного затвердевания . Время выдержки фиксируется изменением прозрачности облицовочной пленки при появлении в зазоре аэрозолей дисперсионной среды связующего,

55 в результате ее испарения из керамики, Так как поры и капилляры затвердевшей керамической смеси в период ее нахождения в упругом состоянии имеют разнообразную форму и залолне студеобразное состояние до прио брет ния керамикой упругого состояния вакуум полости облицовочной пленки

разовой модели поддерживается постоянным л/ЗбО мм рт.ст., что обеспечивает размерную точность разовой модели при ее вибрации для удаления газовых включений из керамической .

суспензии после ее заливки;

Время приобретения керамикой упругого состояния - образования геля связующего, определяется визуально появлением характерной глянцевой

пленки на ее открытой поверхности, зависит от состава смеси и находится в пределах 1-5 мин. За этот период керамическая смесь твердеет на поверхности контакта с облицовочной и:

риалом разовой модели и керамикой, что приводит к минимальным значениям адгезии между пленкой и затвердевшим

поверхностным слоем керамики и обра- зованию зазора между ними. Однако,

зора между облицовочной пленкой и поверхностным слоем керамической формы. Формирование зазора обусловлено разрежением под облицовочной пленкой разовой модели и объемной усадкой керамики, которая продолжается со свободной деформацией в пределах до 5-6 мин после ее частичного затвердевания . Время выдержки фиксируется изменением прозрачности облицовочной пленки при появлении в зазоре аэрозолей дисперсионной среды связующего,

в результате ее испарения из керамики, Так как поры и капилляры затвердевшей керамической смеси в период ее нахождения в упругом состоянии имеют разнообразную форму и залолнены жидкостью (дисперсионной средой связующего), то после нагрева поверхностного слоя керамической формы до 60-90°С, в результате испарения ле- тучих из пор и капилляров в зазор, образуется мелкая сетка трещин. Для образования мелкой сетки трещин в поверхностном слое керамической формы стабилизационная выдержка состав- ляет 5-6 мин после конца заполнения керамической смесью разовой модели и приобретения керамикой упругого состояния. Однако, в процессе стабилизационной выдержки в местах за- ;Трудненной объемной усадки керамической формы, создаются напряжения, пре вышающие.прочностные характеристики керамики, что приводит к нарушению ее сплошности и разрушению формы Объясняется это тем, что предел прочности на сжатие Jg разовой модели составляет 3,4-3,6 кгс/см, а предел прочности на изгиб сырых и подсушен- ньпс керамических образцов после ста- билизационной вьщержки, не превьш1ает 1,4-1,9 кгс/см. Следовательно, для предотвращения разрушения сплошности керамики и образования глубоких трещин в местах затрудненной усадки не- обходимо условие, при котором д f Это условие может быть вьтолнено при минимальных значениях разрежения внутри разовой модели и сохранени зазора между облицовочной пленкой и керамикой при непрерывном процессе ее объемной усадки.

В процессе стабилизационной выдержки с внутренней полости облицовочной пленки разовой модели равно- мерно снимают вакуум, что при длительности стабилизационной вьщержки 5-6 мин определяет скорость снижения перепадом давления 60-70 мм рт.ст./ /мин с 360 мм рт.ст. до атмосферного При этом прочность на сжатие разовой модели уменьшается пропорционально разрешению, обеспечивая равномерное увеличение ее податливости, а непрерывный процесс объемной усадки кера- МИКИ обеспечивает сохранение зазора между пленкой, удерживаемой разрежением внутри разовой модели, и поверхностным слоем керамической формы. После разупрочнения разовой модели в процессе-стабилизационной выдержки керамическую форму освобождают от материала модели, снимают с поверхности последней пленку, удаляют летучие составляющие и форму прокаливают.

Благодаря свободной усадке керамики при ее отверждении по всему объему и образованию мелкой сетки трещин в поверхностном слое керамической формы при равных значениях свободной и затрудненной деформации ее при термической обработке, дополнительные внутренние напряжения в литейной форме не возникают, что значительно повьш1ает ее качество.

Были проведены сравнительные испытания известных и предлагаемого способов изготовления керамических стержней для получения литых распределительных каналов корпуса гидроаппаратуры. Керамический стержень представляет собой знаковую часть диаметром 120 мм, высотой 24 мм и шесть цилиндрических выступов диаметром 20 мм и высотой 80 мм, расположенных симметрично по наружному диаметру знаковой части.

Стержни получали известным способом по алюминиевому .стержневому ящику и по разовью моделям, изготовленным с помощью вакуумной формовки по модели-образцу самого стержня, и по изобретению. Нанесение облицовочной пленки на оснастку и изготовление разовых моделей осуществляли на установке вакуумной формовки Э-75 производства опытного завода НИИСЛ. В качестве облицовочной пле}1ки использовали СЭВилен толщиной 0,1-0,12 мм, а в качестве сыпучего материала формовочный кварцевый песок средней зернистости. Керамическую смесь на основе гидролизованного этилсиликата-32 с органическим растворителем - ацетоном приготавливали в лопастном смесителе при 1420 об/мин, где на 1 л связующего брали 3 кг наполнителя (60% молотого кварца КП-1 и 40% формовочного песка 1 К02А) и вводили 36- 38 мл 15%-ного раствора аммиака.

При изготовлении стержней по алюминиевому стержневому ящику на его рабочую полость наносили с помощью вакуума облицовочную пенку, после чего рабочую полость стержневого ящика с разделительным покрытием заполняли керамической смесью.

Изготовление стержней с применением разовой модели по модели-образцу самого стержня осуществляли известным способом с помощью вакуумной фор513590546

мовки. По этому способу для нанесе- ре 2-2,5 ч и охлаждали вместе с пения облицовочной пленки на модель-об- ,чью до 40-50 С. разец сложного профиля без складок и

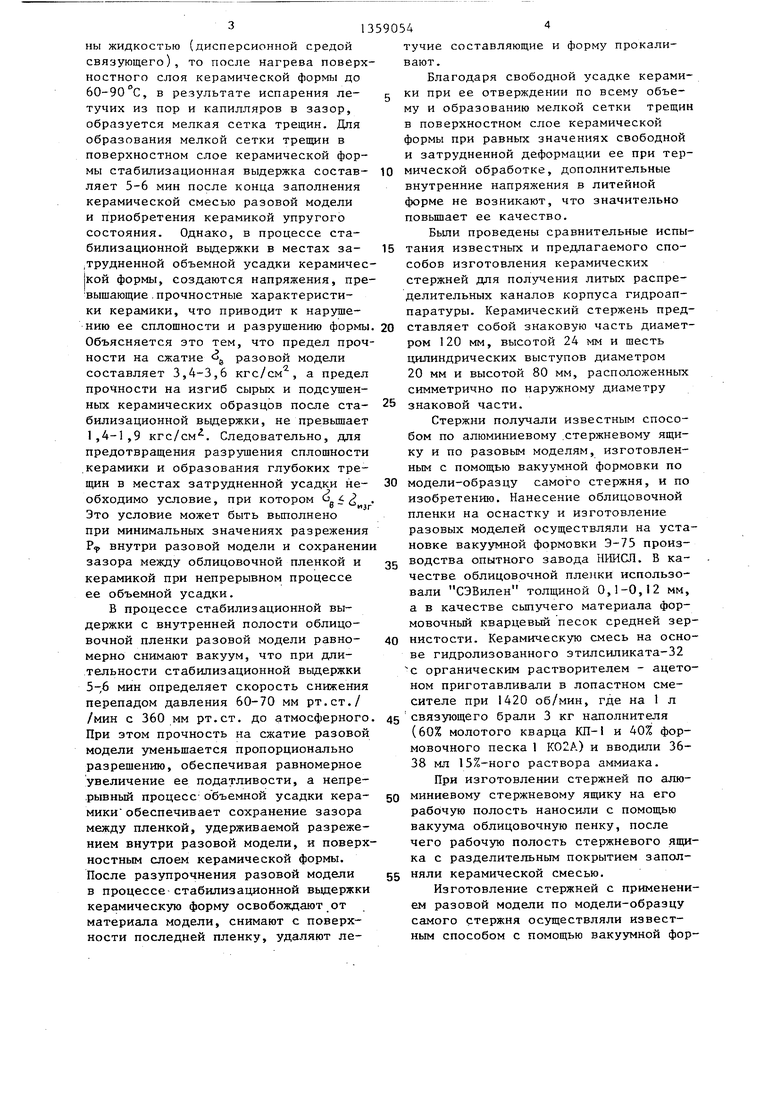

повреждений при формовке сьтучий ма- Коробление цилиндрических высту- териал нагревали до 60-90 С, уплотне- пов определяли металлическим угол- ние вибрацией производили в течение ком, а наличие крупных трегцин на сты- 6-7 с и вакуумировали.форму, доведя ке выступов и знаковой части и разру- разрежение в, ней под облицовочной шение керамики - визуально соответ- пленкой до 360 мм рт.ст. Полученную ю стванно после приобретения упругого таким образом вакуумную форму - разо- состояния, стабилизационной выдержки вую модель освобождали от модели об- в оснастке и под пленкой, удаления разц&, кантовали на 180 и,устанавли- летучих и прокалки, вали на вибростол вакуумной установки под заливку керамической суспен- 15 В табл. 2 представлены результаты зией.испытаний.

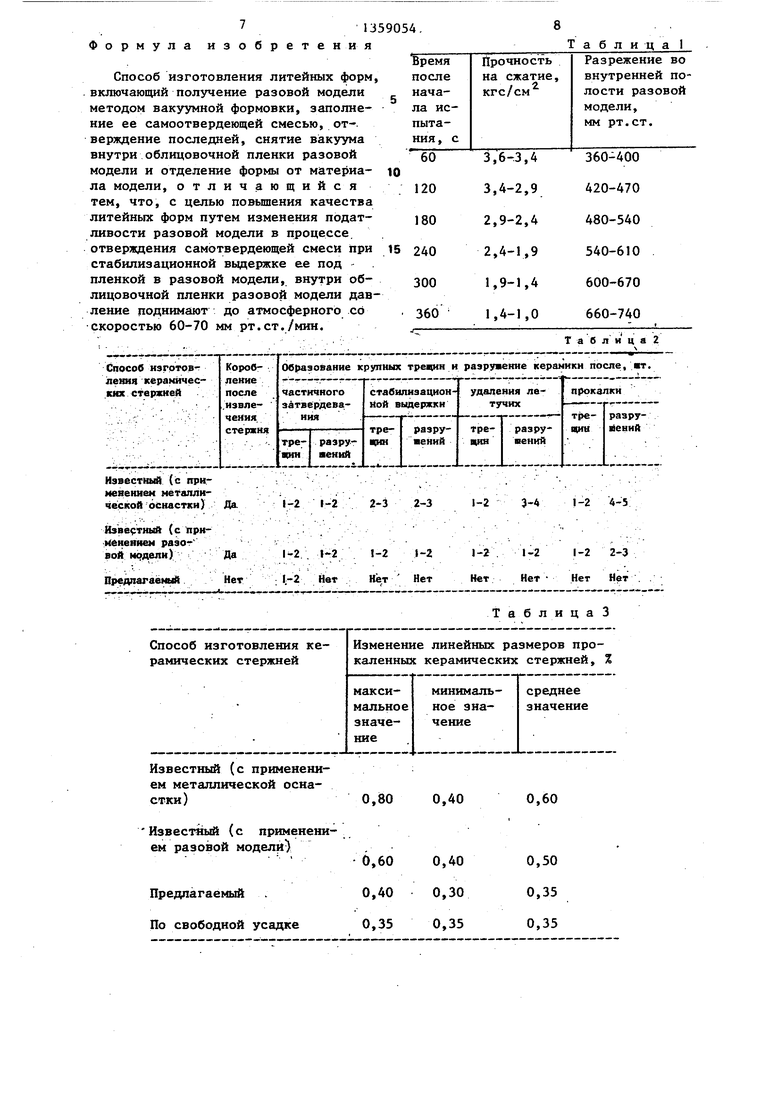

После заполнения стержневого ящи- Изменение размерной точности ке- ка и разовых моделей керамической рамических стержней определяли конт- суспензией указанного выше состава , рольными измерениями размеров между производили ее вибрирование на уста- 20 . внутренними поверхностями выступаю- новке 3-75 в течение 3-4 с для уда- щих цилиндрических выступов, располо- ления воздушных пузырьков, образовав- женных симметрично относительно друг шихся в процессе гравита,ционной за- друга в нижнем основании знаковой ливки.части, и по свободной усадке размеВремя затвердевания керамической 25 ров по наружному диаметру знаковой смеси до упругого состояния после части после их термообработки по вы- стержневого ящика составляло 1,4- шеописанному режиму. 1,6 мин, а разовых Моделей, уплотненных вакуумом мм рт.ст, - Влияние технологических факторов 1,0-1-,2 мин. Сатиблизационную вьщерж- 30 на изменение линейных размеров в проку керамического стержня в оснастке каленньк керамических стержнях пред- и под облицовочной пленкой в разовой ставлены в табл. 3.

модели осуществляли в течение 5- Из табл. 1 и 2 видно, что изготов- 6 мин, после чего стержень из метал- ление керамических стержней по пред- лической оснастки извлекали сжатым gg лагаемому способу по сравнению с воздухом через технологические отвер- известным предупреждает образование стия в оснастке, а из известной разо- крупных трещин, коробление и разруше- вой модели освобождали сбросом ваку- ние стержней. Объяснить это можно и ума. При этом в про цессе стабилиза- тем, что согласно табл. 3 значения ционной выдержки по предлагаемому 40 затрудненной и свободной деформации. техническому решению во внутренней уравниваются и препятствуют возникно- полости разовой модели под облицовоч- вению дополнительных напряжений в ке- ной пленкой осуществляли равномерное рамике, это повышает качество стерж- снятие вакуума на 60-70 мм рт.ст./мин ней.

до атмосферного (760. мм рт.ст.). , 45 При изготовлении литых заготовок

гравюры матрицы по керамическим

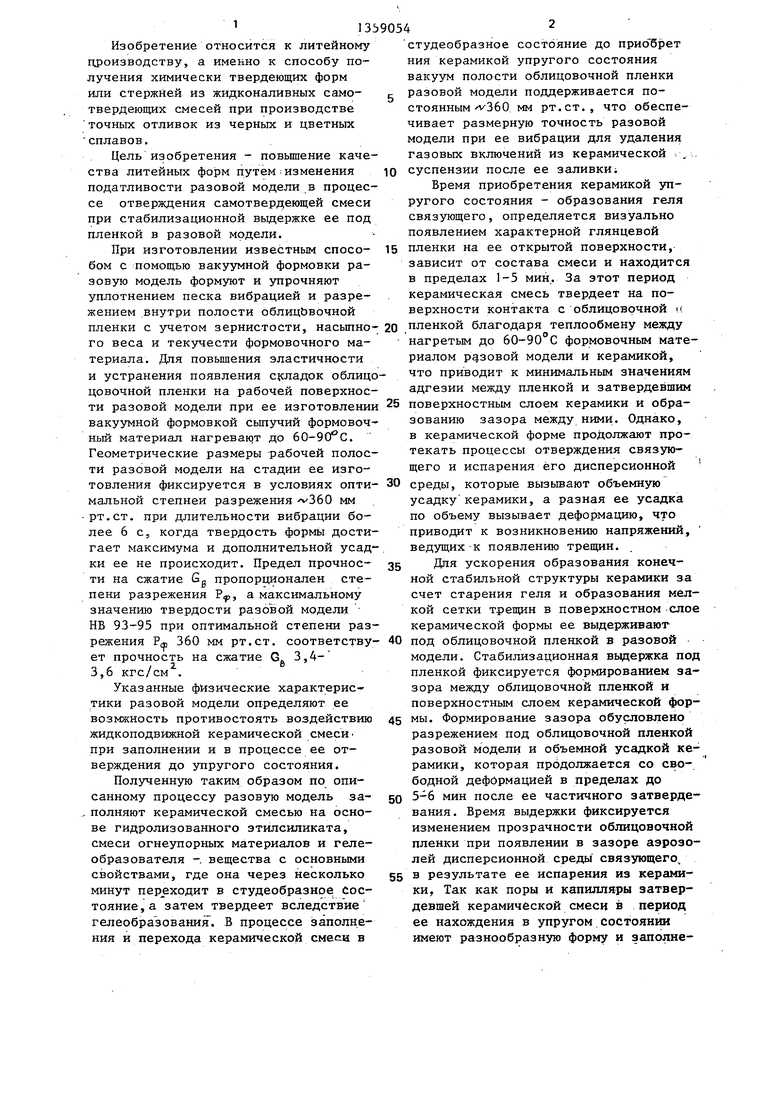

Значения прочности на сжатие разо-; стержням, изготовленным предлагаемым вой модели от разрежения в ее внутрен- способом, была достигнута высокая ней полости под облицовочной пленкой размерая точность между осями формо- представлены в табл. 1.50 образующих поверхностей симметричных

После извлечения и освобождения составных частей пресс-формы и исклю- керамических стержней летучие состав- чена механическая обработка их рабо- ляющие из последних удаляли выжигани- чих поверхностей.

ем в течение 12-15 мин. Прокалку ке- Применение предлагаемого способа рамических стержней проводили в элек- gg изготовления литейных форм может най- тропечи сопротивления, где стержни ти широкое применение в цехах и уча- нагревапи вместе с печью до 900- стках по производству точньк отливок 920 С со скоростью 5-10 град/мин, и литых изделий, например, матриц затем выдерживали при этой температу- пресс-форм, кокилей, штампов и т.п.

. 1359054

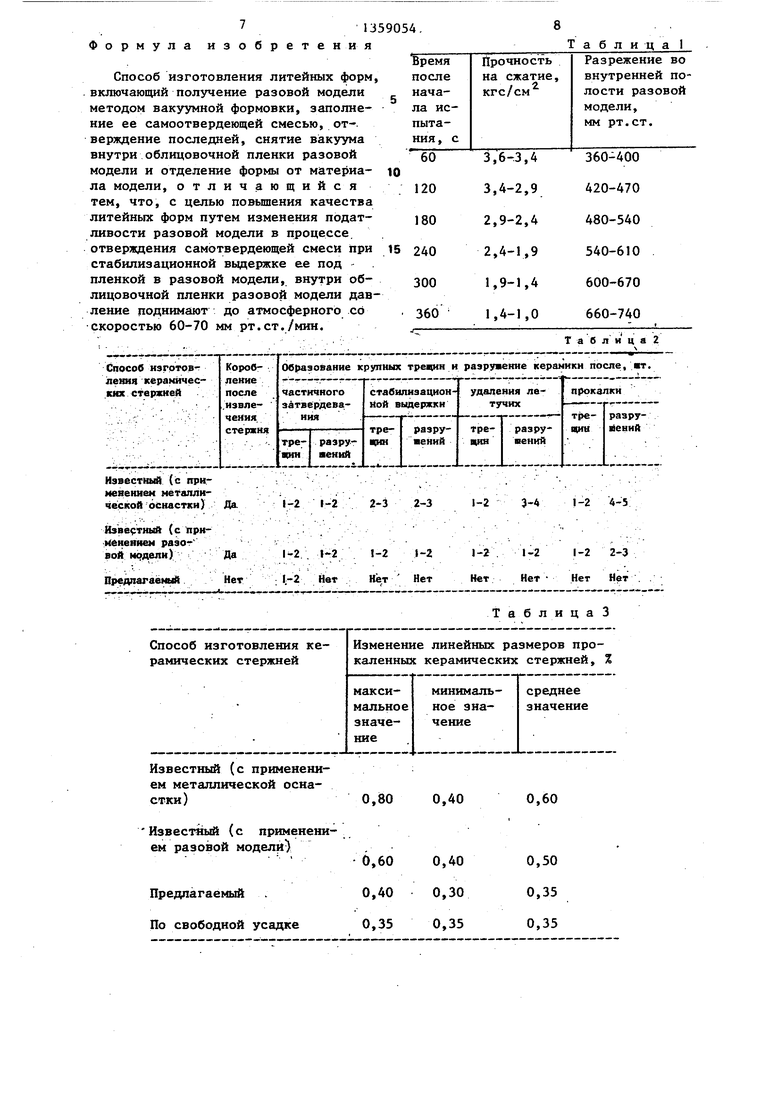

Формула изобретения

Способ изготовления литейных форм - включающий получение разовой модели методом вакуумной формовки, заполнение ее самоотвердеющей смесью, от-, верждение последней, снятие в:акуума внутри облицовочной пленки разовой модели и отделение формы от материа- ла модели, отличающийся тем, что, с целью повышения качества литейных форм путем изменения податливости разовой модели в процессе, отверждения самотвердеющей смеси при стабилизационной выдержке ее под - пленкой в разовой модели, внутри об- лицовочной пленки разовой модели давление поднимают до атмосферного со скоростью 60-70 мм рт.ст./мин.

Да

Да

Нет

1-2 1-2

. 1-2 1-2 Нет

Таблица I

3,6-3,4 3,4-2,9 2,9-2,4 2,4-1,9 1,9-1,4 1,4-1,0

360-400 420-470 480-540 540-610 600-670 660-740

Т а б л и ц а 2

2-3

1-2 Нет

1-2

1-2 Нет

Э-4

1-2 4-5

1-21-2 2-3

Нет- Нет Нет

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

| Способ изготовления керамических литейных форм по постоянным моделям | 1977 |

|

SU710750A1 |

| Способ изготовления двухслойных керамических литейных форм | 1981 |

|

SU996058A1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Способ изготовления металлических литейных форм | 1980 |

|

SU891200A1 |

| Газифицируемая модель | 1990 |

|

SU1799659A1 |

| Способ изготовления разовой модели | 1977 |

|

SU619274A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

Изобретение относится к литейному производству, а именно к способу изготовления .форм (ф) для точного литья из черных и цветных сплавов с применением разовой модели (РМ), полученной методом вакуумной формовки. При отверждении в РМ керамической смеси при затрудненной ее усадке возникают дополнительные напряжения, которые приводят к деформации Ф и ее разупрочнению.- Эти недостатки устраняются регулированием податливости РМ fпрочности на сжатие РМ разрежением в ее внутренней полости под облицовочной пленкой. Это достигается тем, что вакуум внутри облицовочной пленки РМ снимают перепадом давления 60-70 мм рт.ст. в минуту до атмосферного. Благодаря свободной усадке керамики при ее отверждении по всему объему и образованию мелкой сетки трещин в поверхностном слое керамической Ф, а также при равных значениях свободной и затрудненной деформации ее при термической обработке дополнительные напряжения в литейной Ф не возникают, что значительно повьппает ее качество. 3 табл. (Л 00 ел со ел 4::.

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-20—Подача