(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ИЗ ТЕРМОРЕАКТИВНЫХ СМЕСЕЙ

I

Изобретение относится к области литейного производства и может быть использовано при изготовлении стержней путем формовки их в горячих стержневых ящиках из смесей, плакированных термореактивиыми смолами.

Известен способ изготовления стержней из плакированных смесей в горячих ящиках, заключающийся в том, что ящик подогревают до 200-300°С и заполняют стержневой плакированной смесью, состоящей из кварцевого песка и связующего, например, смолы ПК 104 1. Стержневой ящик, заполненный смесью, при указанной температуре выдерживают- до полного твердения смеси в течение 60-600 с. Причем время полного твердения зависит от толщины стержня и температуры ящика.

При таком способе изготовления стержней не учитывают склонности плакированных смесей к усадке в процессе твердения. Газоотводные каналы в теле стержня получают различными методами: прокаливанием стержней вентиляционной иглой, закладыванием при изготовлении стержня восковых фитилей, прорезанием каналов при помощи металлических прутков, пропускаемых через отверстия в стенках стержневого ящика до наполнения его смесью и т.д. После наполнения и твердения смеси прутки удаляют, а в стержне остаются вентиляционные каналы. В некоторых случаях газоотводные каналы получают сверлением стержня.

Эти операции увеличивают трудоемкость изготовления стержней, требуют специальных устройств для накола стержня, что повышает себестоимость отливок.

Цель изобретения - получение газоотвод10 ных наколов в теле стержня в процессе его отверждения.

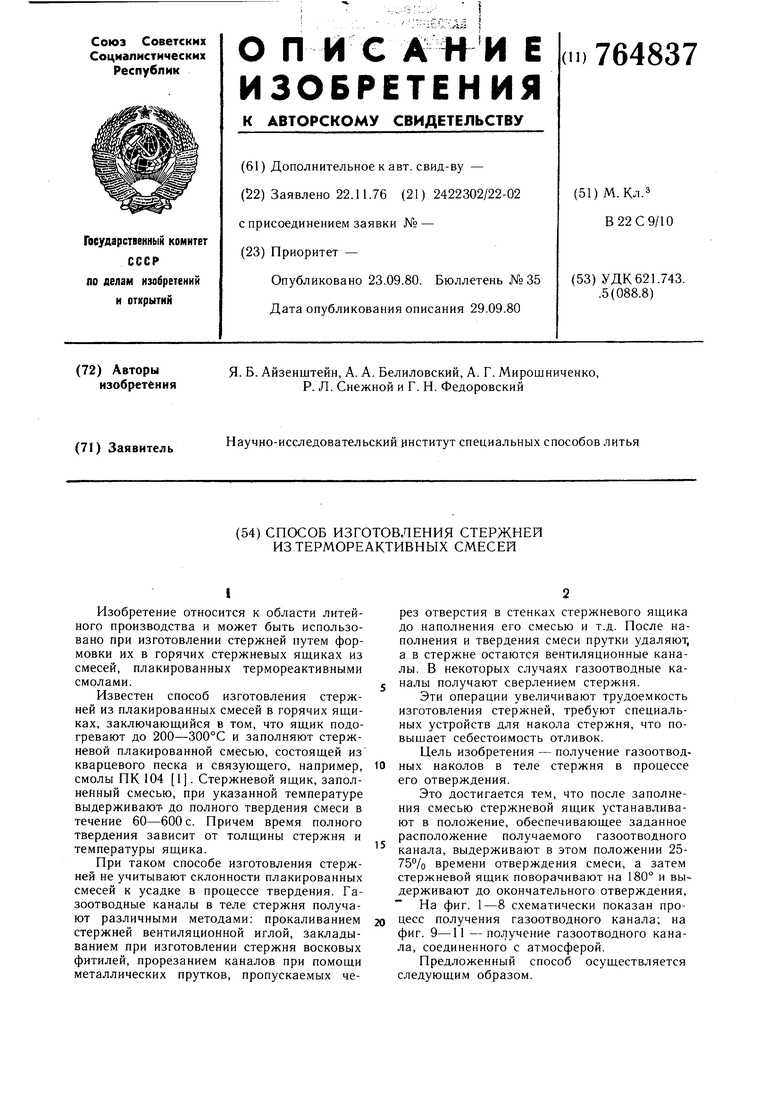

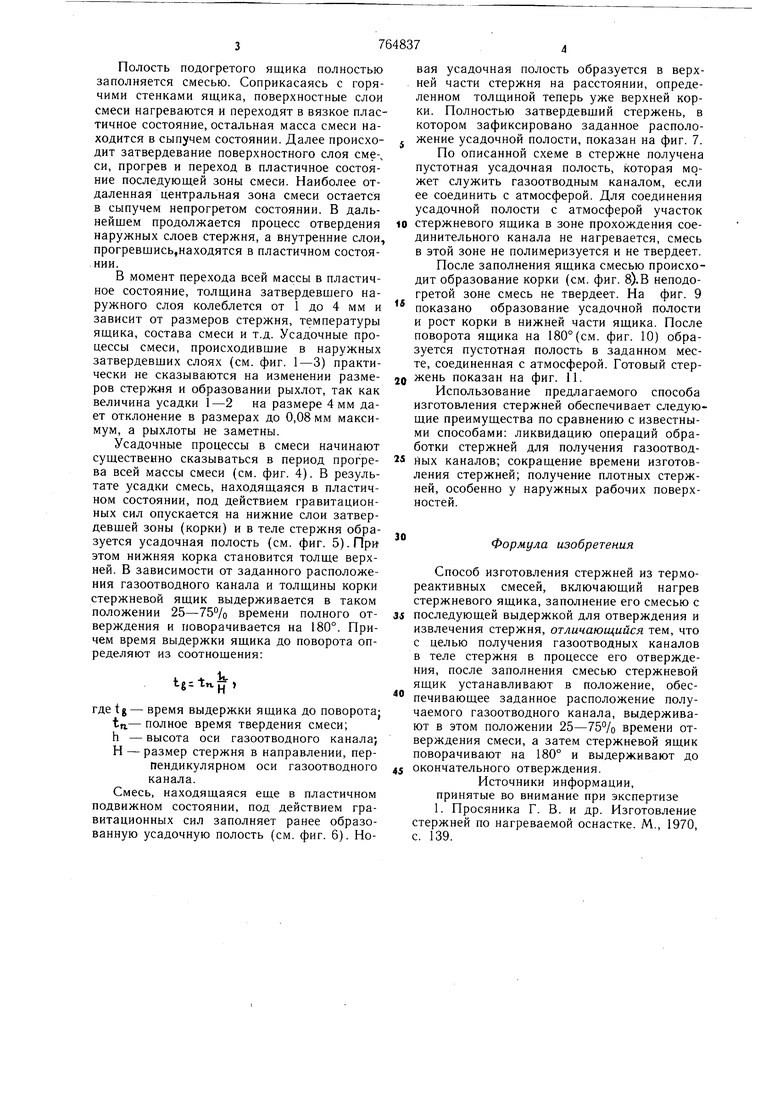

Это достигается тем, что после заполнения смесью стержневой ящик устанавливают в положение, обеспечивающее заданное расположение получаемого газоотводного канала, выдерживают в этом положении 2575% времени отверждения смеси, а затем стержневой ящик поворачивают на 180° и выдерживают до окончательного отверждения, На фиг. 1-8 схематически показан процесс получения газоотводного канала; на фиг. 9-11 -получение газоотводного канала, соединенного с атмосферой.

Предложенный способ осуществляется следующим образом.

Полость подогретого ящика полностью заполняется смесью. Соприкасаясь с горячими стенками ящика, поверхностные слои смеси нагреваются и переходят в вязкое пластичное состояние, остальная масса смеси находится в сыпучем состоянии. Далее происходит затвердевание поверхностного слоя сме-, си, прогрев и переход в пластичное состояние последующей зоны смеси. Наиболее отдаленная центральная зона смеси остается в сыпучем непрогретом состоянии. В дальнейшем продолжается процесс отвердения наружных слоев стержня, а внутренние слои, прогревшись,находятся в пластичном состоянии.

В момент перехода всей массы в пластичное состояние, толщина затвердевшего наружного слоя колеблется от 1 до 4 мм и зависит от размеров стержня, температуры ящика, состава смеси и т.д. Усадочные процессы смеси, происходившие в наружных затвердевщих слоях (см. фиг. 1-3) практически не сказываются на изменении размеров стерж-ня и образовании рыхлот, так как величина усадки 1-2 на размере 4мм дает отклонение в размерах до 0,08 мм максимум, а рыхлоты не заметны.

Усадочные процессы в смеси начинают существенно сказываться в период прогрева всей массы смеси (см. фиг. 4). В результате усадки смесь, находящаяся в пластичном состоянии, под действием гравитационных сил опускается на нижние слои затвердевшей зоны (корки) и в теле стержня образуется усадочная полость (см. фиг. 5). При этом нижняя корка становится толще верхней. В зависимости от заданного расположения газоотводного канала и толщины корки стержневой ящик выдерживается в таком положении 25-75% времени полного отверждения и поворачивается на 180°. Причем время выдержки ящика до поворота определяют из соотношения:

tg ttvpj-)

где tg - время выдержки ящика до поворота

tn.- полное время твердения смеси;

h - высота оси газоотводного канала;

Н - размер стержня в направлении, перпендикулярном оси газоотводного канала.

Смесь, находящаяся еще в пластичном подвижном состоянии, под действием гравитационных сил заполняет ранее образованную усадочную полость (см. фиг. 6). Новая усадочная полость образуется в верхней части стержня на расстоянии, определенном толщиной теперь уже верхней корки. Полностью затвердевший стержень, в котором зафиксировано заданное расположение усадочной полости, показан на фиг. 7. По описанной схеме в стержне получена пустотная усадочная полость, которая может служить газоотводным каналом, если ее соединить с атмосферой. Для соединения усадочной полости с атмосферой участок

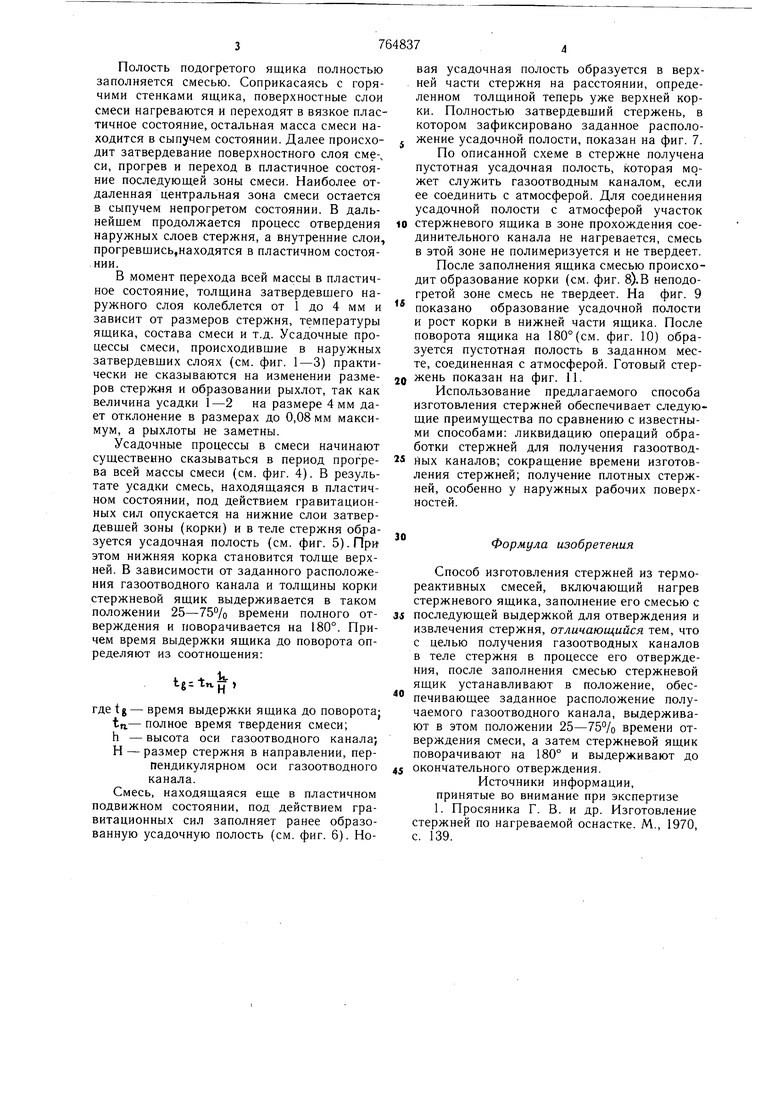

стержневого ящика в зоне прохождения соединительного канала не нагревается, смесь в этой зоне не полимеризуется и не твердеет. После заполнения ящика смесью происходит образование корки (см. фиг. 8).В неподогретой зоне смесь не твердеет. На фиг. 9

показано образование усадочной полости и рост корки в нижней части ящика. После поворота ящика на 180° (см. фиг. 10) образуется пустотная полость в заданном месте, соединенная с атмосферой. Готовый стержень показан на фиг. 11.

Использование предлагаемого способа изготовления стержней обеспечивает следующие преимущества по сравнению с известными способами: ликвидацию операций обработки стержней для получения газоотводных каналов; сокращение времени изготовления стержней; получение плотных стержней, особенно у наружных рабочих поверхностей.

30

Формула изобретения

Способ изготовления стержней из термореактивных смесей, включающий нагрев стержневого ящика, заполнение его смесью с

последующей выдержкой для отверждения и извлечения стержня, отличающийся тем, что с целью получения газоотводных каналов в теле стержня в процессе его отверждения, после заполнения смесью стержневой ящик устанавливают в положение, обеспечивающее заданное расположение получаемого газоотводного канала, выдерживают в этом положении 25-75% времени отверждения смеси, а затем стержневой ящик поворачивают на 180° и выдерживают до

окончательного отверждения.

Источники информации, принятые во внимание при экспертизе 1. Просяника Г. В. и др. Изготовление стержней по нагреваемой оснастке. М., 1970, с. 139.

Фиг.1

Ф141.1

Фиг, 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержней по горячей оснастке | 1990 |

|

SU1713719A1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 1999 |

|

RU2153949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2014 |

|

RU2556921C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

Авторы

Даты

1980-09-23—Публикация

1976-11-22—Подача