Состав определяющих компонентов галитового осадка, % (средний) NaCt88,5; CaSO 2,1) - 1,7. Для достижения требуемого качества обогащенного карнаЛлита галитовыйосадок предварительно классифицируют с целью выделения оптимгшьной фракции, имеющей меньшее количество вредных примесей (CasO) и большое количество NaCe, Такой фракцией в осадке является класс крупности от 0,5-2 мм. Классификация осуществляется на двухдечных грохотах или каскаде из двух луговых сит. В процессе классификации выделяется класс 0,52,0 омм и равномерно дозируется в сгу ститель или в мешгшку перед фильтрацией обогащенного карналлита. Количество галитового осадка вводят в эависимос.ти от -требуемого содержания NaCB и определяют расчетом.

Процесс получения обогащенного .. карналлита осуществляется следующим образом.

Руда из бункера поступает на растворение, куда подается горячий pacTBO рякхций щелок. Насыщенный осветленный щелок затем поступает в вакуум-кристаллизационную установку (ВКУ), а галитовый осадок - в зумпф. Из зумпфа пульпу насосом перекачивают на каскад сит и подвергают классификации. Из сита №1, где происходит классификация по классу 2 мм, прдрешетный продукт, поступает- на сито 2, где происходит классификация по классу 0,5 мм. Классы +2 мм, и -0,5 мм объединяют и подают на фильтрацию на план-фильтр,а затем направляют в отвал Отклассифицированный материал. (+0,5 мм) посредством дозатора подают в мешалку (или в сгуститель) вмес те с карналлитовой пульпой для сниже ния содержания сульфат-иона в готово продукте. При скорости восходящего потока в сгустителе 1,7 м/ч возможно снижение содержания фульфата кальция до 0,06%. КарналлиТовую.пульпу после ВКУ подают на сгущение, а затем в мешалку где смешивают с рас классифицированйым галитовым отвалом. Затем продукт поступает на цент рифугу для фильтрации в склад готово продукции. При этом обеспечивается увеличени выхода готового ; продукта по 0,Ь% и, следовательно, увэличивается товарное иэвлеч4ние полезного компонента из. руды, так как с каждой тонны галитового отвала в готовый продукт дополнительно вносится 28,7 кг , уходившего в потери при сущест вукщей технологии. Пример расчета. Количество добавок при производстве обогащенного карналлита с повышенным содержанием хлорида натрия.

Первый вариант. Получение обогащенного карношлита с содержанием хлорида натрия в нем 7%.

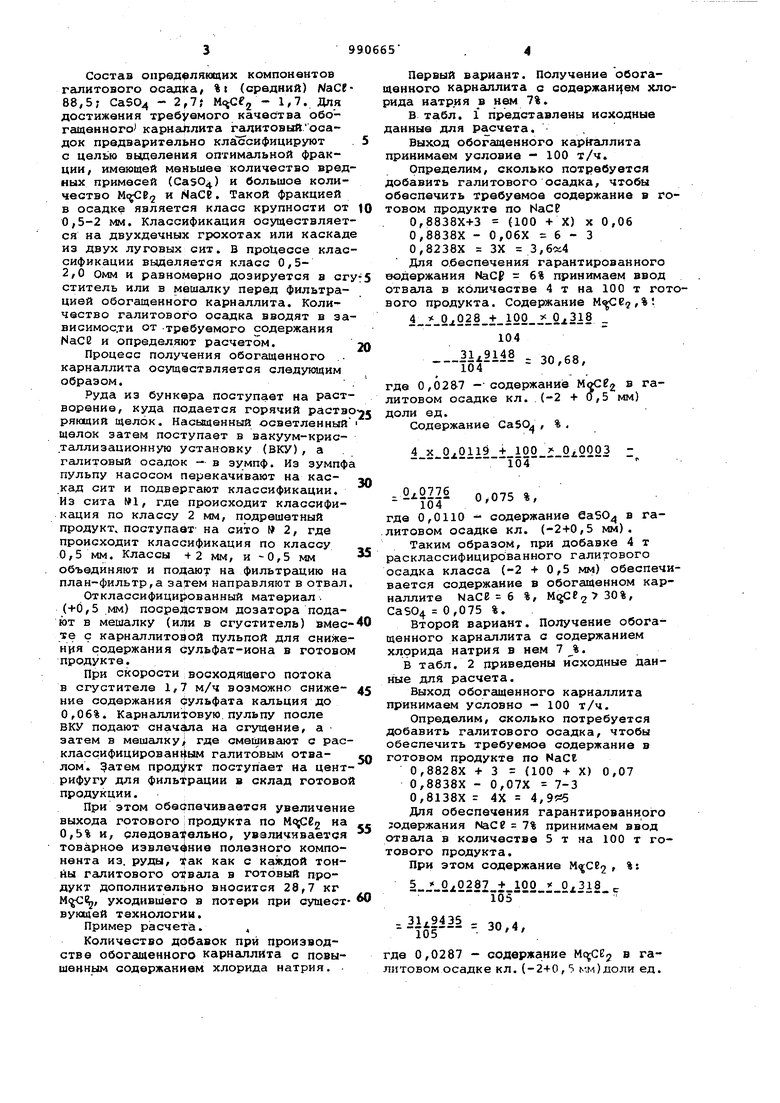

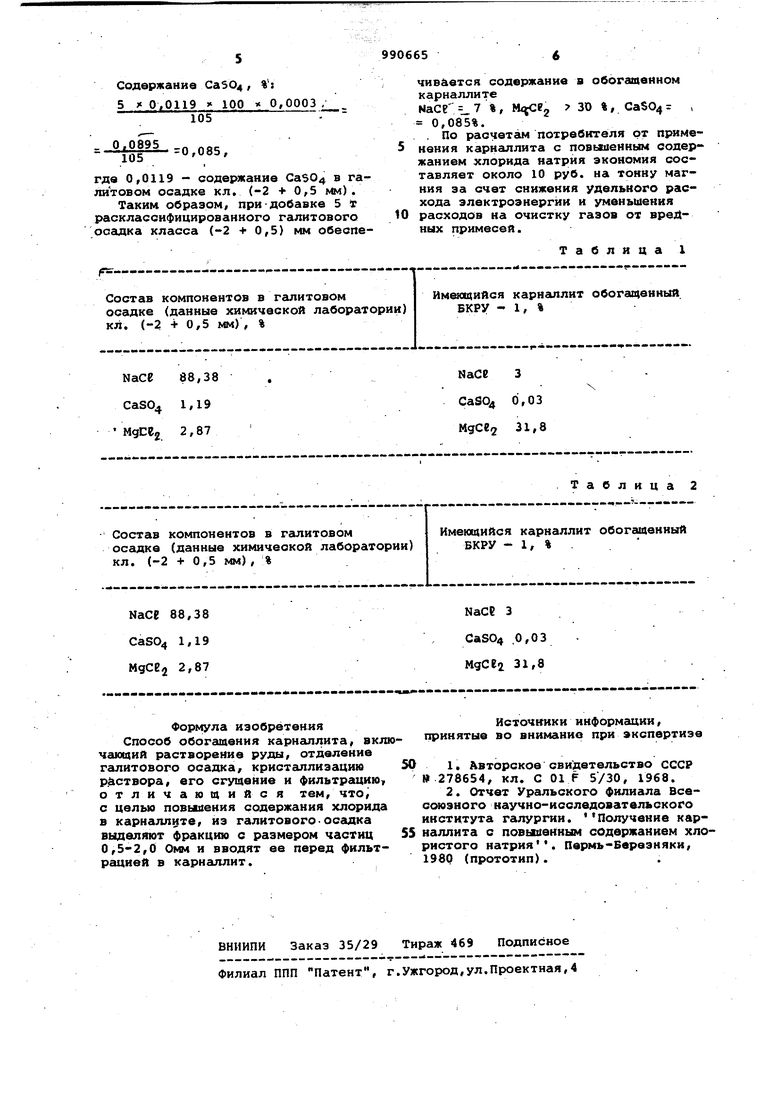

В табл. 1 представлены исходные данные для расчета.

Выход обогаиценного карЁталлита принимаем условие - 100 т/ч.

Определим, сколько потребуется добавить галитового осадка, чтобы обеспечить требуемое содержание в гтовом продукте по NaCP

0,8838Х+3 (100 + X) X 0,06

0,8838Х - 0,06Х 6-3

0,8238Х ЗХ 3,6ci4 Для обеспечения гарантированного водержания NaCp 6% принимаем ввод отвала в количестве 4 т на 100 т гового продукта. Содержание М С7 i J-2 92 ±-i22- -&i -- 10431,9148 ,,) cQ

- - 104 .

где 0,0287 - содержание MoCfg в алитовом осадке кл. .(-2 + 0,5 мм) доли ед.

Содержание CaSO, %,

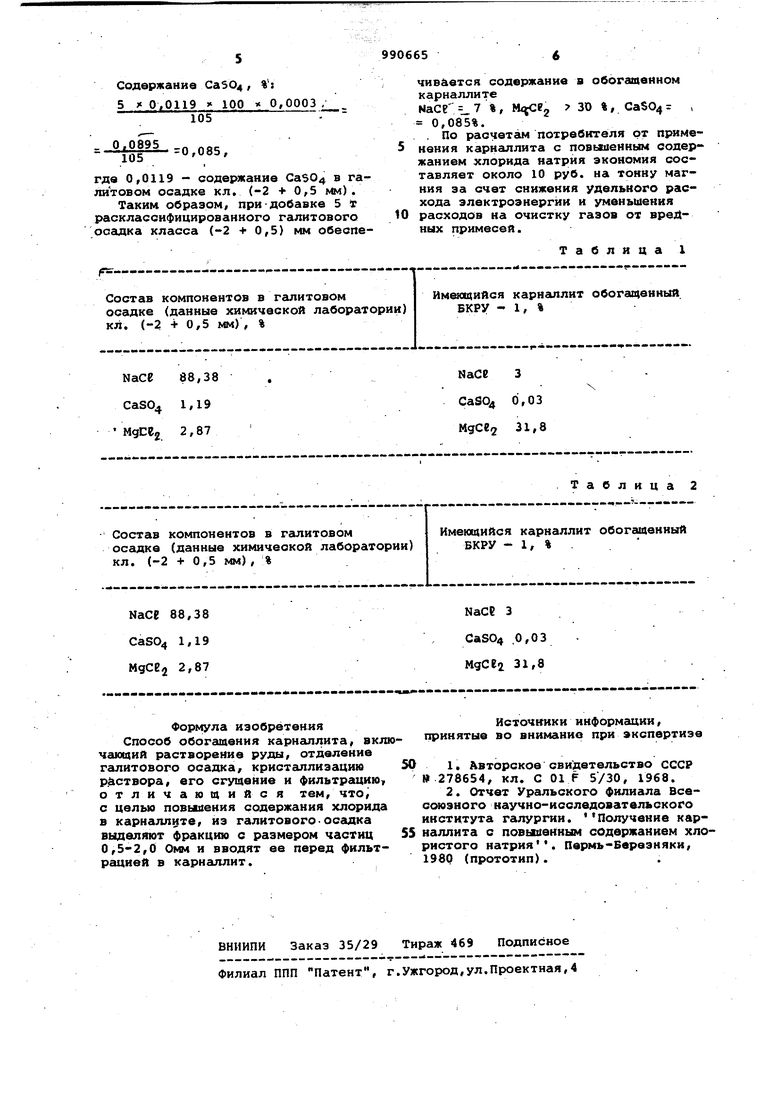

4 X 0,0119 + 100 .Ол227б 0,075 %, где 0,0110 - содержание eaSO в галитовом осадке кл. (-2+0,5 мм). Таким образом, при добавке 4 т расклассифицированного галитового осадка класса (-2 +0,5 мм) обеспечивается содержание в обогащенном карналлите Nace 6 %, M(, CaSOi 0,075 %. Второй вариант. Получение обогащенного карналлита с содержанием хлорида натрия в нем . В табл. 2 приведены исходные данные для расчета. Выход обогащенного карналлита принимаем условно - 100 т/ч. Определим, сколько потребуется добавить галитового осадка, чтобы обеспечить требуемое содержание в готовом продукте по NaCt 0,8828Х + 3 (100 + X) 0,07 0,8838Х - 0,07Х 7-3 0,8138Х 4Х 4,9« Для обеспечения гарантированного зодержания МаСв 7% принимаем ввод отвала в количестве 5 т на 100 т готового продукта. При этом содержание , %: 5 + 100 -, -105 ,|4Л.ЗО,4, где 0,0287 - содержание в галитовом осадке кл. (-2+0, 5 мм)лоли ед.

Содержание Са5О4 г

, 100 0,0003/

105

. 0. „ д. 105 ,

где 0,0119 - содержание CaS04 в галитовом осадке кл. (-2 0,5 мм). Таким образом, при-добавке 5 т расклассифицированного галитового оссщка класса (-2 + 0,5) мм обеспе906656

содержание в обогащенном карналлите

МаСЕ 7 %, MtjCe, 30 %, CaSO4 0,085%. . По расчетам потребителя от приме5 нения карналлита с повышенным содержанием хлорида натрия экономия составляет около 10 руб. на тонну магния за счет снижения удельного расхода электроэнергии и уменьшения

10 расходов на очистку газов от вреДных примесей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения сильвинито-карналлитовых руд | 1986 |

|

SU1319909A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2015 |

|

RU2598937C2 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОЙ РУДЫ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2008 |

|

RU2380317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 1994 |

|

RU2078040C1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА | 1997 |

|

RU2132302C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2010 |

|

RU2457180C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАРНАЛЛИТОВЫХ РУД | 1994 |

|

RU2079378C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СИЛИКАТОВ МАГНИЯ | 2005 |

|

RU2290457C2 |

ЫаСе 88,38 CaS04 1,19 MgCBj 2,87

Формула изобретения Способ обогашення карнгшлита, вклчающий растворение руды, отделение галитового осадка, кристаллизацию р.&створа, его сгущение и фильтрацию, отличающийся тем, что, с целью повышения содержания хлорида в карналлите, из галитового-осадка выделяют фракцию с размером частиц 0,5-2,0 Омм и вводят ее перед фильтрацией в карналлит.

Таблица 2

NaCe 3 CaSO4 .0,03 HgCli 31,8

Источники информации, принятые во внимание при экспертизе

50 1. Авторское свидетельство СССР №278654, кл. С 01 F 5/30, 1968.

Авторы

Даты

1983-01-23—Публикация

1981-07-13—Подача