Изобретение относится к промыш.ленности строительных материалов и может быть использовано при получении глиноэегл1стых цементов.

Известна сырьевая смесь для получения глиноземистых цементов, состоящая из бокситов и извести (известняка) 1.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь, включающая глиноземсодержа1ДИЙ и известковый компоненты, при соотношении компонентов, мас.%: глиноземсодержащий компонент 50-80; известковый компонент 20-50 2.

Недостатком известной сырьевой смеси является высокая температура обжига (1450-1480°С).

Цель изобретения - снижение температуры обжига.

Поставленная цель достигается тем, что сырьевая смесь для получения глиноземистого цемента, включающая глиноземистый и известковый компоненты, содержит в качестве глиноземистого компонента шлам-отход от производства изопропил-и этилбензола а в качестве известкового компонента - карбонатный с содержанием,%:

СаО 40-50, МдО 10-15, при следующем соотношении компонентов, мас.%:

Шлам-отход от производства изопроПИЛ-, этилбензола 40-50 карбонатный шлам с содержанием,%: СаО 40-50, МдО 10-15 50-60.

При этом шлам-отход от производства изопропил-, этилбензола имеет следующий химический состав, мас.%;

to

СаО. 1-3

МдО0,1-1

1-2

Si 02

5-7 1-2

5Сз

15

С1 5-10

потери при

25-40

прокаливании

А120з

Остальное

Карбонатный шлам имеет следующий

20 химический состав, мас.%: МдО 10-15} Ре20з 1-2; AlzOj 0,, потери при прокаливании 35-45; СаО остальное.

Карбонатный шлам состоит в основном из СаСО.

25

В шламе-отходе от производства изопропил-, этилбензола AlpOj представлена в виде белита в гидроаргиллита .

Обжиг смеси шламов характеризует30ся следующими основными процессами:

декарбонизацией {900°С) , разложением хлоридов (800-900°С) и формированием алюминатов кальция, первым из которых образуется (1000°С). Узкий температурный интервал j в котором происходят основные процессы, обеспечивает высокую реакционную способность окислов, снижая температуру обжига в целом.Этому же способствуют восстановительная среда, образующаяся при выгорании органических примесей из шлама-отхода от производства изопропил-, этилбензола и связанная с ней интенсификация процессов, а также высокая дисперсность шламов, образующихся в результате нейтрализации (удельная поверхность 10000 ). .

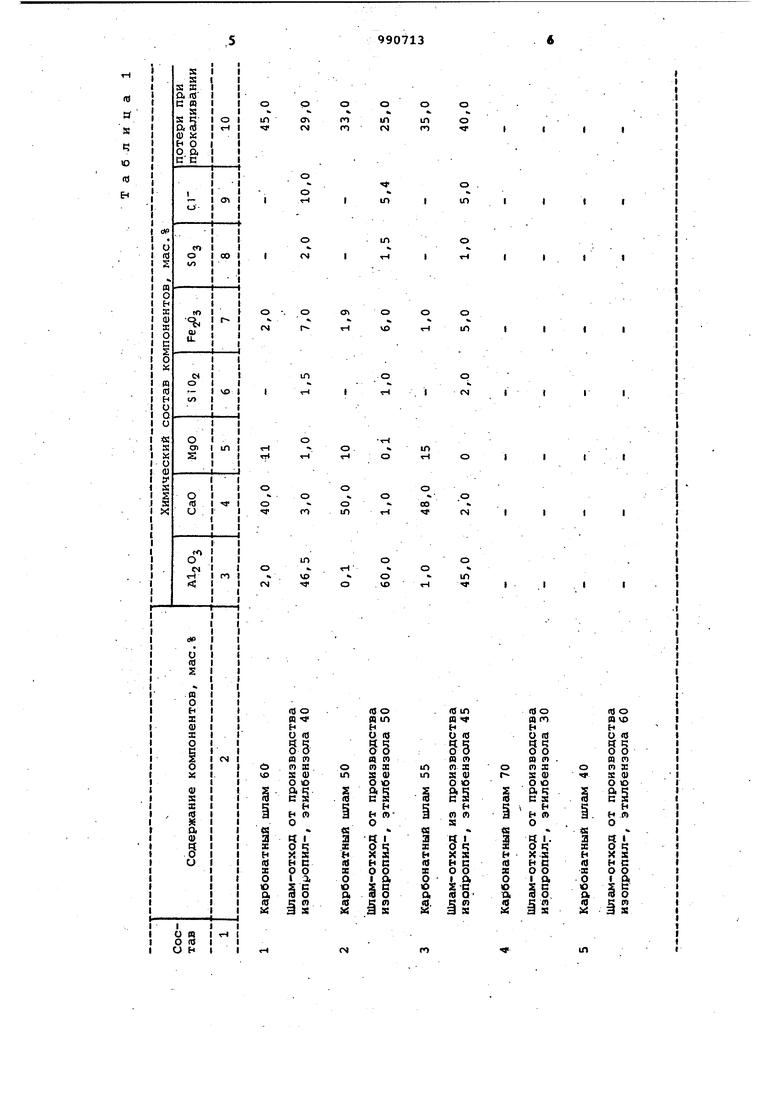

Для получения сырьевой смеси готовят составы ингредиентов, .приведенные в табл. 1. .

Каждую из приведенных смесей обжигают клинкер размалывают в цемент.

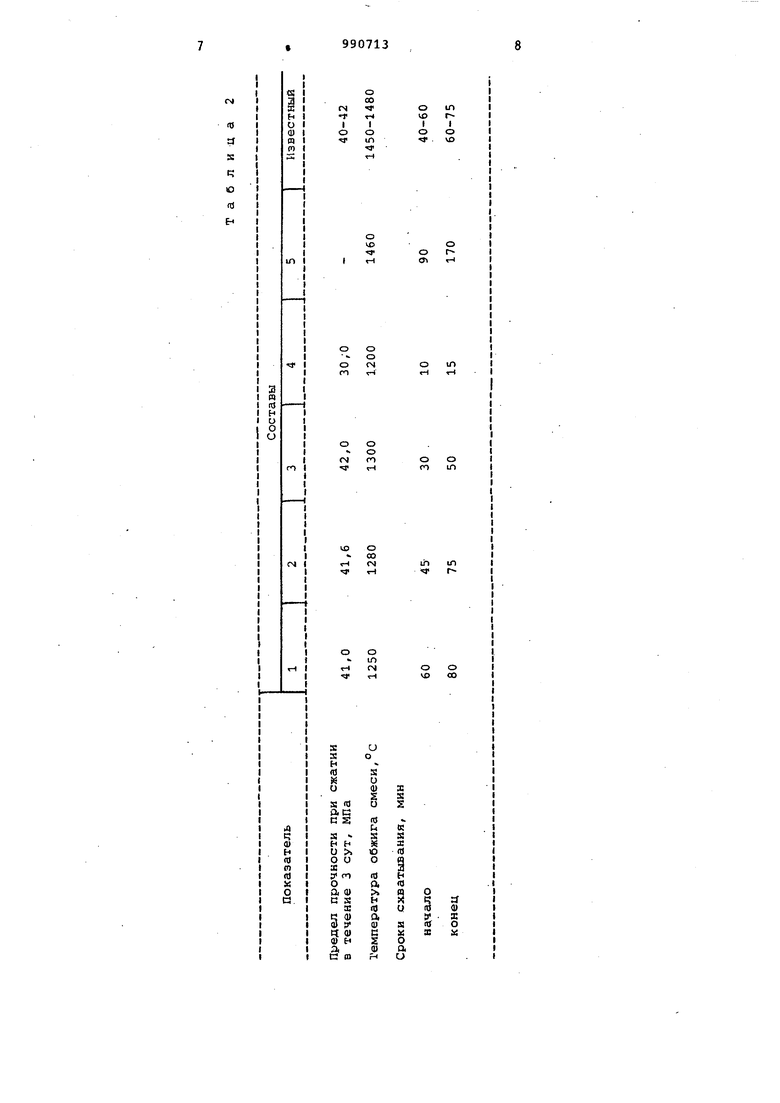

Результаты испытаний приведены в табл. 2.

Клинкер имеет минералогический состав, %: СА(СаО-А1оОа) 55-60; , (12 CaO.) 10-15; MgO Al2% (шпинель) 25-28 и геленит

Из приведенных данных следует, что замена сырья на отход вызывает снижение температуры обжига смеси.

Увеличение содержания карбонатного компонента выше 60 вес.% нецелесообразно, так как при обжиге смеси с избытком извести цемент приобретает свойства быстро схватываться, что

объясняется присутствием избыточного количества минерала

Увеличение содержания глиноземистого компонента в смеси выше 50% к повышению температуры обжига.

Использование изобретения обеспечивает использование в качестве сырьевых компонентов отходов производства, а также экономию энергозатрат путем снижения температуры обжига.

1Л

п

О О|

п

ч

О

т-1

О fM

о

II

о

II

ю

tt

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения глиноземистого цемента | 1989 |

|

SU1698209A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2004 |

|

RU2255916C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1991 |

|

SU1827369A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Смесь для закладки выработанного пространства | 1989 |

|

SU1677340A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU947118A1 |

| Сырьевая смесь для получения глиноземистого цемента | 1988 |

|

SU1604772A1 |

CPi

о г

r1Л

О .

гН

тг

т-

О ГО

О Ю

о

5Г

1Л

-|40

О

(N

О

ш

р

N

1Л

н

,о

(N

1I

in

II

ТГ

tn

m

Формула изобретения

Шлам-отход

от производства

изопропил,

этилбензола40-50

Карбонатный .

шлам с содержанием,%:

СаО 40-50,

МдО 10-15 , 50-60

1-3

СаО 0,1-1

МдО

Si Од 1-2 5-7

Ре20з 1-2

SOj 5-10

01Потери при

25-40

прокаливании

А12Оз Остальное

5Источники информации,

принятые во внимание при экспертизе

{прототип)..

Авторы

Даты

1983-01-23—Публикация

1981-07-24—Подача