Предварительная обработка острым паром связующего и мелкого заполнителя преследует цель дать цементному тесту тепловой импульс для интенсификации растворения клинкерных минералов, ввести воду затворения и создать условия для удаления газовой инертной фазы из контактной зоны и исключить операцию смачивания в смесителе-активаторе.

Последующее смешение и измельчение рыхло-насыпной массы под давлением методом истирания обеспечивает улучшение гранулометрической кривой растворной смеси частицами зерен, меньших, чем исходные частицы цемента и песка, тесное соприкосновение смоченные зерен между собой, образование активных центров у связующего и заполнителя, уменьшение фиктивного угла смачивания за счет удаления газовой фазы с острых кромок, равномерное распределение жидкой фазы по активной удельной поверхносг ти компонентов и увеличение скорости растворения минералов, понижение поверхностного натяжения связующего и воды.

Использование пульсации и сульфата натрия при В/Ц 0,08-0,15. интенсифицирует указанные процессы за счет создания высоких напряжений сдвига в локальных микрообъемах, турбулизации потоков в этих объемах, коррозии экранных пленок эттрингита с одновременным повышением растворимости гидрата окиси кальция.Выдерживание активированного раствора в рыхло-насыпном состоянии при -40-90°С до момента смешения с крупным заполнителем, поверхностноактивными пластифицирующими добавками и щелочью в течение времени, соответствующего продолжительности первой стадиипроцесса структурообразования, которое составляет 510 мин, необходимо для перевода части коагуляционной структуры в твердую, плотйую кристаллическую струк туру и вовлечение максимального количества вяжущего в процесс гидратации. . .

. После выдерживания и последующего смещения растйорной массы с крупным .заполнителем в присутствии ПАВ и щелочиВ условиях вынужден ной циркуляции под пульсирующим давлением основная масса вяжущего переходит в форму первичных микрокристаллов основы для образования максимально прочной кристаллической макроструктуры цементного камня, образования активных центров на поверхности компонентов, улучшения гранулометрической кривой, тесного соприкосновения ядер частиц между собой и заполнителем, равномерного и равнодоступного

распределения поверхностно-акгивных веществ и щелочи.

Масштабы пульсаций при активации растворной составляющей и бетонной смеси выбирают равными размерам средних зерен исходных компонентов с целью создания высших ускорений частиц больших размеров относительно меньших и тем самым создания благоприятной обстановки для интенсивного массообмена и более тесного соприкосновения связующего к заполнителю.

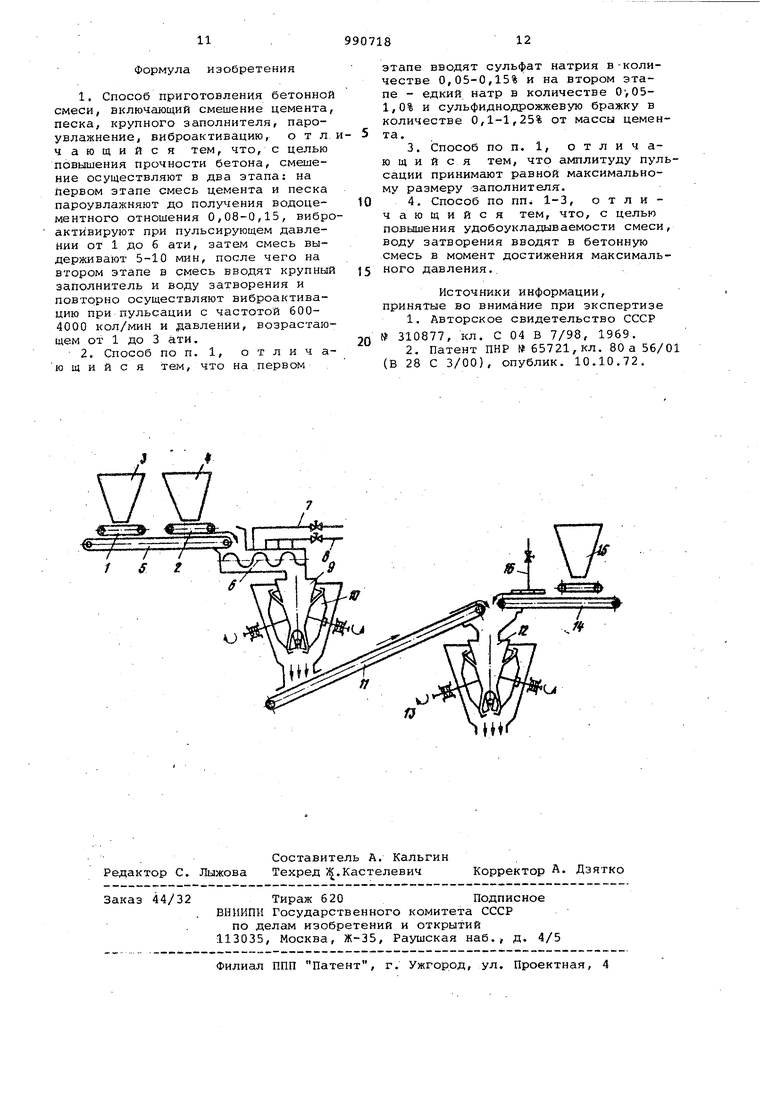

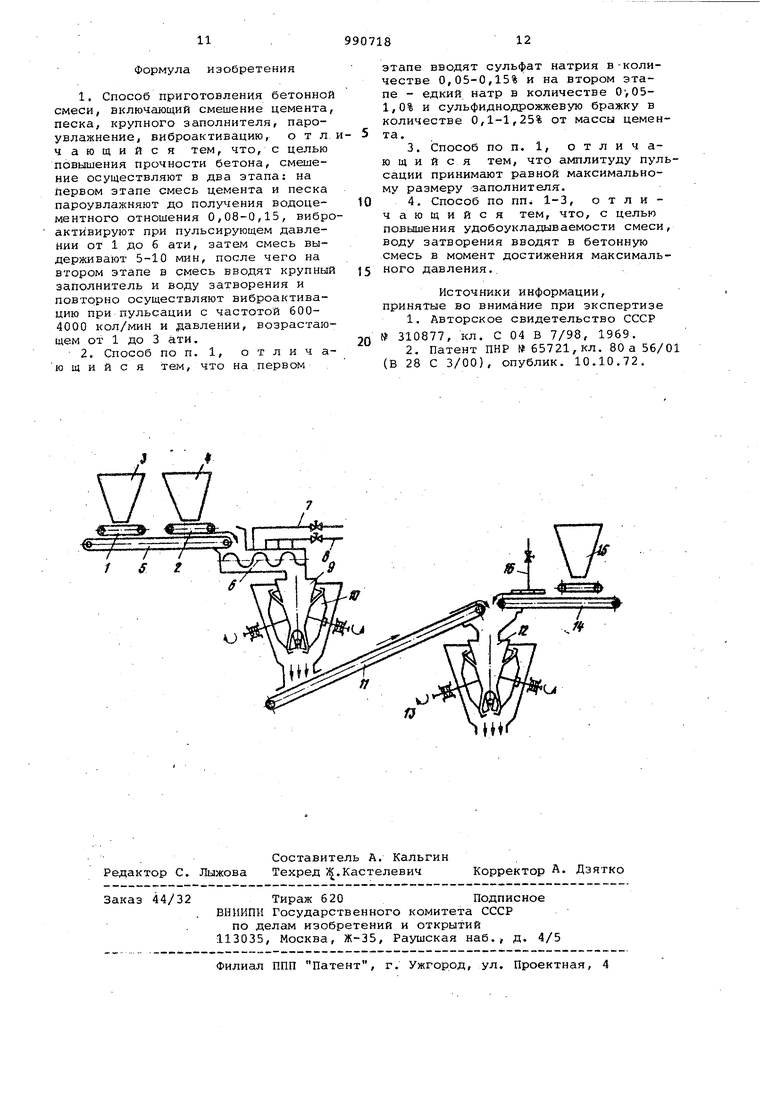

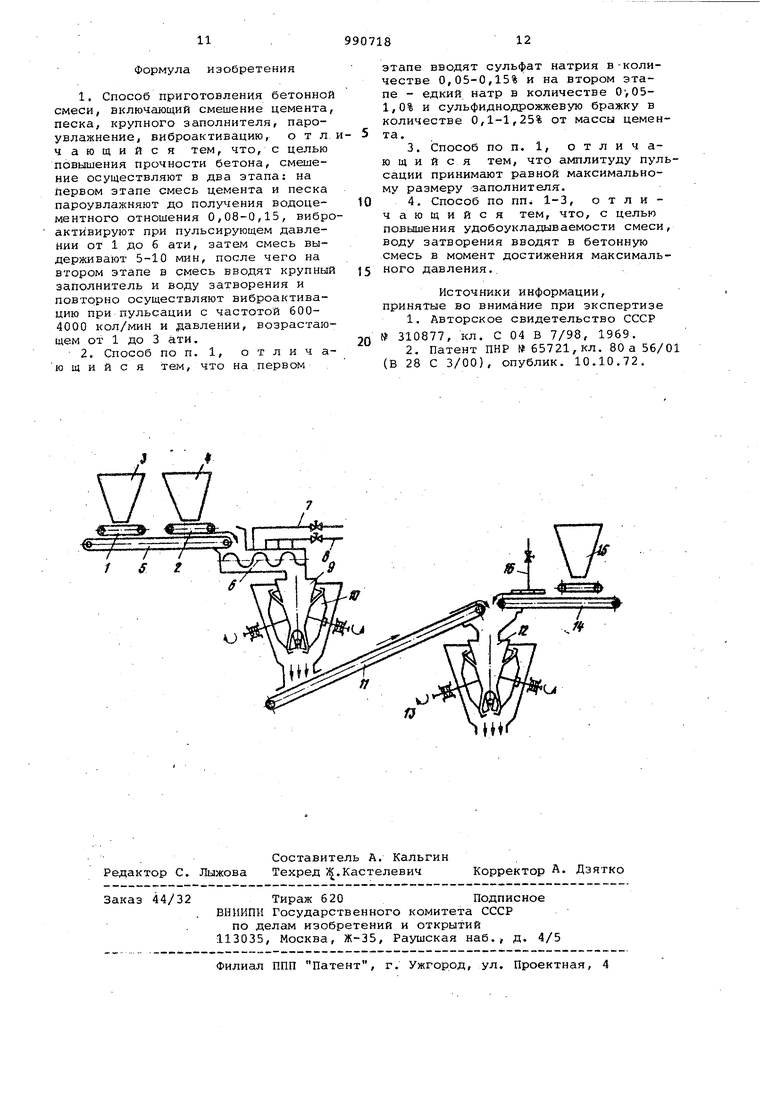

На чертеже представлен пример осуществления данного способа.

Отдозированные непрерывными питателями 1 и 2 компоненты растворной составляющей цемент и песок из бункеров 3, 4 подают-ленточным транспортером 5 в шнековый питатель-смеситель 6. Одновременно в питательсмеситель по паропроводу 7 подают острый пар, а по трубопроводу 8 химические добавки.

Предварительно перемешанная смесь цемента и песка с водоцементным отношением 0,08-0,15, нагретая до 80-100°С, поступает в приемный бункер смесителя-активатора 9. С помощью питателей 10 и гравитационных сил смесь равномерно распределяют на два потока и направляют в рабочие зоны смесителя-активатора 9 для ее активации. :

Приготовленная таким образом смес поступает в бункер-накопитель, а затем на ленточный транспортер 11, предназначенный для непрерывной подачи активированной смеси в приемный бункер второго смесителя-активатора 12 или в бункер-накопитель. Время транспортирования активированной растворной смеси, или ее нахождение в бункере-накопителе, должно «Ьоответствовать продолжительности времени первой стадии процесса структурообразования. При данном способе активации последнее составляет около 510 мин. Наиболее предпочтительно время выдерживания не менее 2 ч.

Одновременно в приемный бункер 13 подают ленточным транспортером 14 отдозированный из бункера 15 крупный заполнитель фракции 5-10, 10-20. Заполнитель на ленточном транспортере обрабатывается пластификатором и щелочью, которые поступают по трубопроводу 16. Как и в первом случае, питателями масса равномерно распределяется на два потока и проходит через рабочую зону смесителя-активатора.

Для приготовления бетонов используют портландцемент М-400, кварцевый песок, гранитный щебень фракции 10-20 мм.

Масштаб пульсации при приготовлении растворной составляющей

20000 кол/мин, а при приготовлении бетонной смеси - 600 кол/мяа, Макси мальвое расчетное давление 6,0 МПа. Разогрев растворной составляющей прризводят паром до 90С (В/Ц-0,12), Время выдерживания растворной части 10 мни. Температура приготовления бетонной сме.си 26 С.

При приготовлении растворной смеси зазор между ротором и статором 2 мм, что соответствует получению активированной рыхлонасыпной масо около 50 т/ч.

При приготовлении бетонной смеси зазор между ротором и статором составляет 25 мм, что соответствует получению бетонной смеси 115 т/ч.

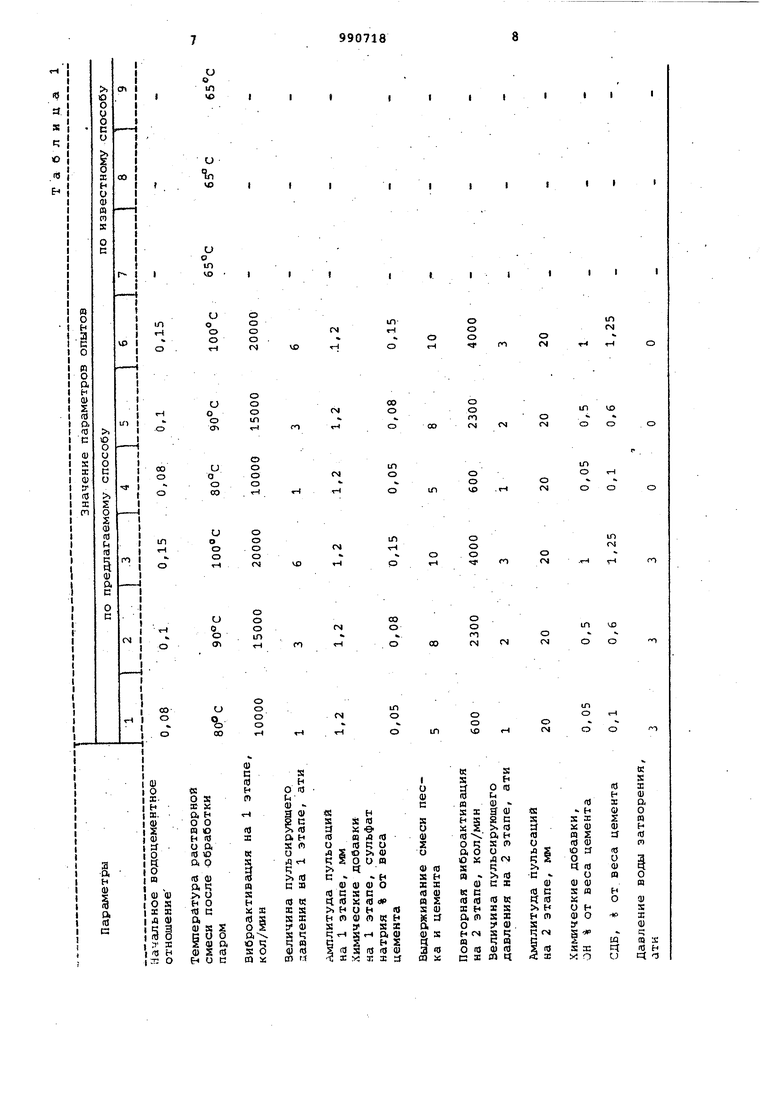

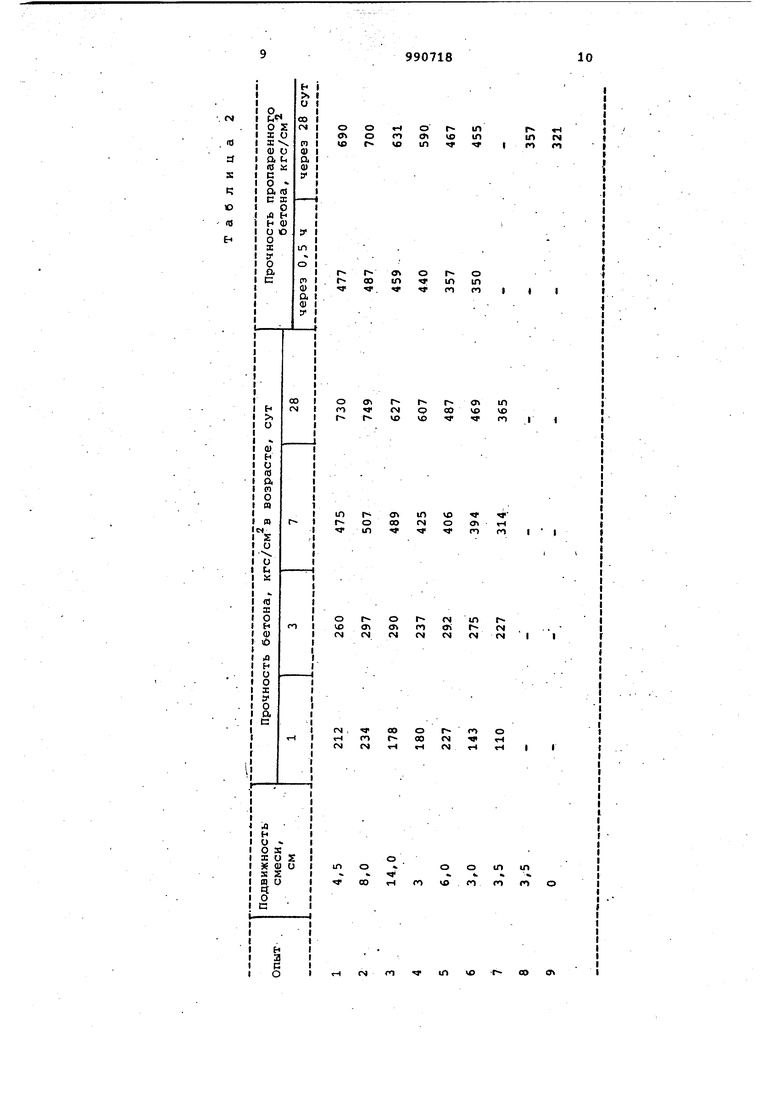

Параметры осуществления изобретения представлены в табл. 1. Лолученные данные о кинетике набора прочности бетона приведены в табл. 2.

Как следует из приведенных данных, пpeдлaгae ый способ позволяет получать из обычных материалов бетон М-600 и выше. Получаемые бетоны более плотные.

Формула изобретения

1.Способ приготовления бетонной смеси, включающий смешение цемента, песка, крупного заполнителя, пароувлажнение, виброактивацию, о т л чающийся тем, что, с целью повышения прочности бетона, смешение осуществляют в два этапа: на первом этапе смесь цемента и песка пароувлажняют до получения водоцементного отношения 0,08-0,15, виброактивируют при пульсирующем давлении от 1 до б ати, затем смесь выдерживают 5-10 мин, после чего на втором этапе в смесь вводят крупный заполнитель и воду затворения и повторно осуществляют виброактивацию при пульсации с частотой 6004000 кол/мин и давлении, возрастающем от 1 до 3 ати,

2.Способ по п. 1, о т л и ч аю щ и и с я тем, что на.первом

этапе вводят сульфат натрия в -количестве 0,05-0,15% и на втором этапе - едкий натр в количестве ,0% и сульфиднодрожжевую бражку в количестве 0,1-1,25% от массы цемен5 та.

3. Способ по п. 1, отличающийся тем, что амплитуду пульсации принимают равной максимальному размеру заполнителя. 10 4. Способ по пп 1-3, отличающийся тем, что, с целью повышения удобоукладываемости смеси, воду затворения вводят в бетонную смесь в момент достижения максималь 5 ного давления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 20 № 310677, кл. С 04 В 7/98, 1969,

2.Патент ПНР 65721, кл. 80 а 56/01 (В 28 С 3/00), опублик. 10.10.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| Установка для приготовления бетонной смеси | 1988 |

|

SU1604454A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| Способ приготовления бетонной смеси | 2022 |

|

RU2780905C1 |

| Способ приготовления цементных растворов и бетонов | 1990 |

|

SU1730083A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕЙ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2024393C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559235C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559234C1 |

Авторы

Даты

1983-01-23—Публикация

1980-04-28—Подача