Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий.

Из:вестна сырьевая смесь для изготовления силикатных изделий, включающая молотый нефелиновый шлам и кварцевый песок в соотношении 1:3 11

Наиболее близкой к изобретению по технической сущности является сырьевая смесь для изготовления силикатных изделий, включающая, вес.%: гидратированный нефелиновый шлам 30-80, дегидратированная глина 5-40 и нефелиновый шлам с модулем крупности 1,5-2,5 остальное t2 .

Недостатками известных смесей являются высокое водопоглощенйе и недостаточная морозостойкость.

Цель изобретения - снижение водопоглощения и повышение морозостой-. кости.

Поставленная цель достигается тем, что сырьевая смесь для изготовления силикатных изделий, включающая гидратированный нефелиновый шлам и заполнитель, содержат в качестве заполнителя регидратированный ,на 50-90% нефелиновый шлам при еле- .х;

дующем соотношении ксяипонентов, вес.%:

Гидратированный нефелиновый шлам 50-75 Регидратированный на 50-90% нефелиновый шлам25-50 Регидратированный нефелиновый шлам представляет собой предваритель10но гидратированный нефелиновый шлсМ, подвергнутый обезвоживанию при 600 800°С до удаления химически связанной воды в пределах 50-90%. Гидратацию нефелинового шлама осуществля15ют путем мокрого помола в шаровой мельнице при В/Т - 0,5-3 с последующим пропариванием или автоклавированием при 173°С и 8 ати или выдерживанием в течение 0,5-5 сут при 2020.

Соотношение фаз в гидратированном нефелиновом шламе, %: гидросиликат типа CSH(II) пломбиерит 102515 и гидрат ot-C2S 10-15.

Соотношение фаз в регидратированном нефелиновом шламе, %: аморфиэованный гидросиликат типа CSH(Il) 6570; волластонит 20-30 и пломбиерит

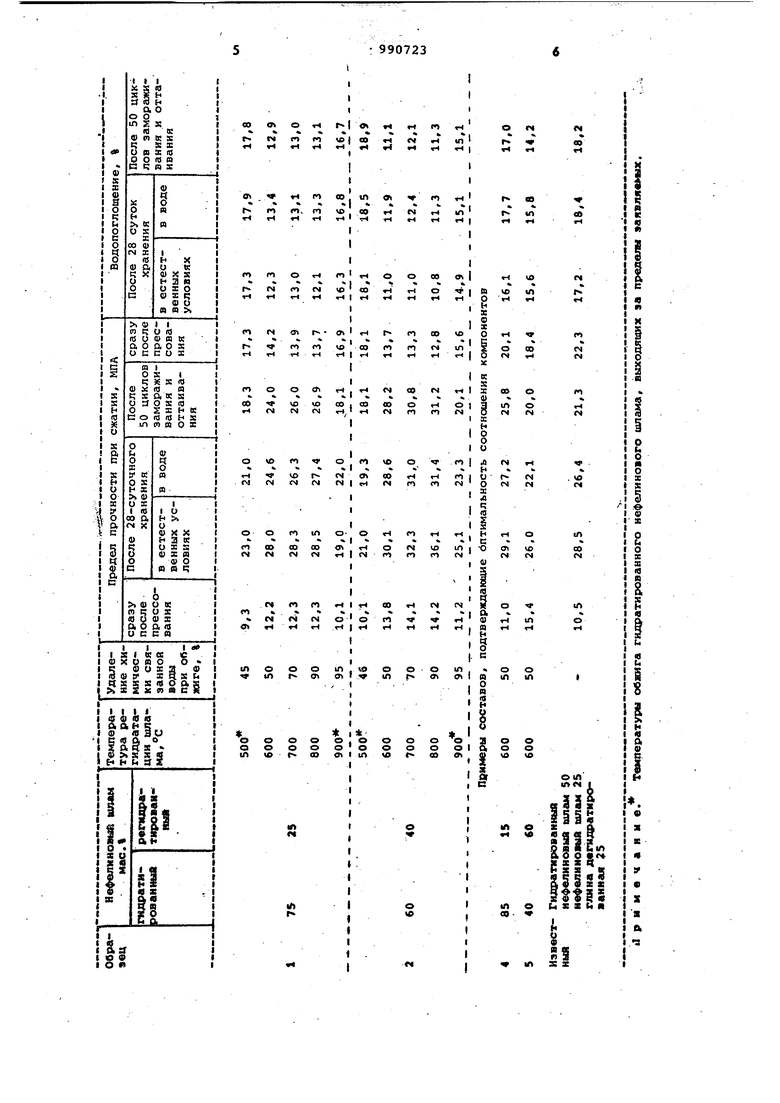

30 5-10. Перечисленные фазы являются нестабильными по структуре и частично по химическому составу, т.е. облада ют наибольшей внутренней энергией. В соответствии с принципами эффекта упорядочения структуры силикатных веществ, находясь в таком состоянии продукты гидратации и регистрации нефелинового шлама склонны к контак ному твердению, т.е. образованию водостойкого камня сразу после упло нения дисперсии. Присутствие безвод ных фаз приводит к дополнительному уплотнению камня за счет их гидрата ции в стесненных условиях, что в целом и способствует достижению поставленной цели. Сырьевая смесь содержит активный заполнитель - частично регидратированный нефелиновый шлам. Удаление значительной части химически связанной воды в гидратированном нефелиновом шламе происходит в интервале 600-800°С, что сопровождается наруше нием структуры вещества и переводом его в наиболее активное состояние, проявляющееся при окаменении по контактно-конденсационной и гидратационно-конденсационной схемам. Частично обезвоженные гидросиликаты .каль,ция проявляют способность к твердению как за счет создания контактов между частицами, так и за счет гидратации, т.е. присоединения недостающей воды. В процессе увлажнения смеси и прессования изделий в материале формируются структурные связи, стойкие против разрушающего действия воды за счет присутствия гидросиликатов кальция нестабильной структуры. Одновременно происходит гидратация обезвоженных гидратов, что сопровождается увеличением объема фазы и, следовательно, уплотнением материала. В результате снижается его водопоглощение. Пример 1. Готовят смесь следующего состава, мас.%: гидратированный нефелиновый шлам 75 и регидратированный нефелиновый шлам 25. Для этого нефелиновый шлам Ачинского глиноземного завода смешивают с водой при В/Т-1,0 в шаровой мельнице в течение 2 ч до прохождения через сито 008 и подвергают актоклавированию по режиму 1,5+6+2 при 173°С и 8 ати, после чего степень его гидратации составляет 19-22%. Часть гидратированного нефелинового шлама повергают дегидратации в муфельной печи при 600°С в течение 2 ч. Удаление химически связанной воды составляет 50%, 2000 г (25 мас.%) полученного регидратированного нефелинового шлама смешивают с 6000 г (75 мас.%) оставшегося гидратированного нефелинового шлама до равномерно однородной массы, которую доводят подсушиванием до влажности 8-10%, диспергируют путем протирания череЗ; сито с размером.ячейки 5 мм и формуют из нее под давлением 40 МПа образцы диаметром 50 мм и высотой 50 мм, которые затем подвергают различным испытаниям. Пример 2. Аналогичным способом, как в примере 1, готовят смесь, содержащую 50 мас.% гидратированного нефелинового шлама и 50 мае.% регидратированного нефелинового шлама. Так же как в примере 1 изготовят образцы. Пример 3. Аналогичным способом, как в примере 2, готовят смесь, содержащую 70 мас.% гидратированного нефелинового шлама и 30 мас.% регидратированногонефелинового шлама. Так же как в примере 2 готовят образцы. Результаты испытаний образцов приведены в таблице. 79 Формула изготовления Сырьевая смесь для изготовления силикатных изделий, включакадая гидратированный нефелиновый шлам и заполнитель, отличающаяся тем, что, с целью снижения водопоглощения и повышения морозостойкости, она содержит в качестве заполнителя регидратированный на 50-90% нефелиновый шлам при следующем соотношеНИИ компонентов, вес,%: Гидратированный нефелиновый шлам 50-75 90723 8 Регидратированный на 50-90% нефелиновый шлам 25-50 источники информации, „ „ во внимание при экспертизе с1, Боженов П.И. Комплексное использование минерального сырья для производства строительных материалов. 0 Л.-М., 1963, с. 56. 2, Авторское свидетельство СССР № 587123, кл. С 04 В 15/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения теплоизоляционной засыпки | 1987 |

|

SU1414823A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

| Электропроводный материал | 1991 |

|

SU1793479A1 |

| Способ получения вяжущего | 1978 |

|

SU749808A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Вяжущее | 1990 |

|

SU1738775A1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| Вяжущее | 1978 |

|

SU730643A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| ЖАРОСТОЙКИЙ ШЛАКОЩЕЛОЧНОЙ ПЕНОБЕТОН | 2006 |

|

RU2306301C1 |

Авторы

Даты

1983-01-23—Публикация

1980-07-18—Подача