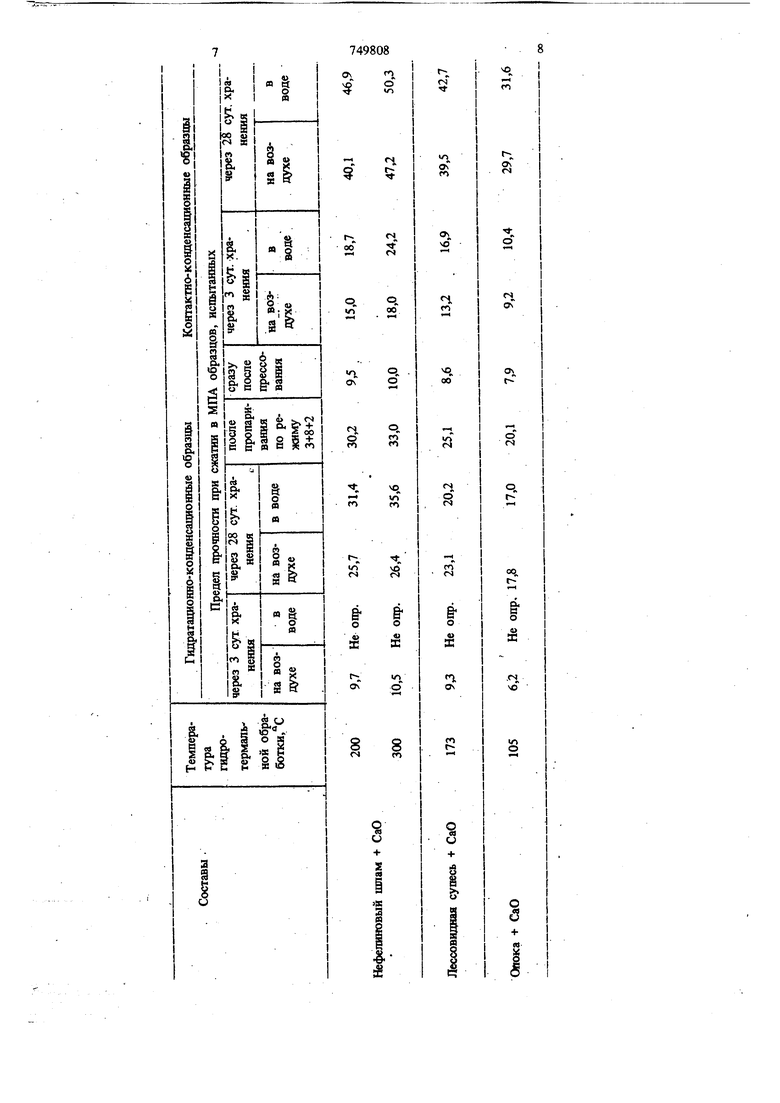

(54) СПОСОБ ПОЛУ Изобретение относится к химии, а более конкретно - к силикатным материалам и может быть использовано в промышленности строительных материалов в качестве декоратив ного вяжущего. Известен способ получения минерального гидравлического вяжущего, например белого гортлаидцемента, путем спекания шихты при температуре клинкерообраэования. Получение такого цемента связано с высокотемпературным обжигом (1450-1600°С), в процессе которого синтезируются определенные безводные минерал способные проявлять вяжущие свойства при затворении их водой, а такжес необходимостью отбеливания клинкера после его спекания 1. Недостатком известного способа получения вя5кущего белого цвета является высокая температура обжига и необходимость использования кондиционного, свободного от красящих .окислов,, сырья (например/ беложгущихся . тин и пр). Это связано с тем, что вьюокая температура обжига клинкера создает условия, при которых происходит восстановлслше оксида железа до закиси или даже до металлического ИЯ ВЯЖУЩЕГО I а. -««„. железа, сообщающего готовому продукту серый цвет. При медлешюм охлаждении в окислительной среде возможно обратимое изменение закиш в оксвд, что вызывает окрашйватше порошка в кирпично-красный цвет. В связи с эт11М с6держашю красящие окислов в клинкере строго ограпищшается, например, количество оксида железа не должно превышать 0,35-0,45%. Наиболее близким по технической сущ гости и достигаемому результату является способ получе1шя вяжущего, включающий сшгтез гидратов кальция путем перемешивания и тёпловлажностной обработки с последующим обезвоживанием 2. , Недостатком этого способа является необходимость использбва1тя чистого сырья, так как низкая температура гидротермальной обработки смеси (50-80°С) не создает условий, при которых красящие оксиды могли бы связьгоат1.ся в гидросиликаты и терять свои красящие свойства. Kix)Me того, высокая температура обезвоЖ1гоания синтезировагоП)1Х гидросиликатов (700800 С) приводит к косстановлению тех красящих оксидов, которые находились в связанном вида в исходном сырье и не влияли после синтеза на цвет массы, а после полного обезво живания ухудшают белиэиу. И даже в случае жпопьэювания чистого сырья нельзя по известному способу получить белый цемент высокого качества, так как его минералогический состав определяется в основном белитом CjS, который значительно снижает белизну. Цепь изобретения - снижение температуры обжига и расширениесырьевой базы за счет использования сырья с повьпиенным содержанием красящих оксидов. Эта цель достигается тем, что в способе получения вяхсушего, включающем синтез гидратов кальция путем перемешивания и тепловлажностной обработки с последующим обезвоживанием, синтез гидратов кальция осуществляют при 105-300° С, а обезвоживание 1фоводят при 200-650С до удаления 50-90 вес связанной воды. Способ осуществляют следующим образом. Кремнеземсодержащий силикатный компонент и известь, взятые в определенном стехиометрическом соотношении, или соединения кальция типа силикатов, алюминатов, алюмосиликате или их смеси перемешивают в шарово мельнице с водой при В/Т 2-10 до удельной поверхности 1000-5000 по ПСХ-2. Затем смесь помещают в автоклав и при постоянном перемешивании подвергают тепловлажностной обработке при }05-300°С ДО связывания извести в гидраты или гидратации соединений кальция. Полученный шлам отфильтровывают до влажно(ги 5-,20 вес.% и подвергают обезвоживанию при 200-650°С до удаления 5090 вес.% связанной воды, которая определяется по измерению потерь лри прокаливании или по термогравиметрической кривой. Полученный после обжига белый дисперсный продукт представляет собой частично дегидратированный гидросиликат,, обладающий гидравлическими вяжущими свойствами. Отбеливание смеси происходит за счет связывания красящих оксидов в твердые растворы при автоклавной обработке в интервале 105-300°С. Например, ион железа могут внедряться в кристаллическую ре шетку гидросиликатов кальция ( Fe-замещение При частичном обезвоживании гидросиликатов в условиях низких температур 200-650 С существенной перестройки из решетки, которая бы способствовала восстановлению красящих оксидов, не происходит. В связи с этик4 белиз на полученного продукта пе изменяется. В качеств исходного сырья для попучетшя предлагаемого вя жущего могут быть использованы опока, трепел, песок, супеси, легкие и тяжелые суглинки, а также отходы промышленных производств, например, нефелиновый шлам. Параметры тепловлажностной обработки и последующего обжига шлама определяются в зависимости от степени стабильности структуры исходного сырья и количества присутствующих в нем красящих оксидов. Вследствие того, что вяжущее представляет собой частично дегидратированный гидрОсипйкат кальшш аформной или нестабильной кристаллической структуры, оно обладает уникальными (жойствами, так как сочетает в себе как гидратационные гидравлические, так и контактноконденсационные свойства. Эти свойства реализуют в зависимости от вида и назначения изготавливаемых изделий. В случае использования вяжущего как гидратационного технология изготовления изделий на его основе ничем не отличается от традиционной на основе белого портландцемента. Синтез водостойкого, прочного камня определяется протекающими при затворенин вяжущего водой процессами гидратации частично обезвоженных гидратных соединений кальция с образованием в затвердевшем камне низкоосновных гидросиликатов кальция и т. п. При использовании предлагаемого вяжущего в качестве контактно-конденсациогшого изделия приобретают прочность и водостойкость в момент формования. Со временем, в обоих случаях, прочность изделий растет, т. к. на процессы гидратации порошкообразного вещества вяжущего налагаются процессы стабилизации его структуры. Пример 1.К88 вес.% нефелинового, шлама Ачинского глиноземного завода, представленного в основном CjS с содержанием красящих окислов Ре2Оз+ МпО 3,8 вес.%, добавляют 12 вес.% СаО из расчета связывания свободного SiO2 и А12Оз в стехиометрическом соотношении 2:1 и смешивают с водой при В/Т.5 в шаровой мельнице в течение 1 ч до достижения удельной поверхности, равной 2900 по ПСХ-2. Затем шлам помещают в автоклав с мешалкой и при непрерывном перемешивании подвергают тепловлажностной обработке при 200 -300°С в течение 4-х ч. После автоклавирования шлам обезвоживают щз 16 вес.% и обжигают в муфельной газовой печи при 650°С в течение 2-х ч. Количество удалённой воды, определенное по термогравиметрической кривой на дериватографе системы Паулик (ВНР) составляет 90 вес.% от связанной при гидратации. Коэффициент яркости вяжущего, определенный по отношению к белизне молочного стекла-типа МС-14, получен1ЮГО из смеси, автоклавированной при 200°С, составляет 73%, а при 300° С - 90%. Чспьггание вяжущих проводится двумя способами: первый из них - по аналогии с традиционными ,бетонами заключался в изготовлении образцов размеров 3x3x3 см из теста нормальной густоты, а второй - в изготовлении контакчно-кон денсационных образцов из пресс - порошка, доведенного до влажности 18 вес.%, ггутем прессоватш при давлент 400 кгс/см. Образцы, изготовленные по первому спосо бу, приобретают водостойкость через 3 cyi. хранения в естественных условиях, по второму - сразу в момент прессования. Пример 2. 65,12 вес.% окиси кальц смешивают с 34,86 вес.% лессовидной супеси Киевского месторождения с содержанием FejOs okono 3,5 вес.%, взятых из расчета стехиометрического соотношения С : S 2, и с водой при В/Т - 1, измельчают в шаровой мельнице до достижения удельной поверх ности, равной 300Q по ПСХ-2, затем добавляют воду с доведением В/Т до 2 и шлам подвергают тепловлажностной обработке щ)И 173°С при непрерывном перемешивании в течение 8 ч. После такой обработки компоненты полностью прореагируют с образование соответствующих гидратов. Обезвоженный до 16 вес.% шлам обжигают в муфельной печи гфи 600° С в течение 1,5 ч. Количество удаленной воды, определенное по термогравиметрической кривой, составляет 84 вес.% от связанной : при синтезе. Коэффициент яркости достигает 78%. Пример 3. 60 вес.% окиси кальция ;смешивают с 40 вес.% опоки Николаевского месторождения с содержанием 6263 около 2 вес.% и с водой при В/Т 1 измельчают в шаровой мельнице до достижения удельной поверхности 3000 см/г, затем к шламу добав-. ;ляют воду с доведением В/Т до 2 и смесь годвергают тепловлажностной обработке при 105° С до полного связывания извести. После этого шлам обезвоживают до 10 вес.% и подвергают термической обработке при 200 С в течегше 6 ч. Количество удаленной воды, определенное по термогравиметрической кривой, составляет 50 вес.% от связанной при синтезе. Испытатае образцов проводится таким же образом, как и в примере 1. Результаты испытаний представлены в таблице. Из приведенных примеров видно, wo предлагаемый способ позволяет упростить технологический процесс производства вяжущего благодаря снижению температуры обжига, расишрить сырьевую базу получения белых цементов за счет использова шя некондиционного сырья говышенным содержанием красящих оксидов, а также расширить диапазон его свойств за счет получения вяжущего, обладающего как гидратационными, так и контактно-конпенсациipmibiMH свойствами. Формула изобретения Способ получения вяжущего, включающий синтез гидратов, кальция путем их перемешива 10 ния и тепловлржностной обработки с последующим обезвоживанием, отличающийс я тем, что, с целью снижения температуры обжига и расщирения сырьевой базы за счет использования сырья с Повыщенным содержанием красящих оксидов, синтез гидратов кальция осуществляют при 105-300°С, а обезвоживание проводят при 2 00-650 С до удаления 50-90% связанной воды. Источники информации, принятые во внимание при экспертизе 1.Бутт Ю. М. и др. Технология вяжущих веществ. М., Высшая школа, 1965, с. 498. 2.Авторское свидетельство СССР № 541814, кл. С 04 b 7/38, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Вяжущее | 1979 |

|

SU808418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| Вяжущее | 1979 |

|

SU772992A1 |

| Способ производства цементного клинкера | 1987 |

|

SU1583379A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ДЕКОРАТИВНЫЙ ШЛАКОВЫЙ ЦЕМЕНТ | 2002 |

|

RU2232139C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-27—Подача