1 . .Изобретение относится к способам получения вяжущего и может быть .использовано в сланцеперерабатывающей и нефтеперерабатывающей промышленности. Известен способ получения путем высокотемпературной переработки смеси горючего сланца, состоящей из 30 вес. рядового сланца и 70 вес. обогащенного до 85% органической массы горючего сланца 1. Известен также способ использования высокозольных отходов (фусов) совместно с карбамидной смолой и сульфатом окисного железа с целью получения вяжущих для дорожных и аэродромных покрытий 21. Однако при приготовлении таких вяжущих расходуется большое количество карбамидной смолы (39-45% от общей массы), что приводит к существенному удорожанУ ю вяжущего. Кроме того, применение таких вяжущих в дорожном строительстве возможно при создании специального дополнительного оборудования для асфальтобетонных заводов (АБЗ), обеспечивающего возможность бесперебойного дозирования, смешивания и подачи компонентов вяжущего в смеситель. I . . . Наиболее близким к изобретению является способ получения вяжущего для дорожного строительства путем окисления воздухом углеводородного сырья при температуре Т30-220°С. В качестве углеводородного сырь.я используют смолы, полученные при высокотемпературной переработке .горючих сланцев Гз1. Недостатком известного способа является расход при получении вяжущего ценного химического сырья - слаицевой смолы и образование при производстве смолы больших количеств аысокозольных отходов (фусов).

Целью изобретения является предотвращение загрязнения окружающей среды.

Поставленная цель достигается тем, что согласно способу получения вя- s жущего для дорожного строительства путем окисления воздухом при темпера туре 130-220с измельченных до 0,005 1,3 мм высокозольных отходов, полученных при высокотемпературной пере- О работке горючих сланцев.

В качестве углеводородного сырья используют измельченные до вышеуказанной величины высокозольные отходы сланцехимического производства. 15

Окисление сланцевых фусов проводят путем их продувки воздухом при температуре 130-220С до вязкости (пенетрации) 100-300 град (1 град соответствует прониканию иглы пенетро- 20 метра массой 100 г за 5 с на глубину 0,1 мм - по ГОСТ П501-65). Выбор режима окисления фусов объясняется следующим: при темпер-зтуре ниже 130 С продувка фусов затруднена вви- ду их высокой вязкости, оказывающей существенное сопротивление продвижению воздуха в процессе продувки, что и требует подогрева до 130°С, при продувке фусов при температурах выше 30 220С конечный продукт обладает меньшей стабильностью своих свойств при старении по сравнению с вяжущим, окисленным при температурах ниже .35

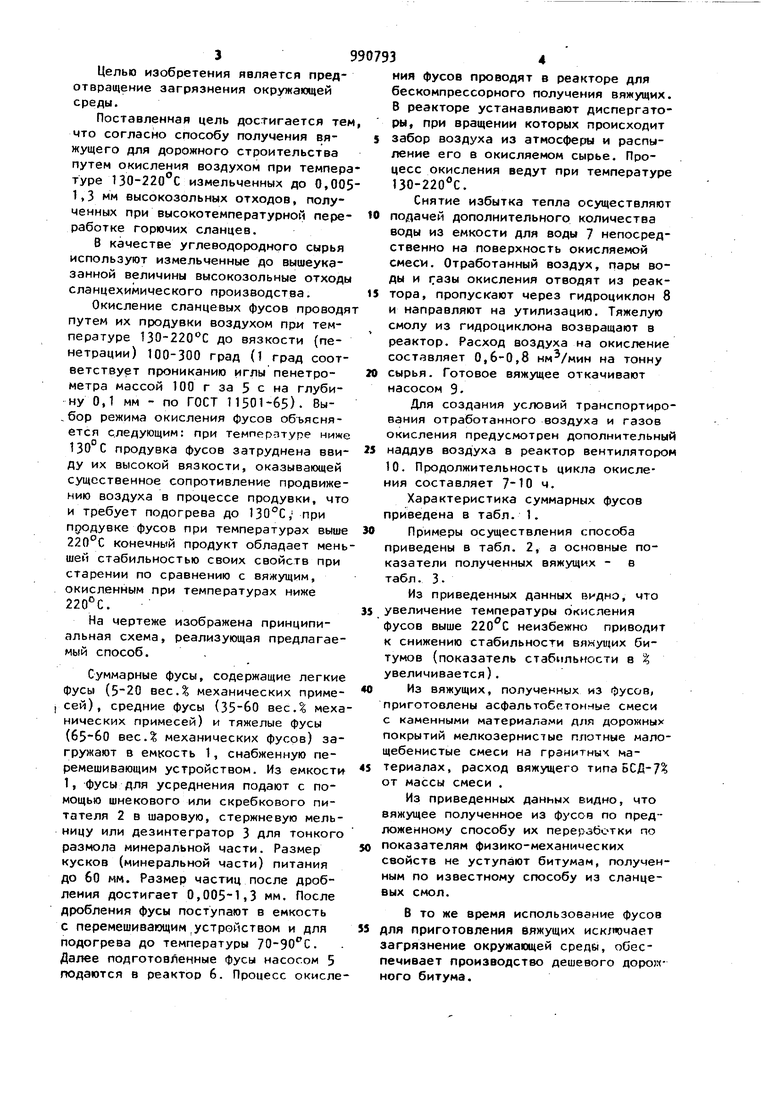

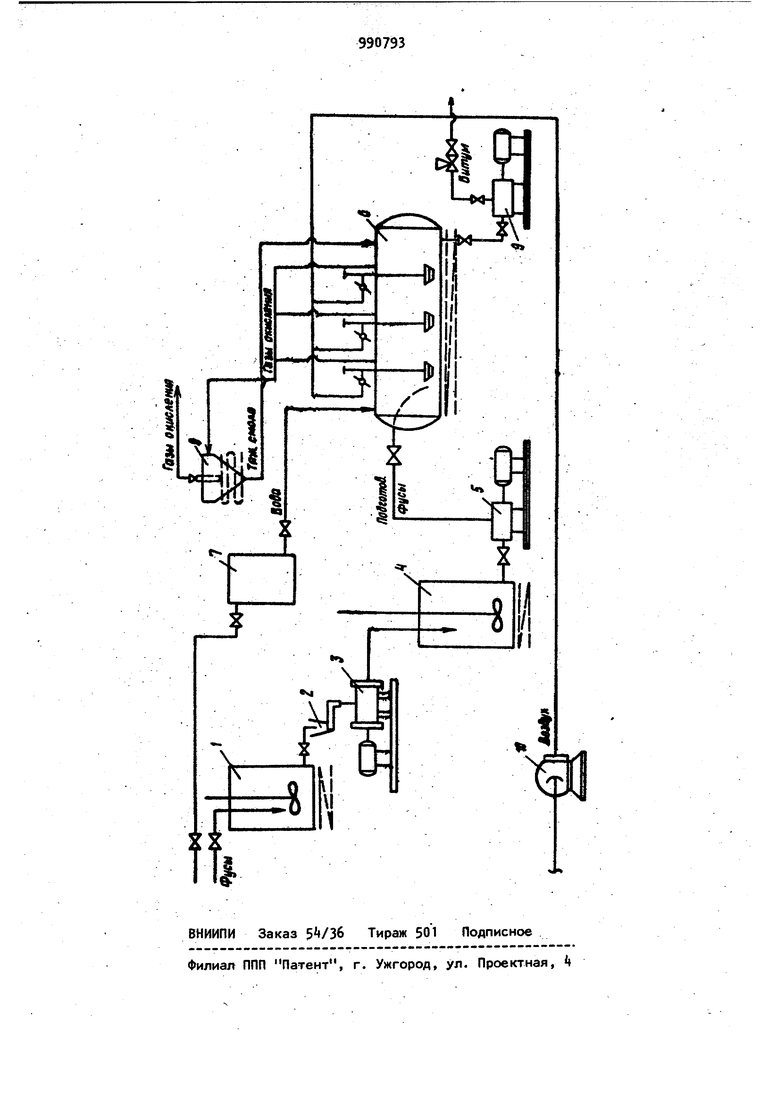

На чертеже изображена принципиальная схема, реализующая предлагаемый способ.

Суммарные фусы, содержащие легкие фусы (5-20 вес. механических приме- сей), средние фусы (ЗЗ-бО вес.% механических примесей) и тяжелые фусы (б5-60 вес. механических фусов) загружают в емкость 1, снабженную перемешивающим устройством. Из емкости 1, фусы для усреднения подают с помощью шнекового или скребкового питателя 2 в шаровую, стержневую мельницу или дезинтегратор 3 для тонкого размола минеральной части. Размер 50 кусков (минеральной части) питания до 60 мм. Размер частиц после дробления достигает 0,005-1,3 мм. После дробления фусы поступают в емкость с перемешивающим устройством и для 55 подогрева до температуры УО-ЭО С. Далее подготовленные фусы насосом 5 подаются в реактор 6. Процесс окисления фусов проводят в реакторе для бескомпрессорного получения вяжущих. В реакторе устанавливают диспергаторы, при вращении которых происходит забор воздуха из атмосферы и распыление его а окисляемом сырье. Процесс окисления ведут при температуре 130-220 С.

Снятие избытка тепла осуществляют подачей дополнительного количества воды из емкости для воды 7 непосредственно на поверхность окисляемой CMecvi. Отработанный воздух, пары воды и сазы окисления отводят из реактора, пропускают через гидроциклон 8 и направляют на утилизацию. Тяжелую смолу из гидроциклона возвращают в реактор. Расход воздуха на окисление составляет 0,6-0,8 на тонну сырья. Готовое вяжущее откачивают насосом 9.

Для создания условий транспортирования отработанного воздуха и газов окисления предусмотрен дополнительны наддув воздуха в реактор вентиляторо 10. Продолжительность цикла окисления составляет 7-10 ч.

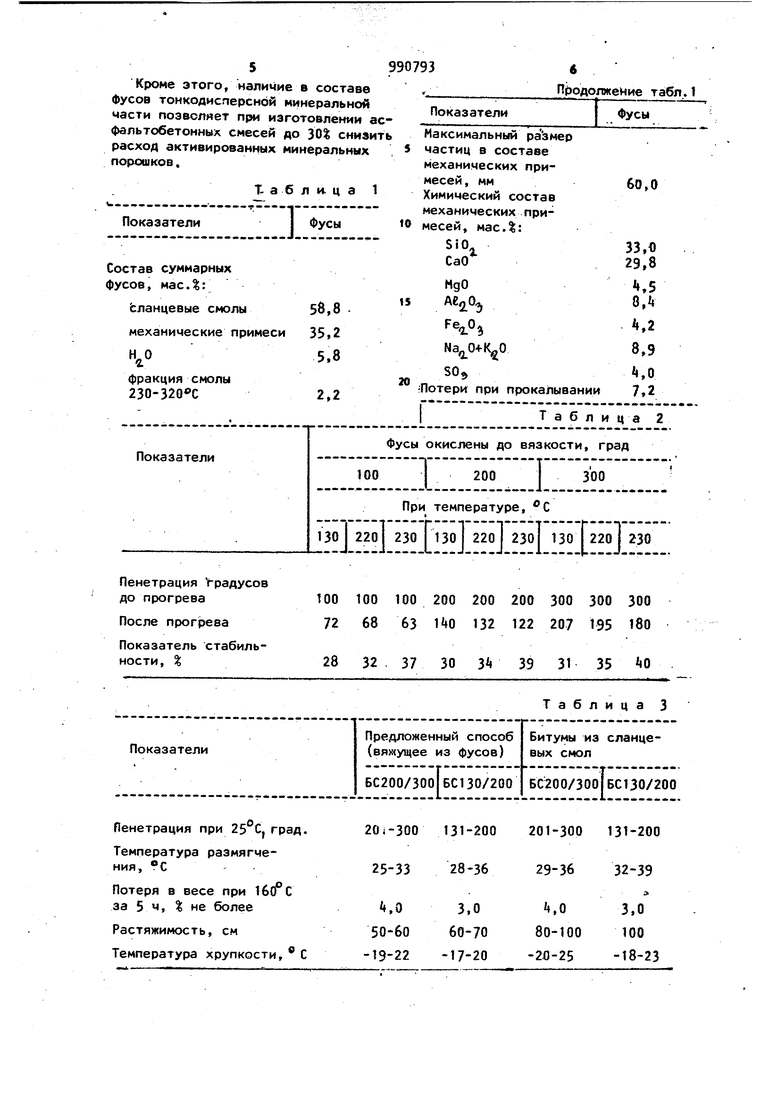

Характеристика суммарных фусов приведена в табл. 1.

Примеры осуществления способа приведены в табл. 2, а основные показатели полученных вяжущих - в табл. 3.

Из приведенных данных видно, что увеличение температуры окисления фусов выше 220С неизбежно приводит к снижению стабильности вяжущих битумов (показатель стабильности в % увеличивается).

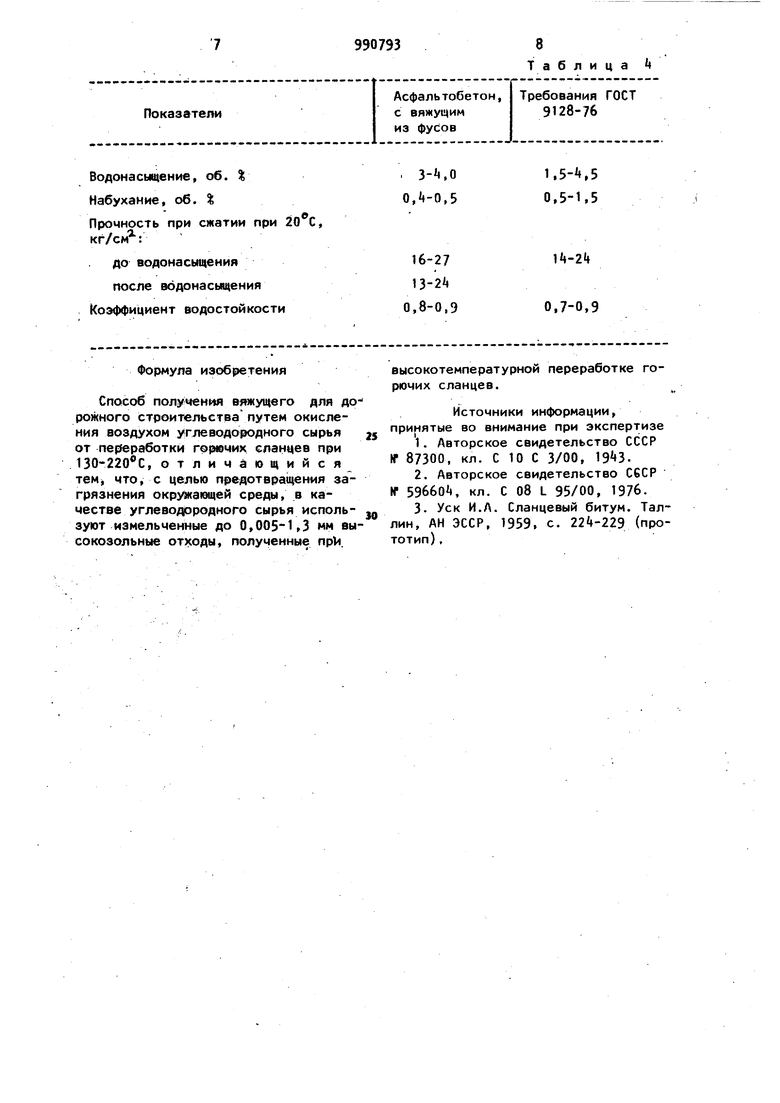

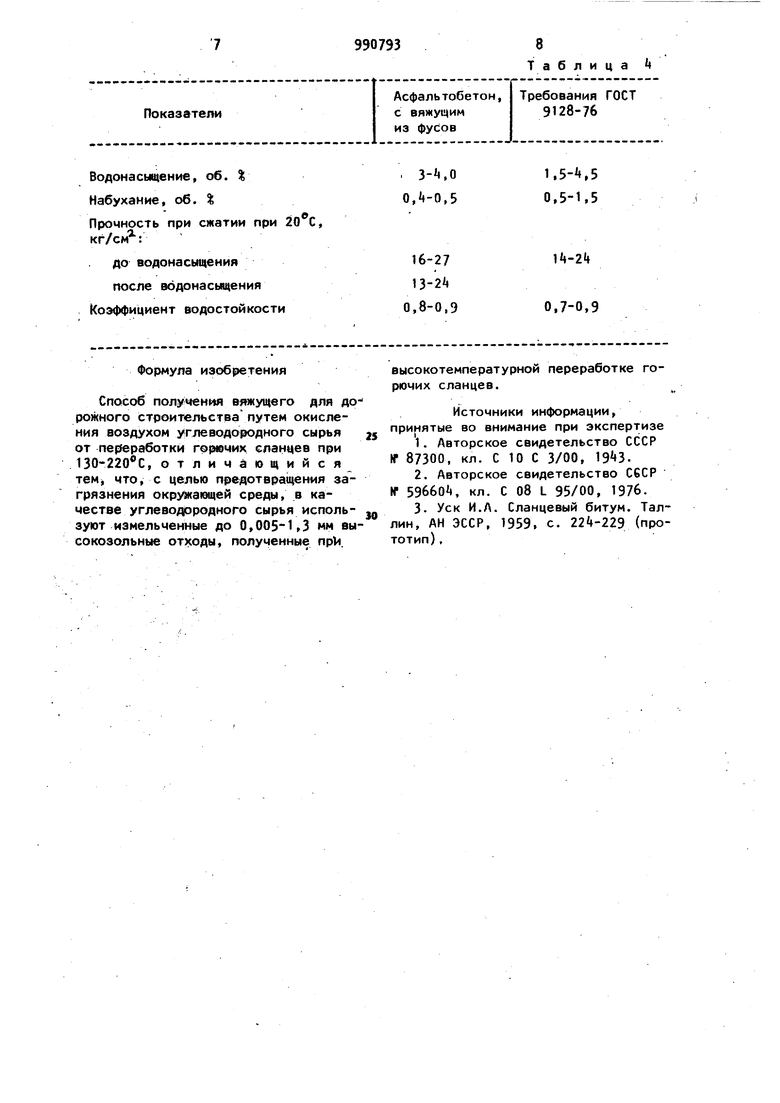

Из вяжущих, полученных из фусов, приготовлены асфальтобетонные смеси с каменными материалами для дорожных покрытий мелкозернистые плотные малощебенистые смеси на гранитных материалах, расход вяжущего типаБСД-7% от массы смеси .

Из приведенных данных видно, что вяжущее полученное из фусон по предложенному способу их переработки по показателям физико-механических свойств не уступают битумам, полученным по известному способу из сланцевых смол.

В то же время использование фусов для приготовления вяжущих исключает загрязнение окружающей среди, обеспечивает производство дешевого дорожного битума.

5990793

Кроме этого, наличие в составе

Продолжение табл.1

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего для дорожных покрытий | 1980 |

|

SU896039A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ приготовления вяжущего для дорожного строительства | 1988 |

|

SU1671671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 1998 |

|

RU2152412C1 |

| Способ получения вяжущего | 1981 |

|

SU1006476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМНО-КАУЧУКОВЫХ ВЯЖУЩИХ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2000 |

|

RU2190579C2 |

Водонасыщение, об. % Набухание, об. %

Прочность при сжатии при 20 С, кг/см :

Формула изобретения

Способ получен1 м влжущего для дорожного строительства путем окисления воздухом углеводородного сырья от пес еработки горючих сланцев при 130-220 0, отличающийся тем что, с целью предотвращения загрязнения окружающей среды, в качестве углеводородного сырья используют измельченные до 0,005-1,3 мм высокозольные отходы, полученные npVi.

1,5-,5

. 3-.Q O.t-O.S 0,5-1,5

высокотемпературной переработке горючих сланцев.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-03-24—Подача