(S) СПОСОБ ПОЛУЧЕНИЯ СЛАНЦЕВОГО БИТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402604A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| Способ получения беззольных высококипящих жидких продуктов из сланцев | 1985 |

|

SU1268602A1 |

{

Изобретение относится к способам получения битума для дорожного строительства с использованием процессов термического растворения горючих сланцев и может быть использовано в сланцеперерабатывающей промышленности.

Известен способ получения сланцевого битума путем термической обработки прибалтийского сланца, который заключается в нагреве измельченного сланца в смеси с генераторной сланцевой смолой (удельный вес Яф , содержание фракции с т. кип. 230-350 С k6°, остатка с Т. кип. выше 350С 5%) взятой в количестве 25 от веса сланца, при 380-390° в теиение 5 ч во враидающейся печи с внешним обогревом при атмосферном давлении 13Наиболее близким к изобретению является способ получения сланцевого битума путем термической обработки сланца в присутст-вии растворитеЛЯ и дистиллятной фракции с т.кип. 200-3 0°С процессов газификации или полукоксования сланца. Процесс проводят при , давлении 30-50 атм в течение мин. Целевой продукт получают перегонкой полученных продуктов 2.

В качестве растворителя используют сланцевую фракцию с т. кип. 200-3 0 С (свежий растворитель) и

10 фракцию с т. кип. 200-3 0°С, полученную при перегонке (регенерированный растворитель). Процесс проводят при весовом соотношении исходного сланца и смеси дистиллятной фракции

15 и растворителя равном 1:1,,0.

Однако выход сланцевого битума недостаточен и составляет при использовании обогащенного сланца вес..

20

Цель изобретения - повышение выхода целевого продукта.

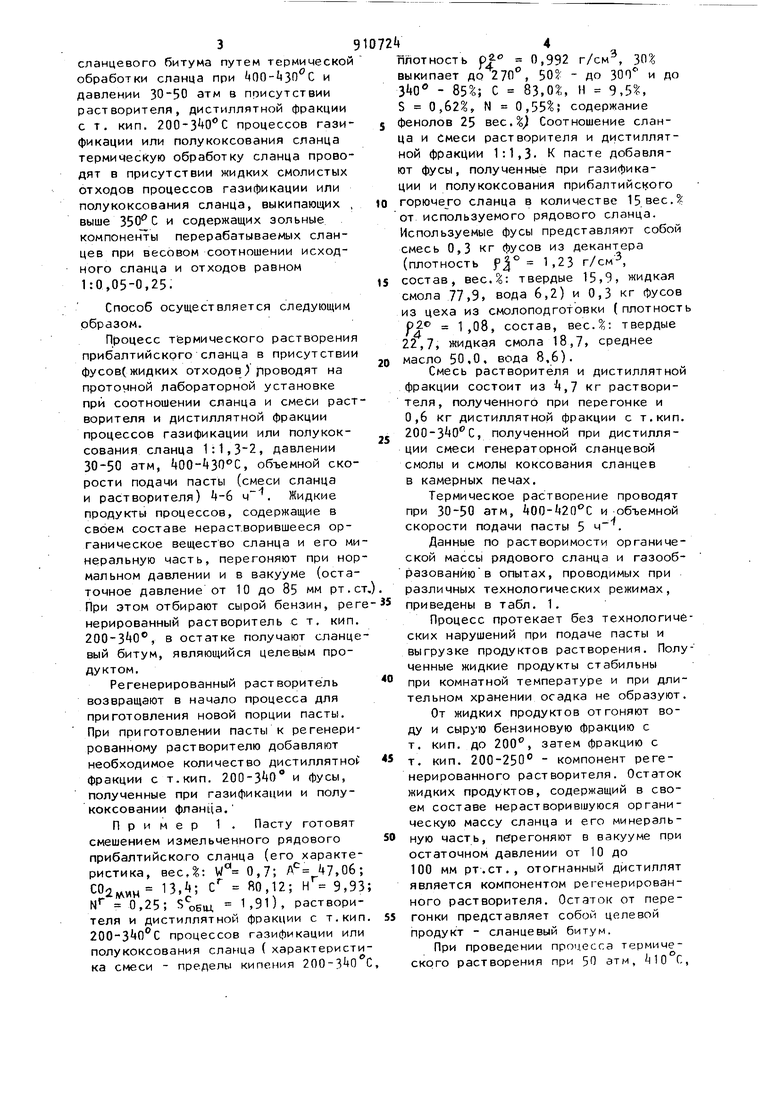

Поставленная цель достигается тем, что согласно способу получения сланцевого битума путем термической обработки сланца при 400- 130 С и давлении атм в присутствии растворителя, дистиллятной фракции с т. кип. 200-340 С процессов газификации или полукоксования сланца термическую обработку сланца проводят в присутствии жидких смолистых отходов процессов газификации или полукоксования сланца, выкипающих , выше 350 С и содержащих зольные компоненты перерабатываемых сланцев при весовом соотношении исходного сланца и отходов равном 1:0,05-0,25. Способ осуществляется следующим образом. Процесс термического растворения прибалтийского сланца в присутствии фусов( жидких отходов) ПРОВОДЯТ на проточной лабораторной установке при соотношении сланца и смеси раст ворителя и дистиллятной фракции процессов газификации или полукоксования сланца 1:1,3-2, давлении 30-50 атм, 400- 30С, объемной скорости подачи пасты (смеси сланца и растворителя) -6 ч . Жидкие продукты процессов, содержащие в своем составе нераст.ворившееся органическое вещество сланца и его ми неральную часть, перегоняют при нор мальном давлении и в вакууме (остаточное давление от 10 до 85 мм рт.с При этом отбирают сырой бензин, рег нерированный растворитель с т. кип. 200-3 40, в остатке получают сланце вый битум, являющийся целевым продуктом. Регенерированный растворитель возвращают в начало процесса для приготовления новой порции пасты. При приготовлении пасты к регенерированному растворителю добавляют необходимое количество дистиллятной фракции с т.кип. 200-3 0° и фусы, полученные при газификации и полукоксовании фланца. Пример 1 . Пасту готовят смешением измельченного рядового прибалтийского сланца (его характеристика, весД: W 0,7; 47,06; C02vvwH Лг Н 9,93 N 0,25; 1,91), растворителя и дистиллятной фракции с т.кип 200-340 С процессов газификации или полукоксования сланца ( характеристи ка смеси - пределы кипения 200-340 лотность р 0,992 г/см, 30 ыкипает до 270, SQ - до ЗОО и до - С 83,., И 9,, S 0,62, N 0,55, содержание енолов 25 весД Соотношение слана и Смеси растворителя и дистиллятой фракции 1:1,3- К пасте добавлят фусы, полученные при газификаии и полукоксования прибалтийсьгого горючего сланца в количестве 15 весД от используемого рядового сланца. Используемые фусы представляют собой смесь 0,3 кг фусов из декантера (плотность fД 1,23 г/см, состав, весД: твердые 15,9, жидкая смола 77,9, вода 6,2) и 0,3 кг фусов из цеха из смолоподготовки (плотность 1,08, состав, весД: твердые 22,7, жидкая смола 18,7, среднее масло 50,0, вода 8,6). Смесь растворителя и дистиллятной фракции состоит из А,7 кг растворителя, полученного при перегонке и 0,6 кг дистиллятной фракции с т.кип. 200-3 40 С, полученной при дистилляции смеси генераторной сланцевой смолы и смолы коксования сланцев в камерных печах. Термическое растворение проводят при 30-50 атм, 400-420 С и объемной скорости подачи пасты 5 ч Данные по растворимости органической массы рядового сланца и газообразованию в опытах, проводимых при различных технологических режимах. приведены в табл. 1. Процесс протекает без технологических нарушений при подаче пасты и выгрузке продуктов растворения. Полученные жидкие продукты стабильны при комнатной температуре и при длительном хранении осадка не образуют. От жидких продуктов отгоняют воду и сырую бензиновую фракцию с т. кип. до 200, затем фракцию с т. кип. 200-250° - компонент регенерированного растворителя. Остаток жидких продуктов, содержащий в своем составе нерастворившуюся органическую массу сланца и его минеральную часть, перегоняют в вакууме при остаточном давлении от 10 до 100 мм рт.ст., отогнанный дистиллят является компонентом регенерированного растворителя. Остаток от перегонки представляет собой целевой продукт - сланцевый битум. При проведении прои.есса термического растворения при 50 атм, -J10 С,

объемной скорости 5 и переработке ТОО кг рядового сланца, содержащего, кг: органическая масса 39,3, минеральная часть 60,0 и вода 0,7, в смеси с растворителем и дистиллятной фракции с-т,кип, 200-3+ос процессов газификации или полукоксовани (весовое соотношение 1:1,3) и в присутствии фусов (весовое соотношение сланцев и фуса 1:0,, содержание в фусах дистиллят ной фракции с т, кип. до ,7 вес./;), получают сланцевый битум с температурой размягчения по КиШ 35 - ,6 кг (выход 12,6 весД в расчете на еланец), сырой бензин с т. кип. до 200 20,7 вес., газ 1,5 вес,/, и воду 2,0 вес.% (в т.ч. влага сланца 0,7 вес.%).

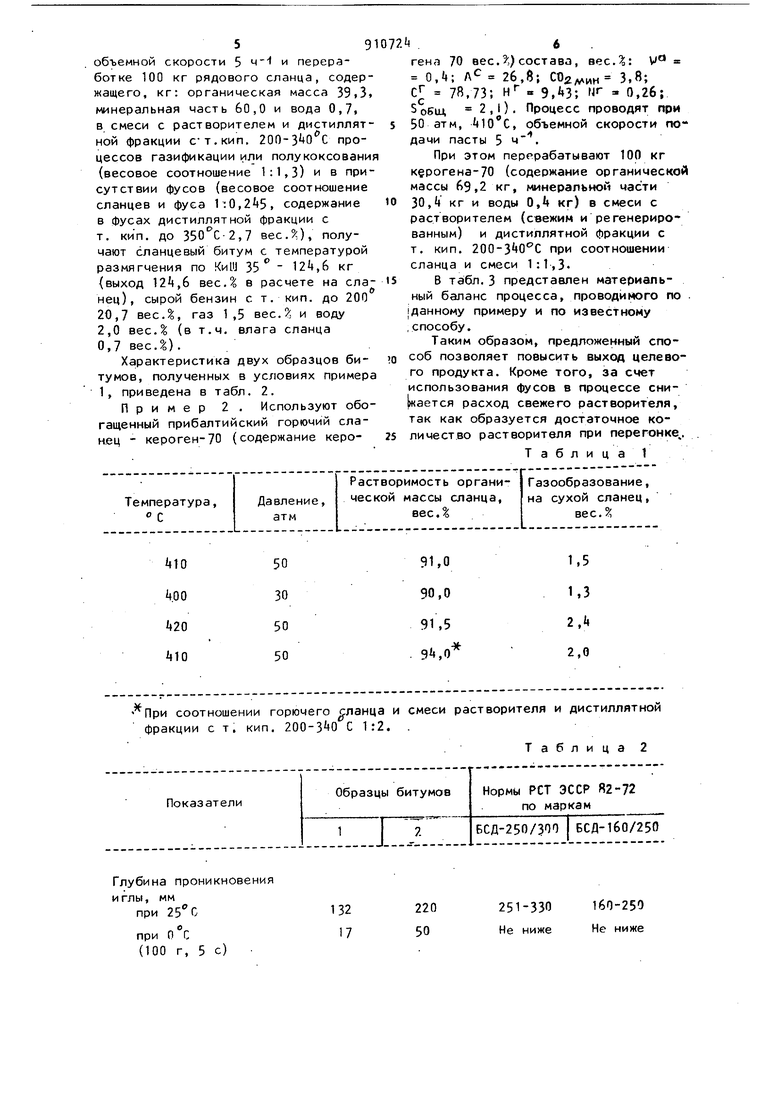

Характеристика двух образцов битумов, полученных в условиях примера 1, приведена в табл. 2.

Пример 2 . Используют обогащенный прибалтийский горючий сланец - кероген-70 (содержание кероПри соотношении горючего сланца и смеси фракции с т. кип. 200-3 0 С 1:2. .

Глубина проникновения иглы, мм при

при О с

(100 г, 5 с) .

гена 70 вес.;) состава, вес.: W О,; ЛС 26 fi; COa/vvnn 3,8; Cj 7В,73; . 9,3; мг « о.26; S oSuj, 2,1), Процесс проводят при 50 атм, ilO С, объемной скорости подачи пасты 5 .

При этом перерабатывают 100 кг к§рогена-70 (содержание органическо массы б9,2 кг, минеральной части 30,i кг и воды 0,1 кг) в смеси с растворителем (свежим и регенерированным) и дистиллятной фракции с т. кип. 200-3 0°С при соотношении сланца и смеси 1:1,3.

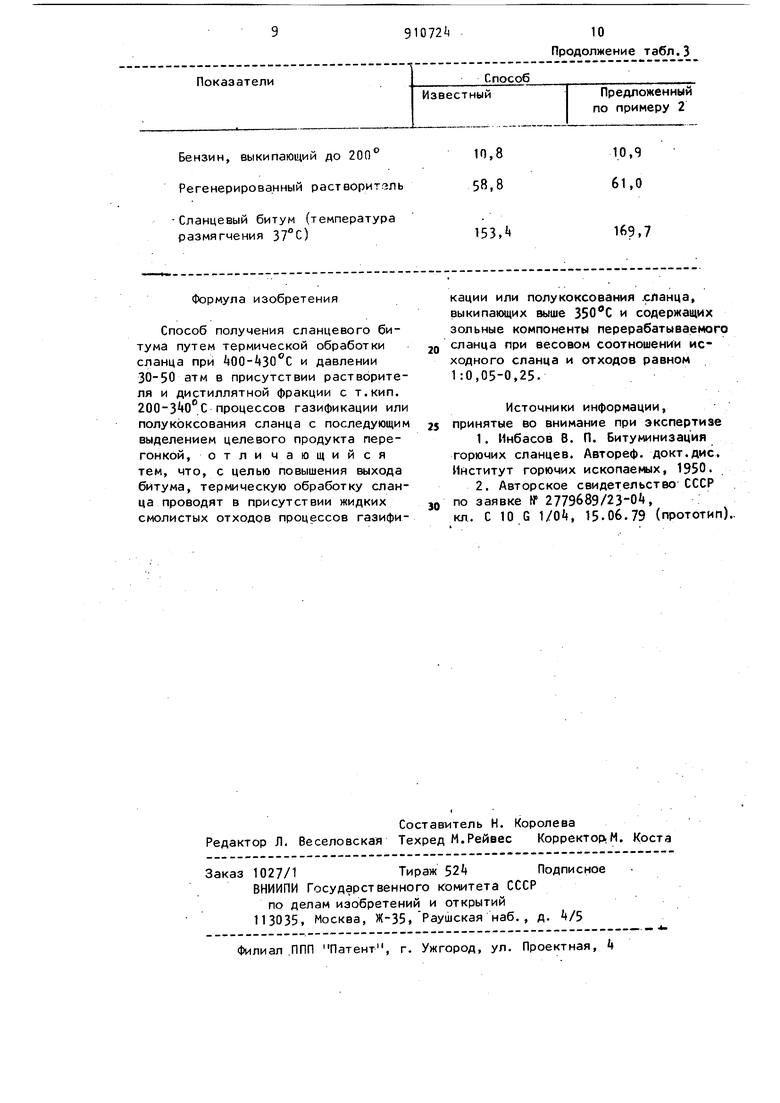

В табл.3 представлен материальный баланс процесса, проводимого по Iданному примеру и по известному .способу.

Таким образом, предложенный способ позволяет повысить выход целевого продукта. Кроме того, за счет использования фусов в процессе сни(жается расход свежего растворителя, так как образуется достаточное количество растворителя при перегонке,,

Т а б л и ц а 1

160-250

251-330 Не ниже Не ниже растворителя и дистиллятной Таблица 2

Температура размягчения ,° С

Температура хрупкости,

Повышение температуры размягчения после нагрева при в течение 5 ч,

с

Хорошее Хорошее

Температура хрупкости беззольного экстракта. Взято, кг Кероген100, Свежий растворитель, в том числе дистиллятная фракция с температурой кипения 200-3 0 С процессов газификации или полукоксования сланца Регенерированный растворитель Фусы Получено, кг Газ3,5 Вода3,

Продолжение табл.2

36,0

,0

30

33

Не более

Не более Ц 14

5057

,

Таблица 3 00,0

Показатели

Бензин, выкипающий до 200 Регенерированный растворитггль

Сланцевый битум (температура размягчения 37°С)

Формула изобретения

Способ получения сланцевого битума путем термической обработки сланца при 00-АЗО С и давлении 30-50 атм в присутствии растворителя и дистиллятной фракции с т.кип. 200-3 0 С процессов газификации или полукоксования сланца с последующим выделением целевого продукта перегонкой, отличающийся тем, что, с целью повышения выхода битума, термическую обработку сланца проводят в присутствии жидких смолистых отходов процессов газифи91072

10 Продолжение табл.3

Способ

Предложенный

Известный по примеру 2

10,9 61,0

169,7

кации или полукоксования .сланца, выкипающих выше и содержащих зольные компоненты перерабатываемого сланца при весовом соотношении исходного сланца и отходов равном 1:0,05-0,25.

Источники информации, принятые во внимание при экспертизе

кл. С 10 G 1/oi, 15.06.79 (прототип).

Авторы

Даты

1982-03-07—Публикация

1979-11-26—Подача