Изобретение относится к области производства стали и может быть использовано в сталеплавильных цехах. Известен способ получения стали, по которому окончательное раскисление металла производят кусковым алю минием, причем раскисление осуществ ляют после легирования расплава l Недостатком этого способа является неравномерное раскисление стали по объему расплава, что снижает качество металла. При этом до 50% алю миния всплывает и сгорает в шлаке. Установлено, что раскислительная способность элементов возрастает при одновременном использовании неСкольких раскислителей. Например, марганец повышает раскислительную способность кремния и алюминия. Поэтому в последнее время широкое распространение находит способ получе.ния стали с раскислением ее комплекс ными сплавами. Известен также способ получения . стали с раскислением расплава комплексным раскислителем в виде сплава кальций-кремний-алюминий, содержащем 50% ST, 10% Са и 8% А1, остальное железо. При раскислении стали указан ным сплавом образуются крупные глобулярные включения, которые быстро удаляются из металла 2 . Недостатком этого способа является дефицит сплава, его высокая сто- имость и недостаточная плотность. Кроме этого, сплав вводится в виде кусков, поэтому интенсивное рас.кисление идет только в зоне нахождения кусков сплава. При кусковом введении не исключена возможность образо-вания корочки металла или шлака на поверхности куска (например, при введении сплава через шлак или недостаточной температуре расплава), которая будет препятствовать процессу раскисления. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения стали, включающий выплавку, раскисление и легирование металла с послойным расположением легируюицтх и раскисляющих элементов зТ. Недостатком известного способа является сложность изготовления гранул. Их малая плотность и как следствие - высокая стоимость и сложность ввода в расплав.

Целью изобретения является снижение стоимости и повышение качества металла.

Указанная цель достигается тем, что согласно способу получения стали включающему выплавку, раскисление и легирование материалами с послойным расположением легирующих и раскисляющих элементов, раскисление и легирование проводят биметаллом, содержащим раскисляющие и легирующие элементы с отношением толщины раскисляющего слоя к легирующему (1-0, 1); 20 .

Целесообразно раскисление и легирование проводить биметаллом, соЯержащим алюминий и нержавеющую сталь.

При введении биметалла в расплав первым оплавляется и вступает в реакцию легкоплавкий раскисляющий слой. Раскисление идет интенсивно на развитой поверхности раздела-расплавбиметалл. Поверхность взаимодействия на порядок выше, чем при раскислении кусковым алюминием или его сплавом. После раскисления плавится легирующий слой, причем за счет экзотермических реакций раскисления этот слой расплавляется с большей скоростью, в результате легирующие распределяются равномернее по объему расплава. При толщине легирующего слоя менее 0,1 раскисляющего для корректировки химического состава потребуется такое количество биметалла, в котором содержание раскислителей превысит требуемое их количество, что отрицательно скажется на качестве металла и повысит его стоимость. При толщине легирующего слоя более чем в 20 раз превышающем раскисляющий потребуется дополнительный ввод в расплав раскислителей, что экономически нецелесообразно и нетехнологично.

Целесообразно биметалл с большим (в указанных пределах ).отношением раскисляющего слоя к легирующему использовать при получении низкоуглеродистых, а с меньшим - при получении высокоуглеродистых марок стали.

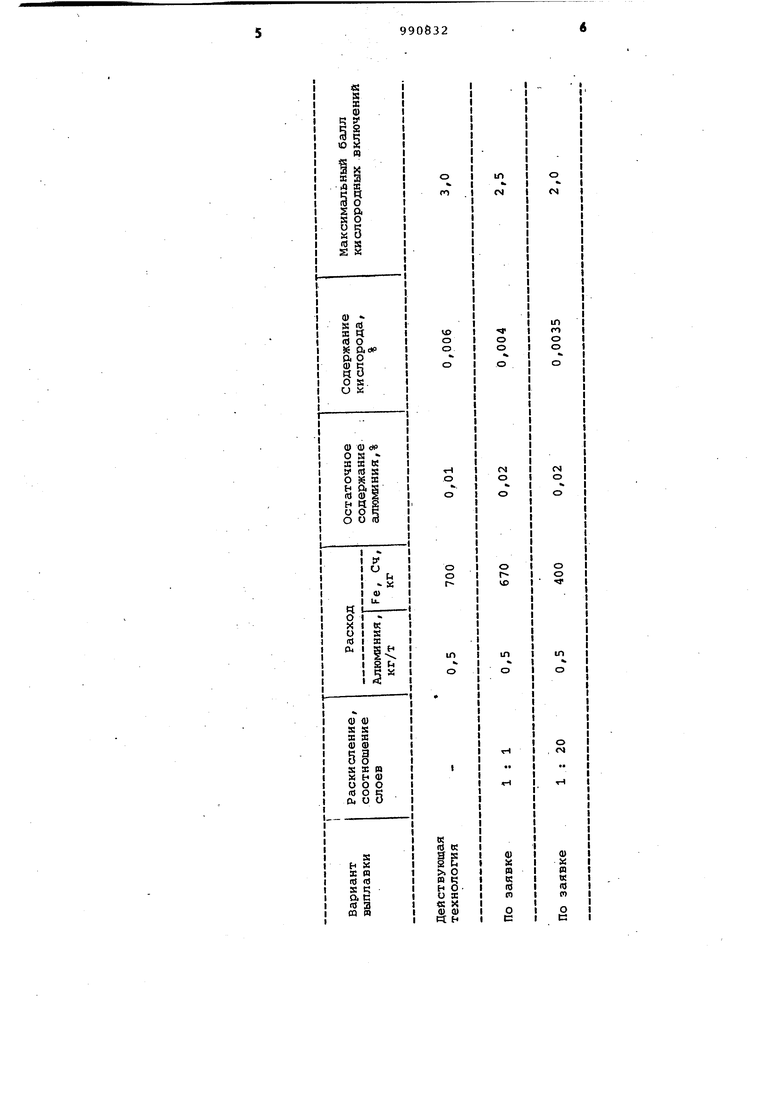

Пример. В мартеновской печи емкостью 40 т выплавлено 3 плавки Ст. 20ХНЗА. Одна плавка проведена по действующей технологии, две с раскислением и легированием металла. Технологические параметры плавок и результаты исследования качества металла приведены в таблице.

Как следует из приведенных в таблице результатов плавок изобретение позволяет уменьшить содержание кислорода и неметаллических включений в стали и повысить качество металла.

Экономический эффект от изобретения - 0,1 руб/т стали.

Формула изобретения

1.Способ получения стали, включающий выплавку, раскисление и легирование материалами с послойным расположением легирующих и раскисляющих элементов, отличающийся тем, что, с целью снижения стоимости и повышения качества металла, его раскисление и легирование проводят биметаллом, содержащим раскисляющие и легирующие элементы с отношением толщины раскисляющего слоя к легирующему (1-0,1):

: 20.

2.Способ по п. 1, отличающийся тем, что раскисление и легирование проводят биметаллом.

содержащим алюминий и нержавеющую сталь.

Источники информации, принятые во внимание при экспертизе

1.Металлургия стали. Под ред. Явойского В.М. и Ойкса Г.Н.. М., Металлургия, 1973, с,380.

2.Габизиани А.А. и др. Изменение содержания кислорода и природных неметаллических включений при раскис.лении стали сплавом кремний-кальций-алюминий. - Сталь, 1976, № 10.

3.Ойкс Г.М. и Асадов Т.М. Скорость удаления неметаллических включений при различных вариантах раскисления стали. - Известия вузов черной мета 1лургии, 1972, 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Шлакометаллическая смесь | 1981 |

|

SU1004477A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

Авторы

Даты

1983-01-23—Публикация

1981-10-28—Подача