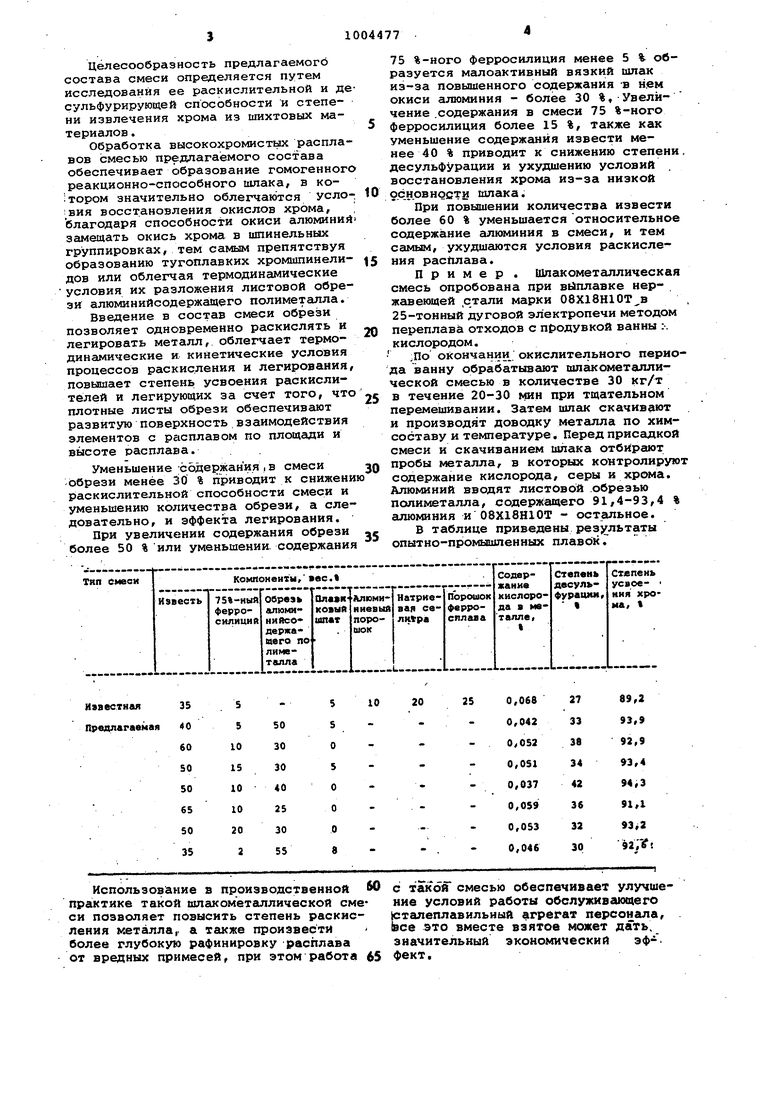

Изобретение относится к черной металлургии, конкретнее к способам производства высокохромистьвс сталей Известна щддкометаллическая смесь содержащая известь и дробленый шлак электротермического производства силумина 1 . Однако у известной смеси недостаточная раскислительная способность. Наиболее близкой по технической сущности и достигаемому результату является шлакометаллическая смесь для одновременного рафинирования, раскисления и легирования, содержаща вес.%: алюминиевый порошок 7-1 75 %-ный ферросилиций до 6 %; извест 30-40 %; плавиковый шпат; порошок ферросплава и натриевую селитруi 14-25 2. Недостаток этой смеси заключается в ее многокомпонентности и слабой раскислительной способности из-за низкого содержания в ней алюминия и кремния. Наличие относительно большого количества порошкообразных компонентов в смеси осложняет труд обслуживакяцего персонала, при этом значительная часть легирукяцих и раскнслителей теряется с пылью и, тем самым, ухудшается эффект раскисляюще го воздействия смеси на металл. Кроме того, значительная часть порошков, находясь на поверхности расплава, окисляется кислородом воздуха. Использование в смеси натриевой селитры дает нестабильные результаты по обессериванию металла, а образующиеся токсичные выделения при ее взаимодействии с расплавом ухУдша1бт: условия труда. Цель изобретения - повышения раскислительной и рафинирующей способности смеси и улучшение условий труда. Поставленная цель достигается тем/ что в шлакометаллической смеси, содержащей алюминий, известь, 75 %-ный ферросилиций и плавиковый шпат, в качестве алюминия использована листовая обрезь алюминийсодержгиаего полиметалла при следующем соотношении компонентов, вес.%: Известь40-60 75%-ный ферросилиций5-15Листовая обрезь алюминийсодержащего полиметалла 30-50 Плавиковый шпат Остальное целесообразность предлагаемого состава смеси определяется путем исследования ее раскислительной и де сульфурирующей способности и степени извлечения хрома из шихтовых материалов . Обработка высокохромистых расплавов смесью предлагаемого состава обеспечивает образование гомогенног реакционно-способного шлака/ в ко:тором значительно облегчаются усло 1вия восстановления окислов хрома, благодаря способности окиси алюминий замещать окись хрома в шпинельных группировках, тем самым препятствуя образованию тугоплавких хромшпинелидов или облегчая термодинамические условия их разложения листовой обрези алюминийсодержащего полиметалла. Введение в состав смеси обрези позволяет одновременно раскислять и легировать металл, облегчает термодинамические и кинетические условия процессов раскисления и легирования повышает степень, усвоения раскислителей и легирующих за счет того, что плотные листы обрези обеспечивают развитую поверхность взаимодействия элементов с ргюплавом по площади и высоте расплава. Уменьшение содержания/в смеси Обрези менее 30 % приводит к снижени раскислительной способности смеси и уменьшению количества обрези, а следовательно, и эффекта легирования. При увеличении содержания обрези более 50 % или уменьшении, содержания 75 %-ного ферросилиция менее 5 % образуется малоактивный вязкий шлак из-за повышенного содержания -в н.ем окиси алюминия - более 30 %, Увеличение .содержания в смеси 75 %-ного ферросилиция более 15 %, также как уменьшение содержания извести менее 40 % приводит к снижению степени, десульфурации и ухудшению условий восстановления хрома из-за низкой основности шлака. При повышении количества извести более 60 % уменьшается относительное содержание алюминия в смеси, и тем сам1лм, ухудшаются условия раскисления расШ1ава. Пример . Шлакометаллическая смесь опробована при вь плавке нержавеющей стали марки 08Х18Н10Т,в 25-тонный дуговой электропечи методом переплава отходов с продувкой ванны :. кислородом. ,По окончании окислительного периода ванну обрабатывают шлакометаллической смесью в количестве 30 кг/т в течение 20-30 мин при тщательном перемешивании. Затем шлак скачивают и производят доводку металла по химсоставу и температуре. Перед присадкой смеси и скачиванием шлака отбирают пробы металла, в которых контролируют содержание кислорода, серы и хрома. люминий вводят листовой обрезью полиметалла, содержащего 91,4-93,4 % алюминия и 08Х18Н10Т - остальное. В таблице приведены результаты опытно-промышленных плавок 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки стали | 1981 |

|

SU1014918A2 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Флюс | 1978 |

|

SU726181A1 |

Использование в производственной Kt практике такой шлакометаллической смеси позволяет повысить степень раскисления металла,, а также произвести более глубокую рафинировку расплава от вредных примесей, при этом работа 65

с такой смесью обеспечивает улучшение условий работы обслуживгиощего Юталеплавильный агрегат персонала, 1все это вместе взятое может дать, значительный экономический эф-, фект.

51004477

Формула изобретенияИзвесть 40-60

Шлахок1вталлическая смесь, содер- лиций3-15

жащая алюминий, известь, 75%-ный фер- Листовая оОрезь росйлиций и плавиковый шпат, от л и алюмимийсодержащего ч Ь ю щ а я с я тем, что, с целью полиметалла 36-50 повьшеиия рдскислительной и рафинирую Плавшсовый шпат . Ост49шьное ,цёй епосббирсти CW&CH и улучшеийя . Источники информации,

;условйй труда,в шлаковой смеси в качес-принятые во внимание ри экспертиз ;тве ал о 4иния использована листовая об 1 .-Авторское свидетельство CCGP

резь алюминийсодержацего пйлимет - tO9 467941, кл. С 21 С 5/54, 1974. ла при следующем соотношении компот 2. Авторское свидет|Мьство ССбР

нентов.вес.%: 342920, кл. С 21 С 5/54 1970.

75%-ный ферроси

Авторы

Даты

1983-03-15—Публикация

1981-08-10—Подача