д

:л

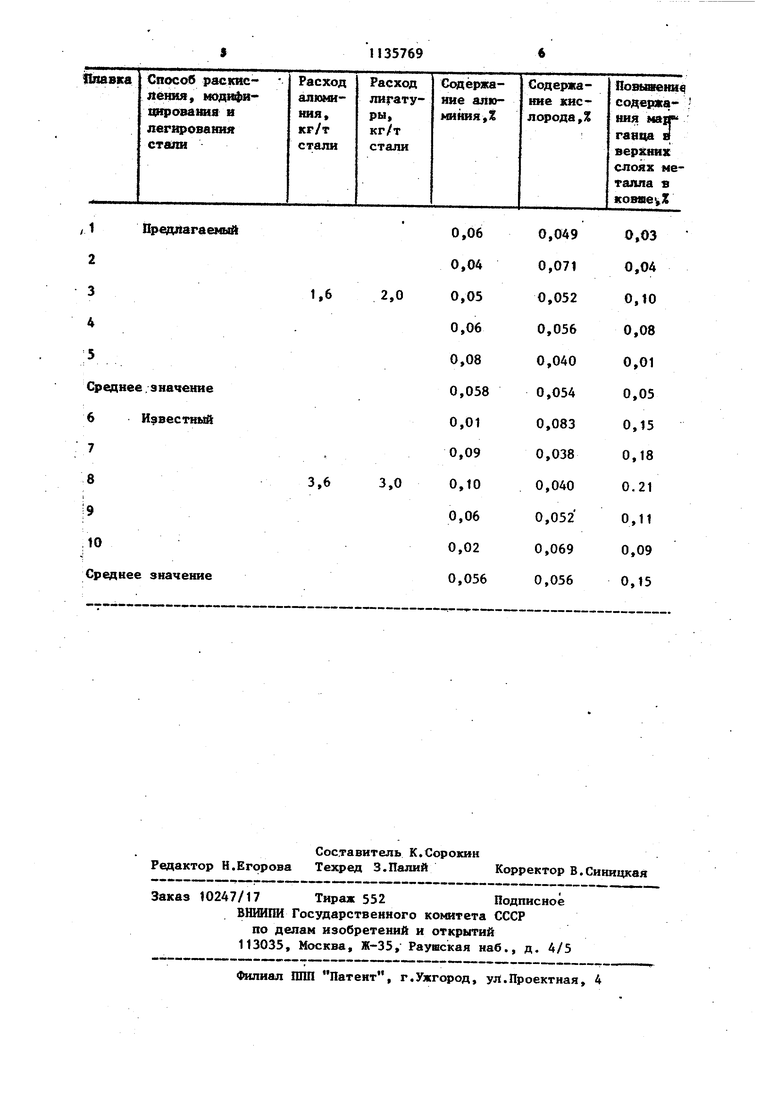

UD Изобретение относится к черной металлургии, а именно к раскислению стали алюминием и алюминием совместно с другими раскислителями в ковше, и может быть использовано при модифицировании и легировании стали в ковше одновременно с ее раскислением Известен способ раскисления, модифицирования и легирования стали, по которому раскислители и другие сплавы присаживают в ковш кусками, в расплавленном состоянии или в виде брикетов Л . Недостатком способа является значительный угар присаживаемых добавок Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ раскис ления, модифицирования и легирования стали, включающий введение раскисляю щих, модифицирующих и легирующих добавок в ковш до выпуска в него стали по печи. Известный способ широко при меняется в литейных цехах машиностро тельных заводов при массовом производстве стали z . Известный способ прост в осуществ лении, однако его существенным недостатком является значительный угар раскислителей. Кроме того, введение в ковш недостаточно нагретых ферросплавов, особенно легкоплавких, в ввде крупных кусков приводит к образованию на их поверхности намерзшего слоя металла, что затрудняет диффузное растворение, -удлиняет время расплавления , так как при нагреве ферро сплавов до температуры жидкой стали дополнительно затрачивается тепло на скрытую теплоту плавления сплава. Это приводит в конечном итоге к неравномерности химического состава металла в ковше. С другой стороны, использование мелкой фракции этих материалов шлзывает явление запутывания мелких кусков в шлаке, их всплывание в пограничный слой металл шлак, повьш1ает угар и приводит к обо гащению верхних-слоев металла в ковше легируювщми элементами. Целью изобретения является снижение расхода вводимых добавок и повышение стабильности химического соста ва стали. Поставленная цель достигается тем что согласно способу раскисления, модифицирования и легирования стали, включающему введение раскисляющих. модифицирующих и легирующих добавок в ковш до выпуска в него стали из печи, в ковше нагревают добавки до расплавления наиболее легкоплавкого компонента, а после его затвердевания производят выпуск стали в ковш. Расплавление может осуществляться при помощи газовой или мазутной горелки, например, той же что используется для разогрева ковша перед выпуском стали из печи. Для этого горелку размещают над ковшом, установленным в вертикальном положении. После расплавления хотя бы одного из наиболее легкоплавких компонентов добавки, например алюминия, и его затвердевания происходит прочное схватывание затвердевшего металла с футеровкой ковша. Это предотвращает всплывание раскислителей и других сплавов в процессе заполнения ковша металлом и их ошлаковывание, что снижает угар. После затвердевания алюминия образуется конгломерат, где в массе затвердевшего алюминия находятся включения более тугоплавких компонентов добавки. Растекание алюминия по дну ковша при расплавлении обеспечивает после егозатвердевания большую площадь контакта с жидкой сталью при выпуске ее в ковш и максимально быстрое расплавление раскислителей и других сплавов. Часто применяемое, помимо алюминия, дополнительное раскисление и модифицирование стали силикокальцием, силикобарием, редкоземельными металлами, комплексными лигатурами и т.п. при предлагаемом способе их ввода в сталь обеспечивает снижение их расхода, так как снижает их угар. Кроме того, при этом в большей степени достигается комплексность раскисления стали, что повьш1ает эффективность способа. При модифицировании, легировании или доводке химического состава стали в ковше использование предлагаемого способа дает следующие преимущества: затрудняется быстрое всплывание мелкой фракции легируюш;их материалов в пограничный слой металл шлак; легирование стали в ковше с одновременным раскислением ее уменьшает количество отклонений по химическому составу верхних слоев металла в ковше. Это дает возможность использовать для легирования стали в ковше и доводки ее по химическому составу более мелкую фракцию легирую щих материалов, обеспечивает их быст рое расплавление и равномерное распределение по объему металла. Таким образом, повьшается коэффициент усвоеиия легирующих элементов. Предлагаемый способ раскисления, is oдифицирования и легирования позволяет также совмещать подготовку материалов к раскислению стали и их подогрев. Эффект повышается, если ковш после затвердевания в нем расплава сразу подавать на разливку. Пример. Сравнение предлагаемого способа раскисления, модифициро вания и легирования стали с известным проводят при обработке стали 20Л вьтпавляемой в 12-тонных электродуго вых печах. По известному способу -алю миний в внде-чешуек подают- ма дно ковша др начала- выпуска стали в ковш Расход .составляет .3,6 кг/т стали. -Для дополнительного- раскисления и модифицЕфования стали ее обрабатывают калыщйбарийсодержащей лигатурой в количестве 3,0 кг/т. Кроме того, в ковш присаживают кусковый ферромарганец крупностью tO-60 мм из расчета дополнительного легирова:ния стали марганцем в ковша на 0,2%. ; По предлагаемому способу раскисле ния, модифицирования и легирования :стали алюминий в виде чешуек и лигатуру с размером кусков, как и по известному способу, (30-70 мм), помещают на дно ковша. Алкминий подают в количестве 1,6 кг/т стали, лигатуру - 2,0 кг/т. Ферромарганец подают в том же количестве,, что и по извест ному способу, и в том же виде.. Затем алюминий расплавляют мазутной горелкой, в результате чего после его затвердеваыня на дне ковша образовывается конгломерат алюминия- с включе ниями лигатуры и ферромарганца. После затвердевания алюминия ковш подают для выпуска в него стали из печи. С использованием каждого способа . проводят по 5 плавок. Результаты приведены в таблице. Эффективность усвоения алкминия во всех плавках оценивают определяя остаточное его содержание в стали, а эффективность дополнительного раскисления стали кальцийбарийсодержащей лигатурой - определяя содержание кислорода в стали методом вакуумплавления. Стабильность химического состава стали по высоте ковша оценивают определяя, содержание марганца в пробах металла, отобранных в середине и в конце разливки стали из ковша. При использовании предлагаемого способа раскисления, модифицирования и легирования стали по сравненкю е известным расход алюмню уменьшается с 3,6 до 1,6 кг/т стали, т.е. в .2,5 раза, а лигатуры-- с 3,0 до кг/т стали, т.е. в 1,5 раза. При этом наблкщается. уменьшение неравномерности распределения, марганца во высоте ковша.. В верхних слоях (последине поршш металла при разливке) содержание марганца.при нспользовании предлагаемого способа увеличивается в среднем на 0,052, а по известному способу - на 0,15%. Таким образом, в последнем случае металл имеет большую химическую неоднорсдность. Из приведенных данных следует также, что при раскислении стали сравниваемыми cпocoбa 0{ -среднее содержание в стали кислорода и остаточного гшю- МИНИН приблизительно одинаково. Это : указывает л а равную эффективность сравниваеьвлс способов в раскислеиян стали при фактическом-среднем расхое раскислителей- для каждого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ | 1996 |

|

RU2114921C1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| Способ производства стали | 1981 |

|

SU969750A1 |

| Способ раскисления и легирования стали в ковше | 1983 |

|

SU1154341A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

СПОСОБ РАСКИСЛЕНИЯ, МОДИФИIPPOBAHHH И ЛЕГИРОВАНИЯ СТАЛИ, включающнй введение раскисляющих, модифИ1ифу8)1Х и легирующих добавок в ковш до клпуска в него стали из печи, отличающийся тем,что,с цепью снижения расхода вводимых добавок и стабильности химического состава стали, в ковше нагревают добавки до расплавления наиболее легкоплавкого компонента, а после его затвердевания производят вьшуск стали в ковш.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ивойеккй В.Я | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Метаялуррия, 1973, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ | 0 |

|

SU212300A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-29—Подача