Изобретение относится к области термообработки труб в проходных печах с защитной атмосферой.

Известна конструкция устройства для загрузки труб в термическую печь с защитной атмосферой, имеющая входной и выходной рольганги l.

Недостатком этой конструкции является то, что при загрузке в печь труб через их внутренние полости теряется значительное количество защитной атмосферы.

Наиболее близкой по технической сущности к предлагаемой является конструкция устройства для загрузки труб в термическую печь с за1датной атмосферой, содержащее рольганг с установленной над ним с возможностью перемещения кареткой 2.

К недостаткам известной конструкции следует отнести то, что Несмотря на высокую газоплотность уплотняющих затворов, установленных в окнах загрузки и выгрузки печи, за счет избыточного давления в печном пространстве происходит выброс защитной атмосферы из печи в окружающее пространство через внутренние полости обрабатываемых труб. Потери защитного газа особенно резко растут с увеличением их диаметра. Для поддержания избыточного дайления в печном пространстве, обеспечивающего заданный технологический режим термообработки и безопасную работу агрегата, в печь необходимо подавать сравнительно большое количество защитного газа, что.неоправдано увеличивает себестоимость обработки металла,

10

Целью изобретения является сокращение расхода защитной атмосферы через внутренние полости труб.

Поставленная цель достигается тем, что в устройстве для загрузки

15 труб в печь с защитной атмосферой, содержащем.рольганг с установленным над ним с возможностью перемещения . кареткой, каретка снабжена шарнирно укрепленными на ее торце шторкой

20 при этом поверхность шторки, обращенная к входу печи, выполнена ребристой. Ребра имеют высоту 0,05-0,07% и расстояние между ними - 2-3% от ширины загрузочного окна печи.

25

Шторки, перекрывая торцы труб, обеспечивают минимальнонеобходимый расход атмосферы через внутренние .полости труб при их загрузке в печь.:

Выбор высоты ребер обусловлен

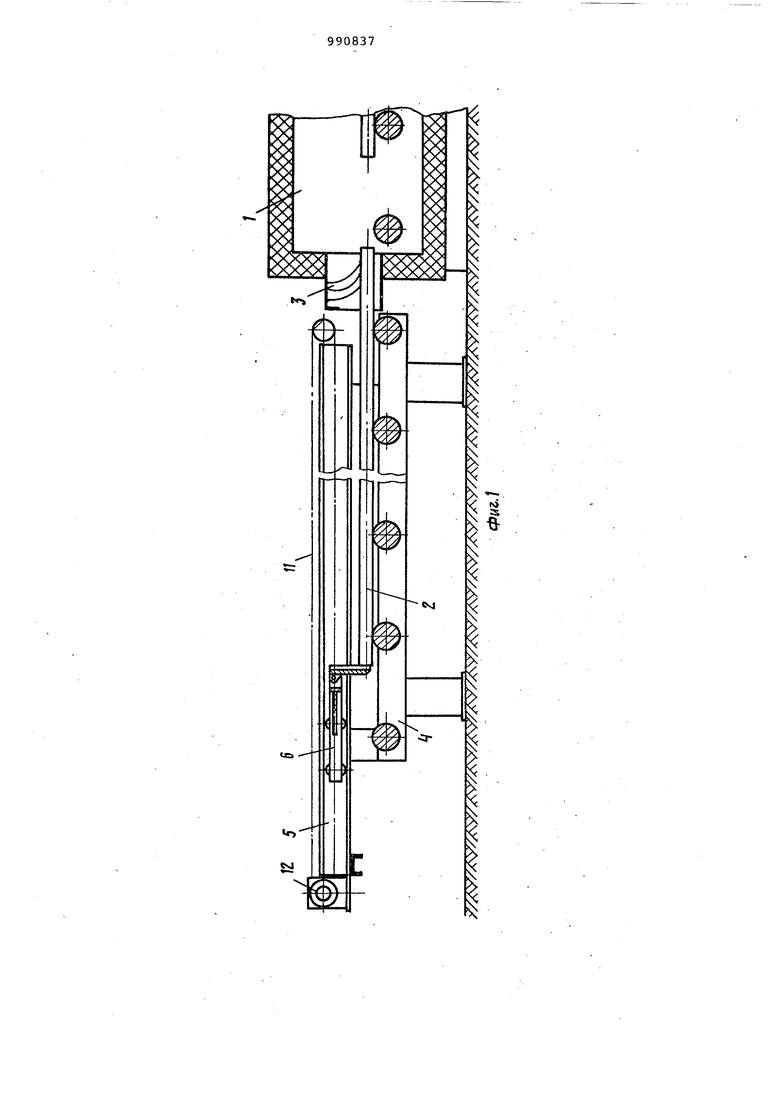

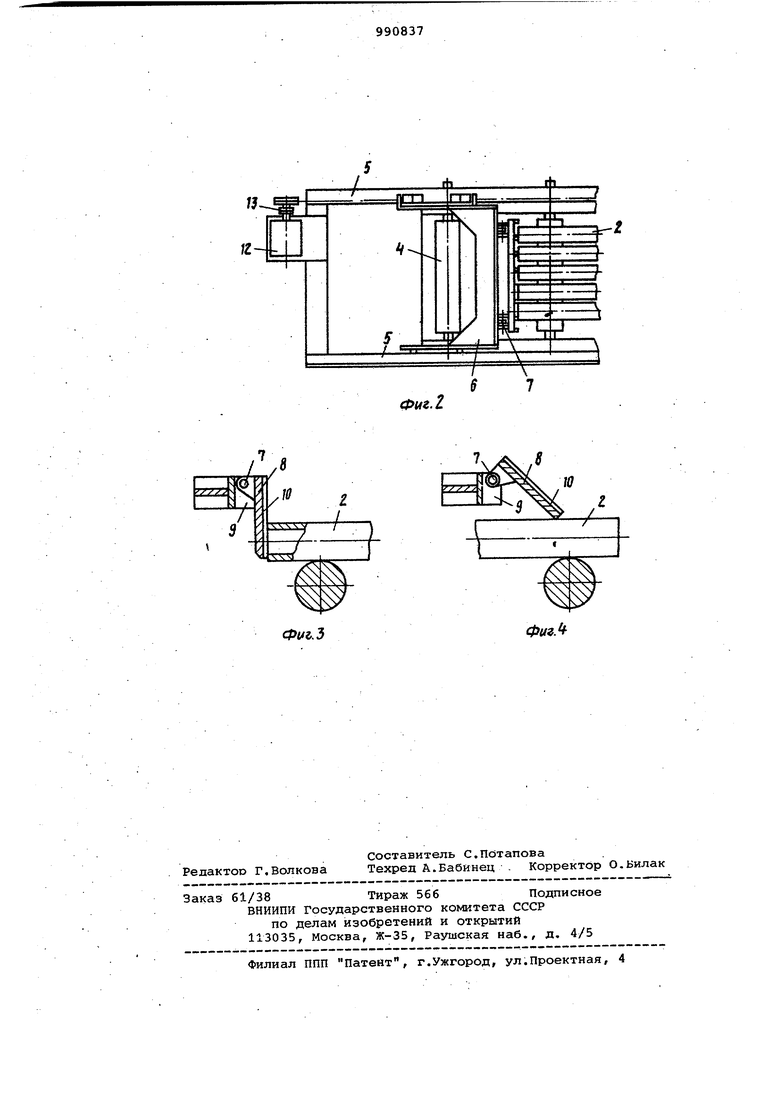

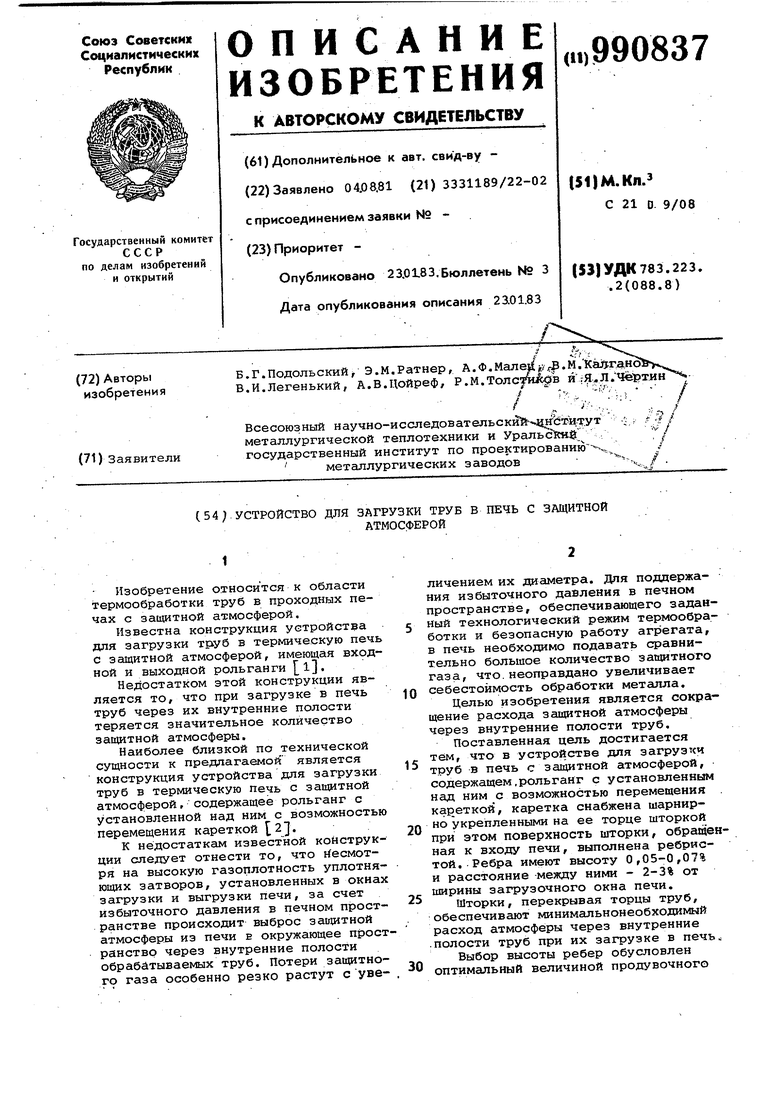

30 оптимальный величиной продувочного зазора между плоскостью шторки и торцами обрабатываемых труб. При высоте ребер менее 0,05% от ширины загрузочного окна печи величина зазора будет недостаточна для осуществ ления 4-6-кратного обмена объема газа внутри труб. Увеличение высоты ребер более 0,07% от ширины загрузочного окна печи приводит к излиьчнему расходу защитной атмосферы. Выбор расстояния между ребрами равного 2-3% от ширины загрузочного окна печи определен условияг/ш соприкосновения с ребрами торцов обрабатываемых труб. При расстоянии между ребрами более 3% от ширины за грузочного окна печи торцы труб мал го диаметра могут расположиться меж ду ребрами, что уменьшает зазор и ухудшит режим продувки труб. Уменьшение расстояния между ребрами менее 2% нецелесообразно из-за увелич ния числа ребер, что усложняет конс рукцию шторки. На фиг. 1-4 схематично представл но устройство для загрузки труб в печь с защитной атмосферой. Около загрузочного окна печи 1 для термообработки труб 2 установле уплотняющий затвор 3. Обрабатываемы трубы подаются в печь посредством рольганга 4, на котором по направле ющим штангам 5 перемещается каретка б с укрепленной на шарнирах 7 шт кой 8. Фиксация шторки в вертикальной плоскости осуществляется упором 9. На шторке входного рольганга имеются ребра 10. Привод каретки ос ществляется цепной передачей 11 и реверсивным электродвигателем 12 а муфтой 13 сцепления. В зависимости от условий размеще ния устройства на печном агрегате и обеспечения строгой синхронизации скоростей движения каретки и обраба тывемых труб, привод каретки может осуществляться от привода рольганга через систему передаточных механизмов. Устройство работает следующим образом. Пакет oбpaбaтывae Iыx труб 2 форм руется на входном рольганге 4, дале к концам труб подводится укрепленна на каретке 6 шторка 8, которая своей плоскостью перекрывает выходное сечение трубной заготовки. При движении труб по рольгангу 4 шторка 8 вместе с кареткой б перемещается по направляющим штангам 5 за счет цепн передачи 11, приводимой в движение электродвигателем 12. Упор 9 .фикси рует положение шторки в вертикально плоскости, обеспечивая минимальные зазоры в районе контакта концов тру и шторки. Применение г/1уфты 13 сцепления (например, магнитной с постоянным проскальзыванием) на электроприводе дает возможность создания некоторого усилия, оказываемого плоскост)Ю шторки на торцы обрабатываемых труб, что обеспечивает их надежный контакт с минимальными зазорами. Передние по ходу движения концы трубной заготовки, перемещаясь по роликам, проходят через уплотняющий затвор 3 поступают в рабочее пространство печи 1, где на трубы действует давление печной газовой среды. Вследствие того,что противоположные концы обрабатываемых труб перекрыты шторкой 8 выбросы защитной атмосферы из печи через внутренние полости труб будут определяться только зазорами между шторкой и концами трубной заготовки. Следуя с пакетом обрабатываемых труб, шторка 8 подходит к уплотняющему затвору 8, упирается в его корпус, перекрывая загрузочное окно, и находится в этом положении до тех пор, пока концы трубной заготовки Проследуют через затвор и поступят в печное пространство. Далее шторка вместе с кареткой отводится в исходное положение за счет реверса электродвигателя 12. Шарнир 7 обеспечивает свободное перемещение шторки 8 относительно каретки 5 при проходе их над вновь сформированным на рольганте пакетом труб. Управление перемещением каретки может быть автоматическим, работающим по заданной программе. Перед входом труб в печь из их внутренней полости необходимо вытеснить воздух, поэтому для этой цели необходимо иметь между шторкой и концами обрабатываемых труб гарантированный ,зазор,обеспечивающий выход вытесняемого из труб воздуха под действием давления печных газов. Расположенные на входной шторке 8 вертикальные ребра 10 при контакте шторки с концами обрабатываемых труб создают зазоры, через которые происходит вытеснение воздуха из внутренней полости труб. Вертикальные ребра устанавливаются на шторке с шагом, равным минимальному диаметру обрабатываемых труб, для которых целесообразно применение предложенного устройства, т.е. 2-3% от ширины загрузочного окна печи. Величина продувочного зазора определяется высотой ребра шторки и выбирается в диапазоне 0,05-0,07% от ширины загрузочного окна печи. В качестве примера использования предложенного устройства рассмотрим проходную роликовую печь. ПервоуральскоГо новотрубного завода. Печь предназначена для отжига труб диаметром 57-108 мм (толщина стенки 24 мм) и ДЛИНОЙ 6-12 м в защитном азотоводородном газе. На входе и выходе труб из печи установлены уплотняющие газовые затворы. Давление защитной среды в печном пространстве на уровне роликов составляет 0,5 кг/м. Ширина рабочего пространства печи составляет 1700 мм. Выбросы защитной среды через каждый уплотняющий затвор, помимо внутренней полости обрабатываемых труб находится в пределах 40-50 HMV. Расход газа через внутренние полости пакета труб0573,5 составляет 80 им /ч, а для пакета труб lOSZ выбросы дос- тигаютлхЗОО нм/ч на каждое загрузочное окно. При одновременном входе труб в печь и их выходе выбросы защитного газа из печного пространства через внутренние полости труб соответственно увеличиваются в два раза, для труб 57 0 3,5 - 160 , а для труб j 108x2 600 нмЗ/ч, Общий расход защитной атмосферы на печь при термообработке труб 057 3,5 составит 300 , при работе с трубами 108X2,0 эта величина будет равна .

Применение предпоженного устройства позволит резко сократить выбросы защитной атмосферы через внутренние полости, обрабатываемых труб.

Экономия защитного газа составит при обработке труб 57-110-120 нм /ч, при обработке труб 108 - 550 560 НМ-/Ч.

Формула изобретения

1, Устройство для загрузки труб в печь с защитной атмосферой, содержащее рольганг с установленной над ним с возможностью перемещения кареткой, отличающееся тем, что, с целью сокращения расхода защитной атмосферы через внутренние полости труб, каретка снабжена шарнирно -укрепленной на ее торце шторкой, при этом поверхность шторки, обращенная к входу печи, выполнена ребристой.

2. Устройство по п. 1, о t л ич ающе еся тем, что высота ребер шторки составляет 0,05-0,07%, а расстояние между ними 2-3% ширины заТгрузочного окна печи.

Источники информации, « принятые во внимание ПРИ экспертизе

1.Авторское свидетельство СССР № 441103. кл. F 27-В 9/04. 1972..

2.Авторское свидетельство СССР № 617668. кл. F 27 В 9/04. 1976.

(J

$ s

CM

I

:s

PS

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| Способ герметизации загрузочно-разгрузочных проемов проходных печей и газовый затвор для проходных печей | 1985 |

|

SU1303802A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2443960C1 |

| Газовый затвор | 1977 |

|

SU723352A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ (ВАРИАНТЫ) | 2010 |

|

RU2429435C1 |

| Затвор протяжной печи | 1983 |

|

SU1190173A1 |

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

| Устройство для продувки труб в термической печи | 1978 |

|

SU773102A1 |

| Газовый затвор протяжной печи | 1988 |

|

SU1657531A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-04—Подача