Изобретение относится к литейному производству, в частности к суспензионной заливке, и может быть использовано для определения параметров суспензионной заливки, в частности времени растворения гранул.

Получение высококачественного металла суспензионной заливки возможно лишь при выборе оптимальных параметров процесса заливки. Важной величиной, определяющей параметры суспензионной заливки, является время прогрева и растворения гранул в расплаве.

Известно устройство для определения вязкости пластических и тестообразных масс, состоящее из корпуса, стержня, предназначенного для вдавливания в испытуемое тело, соединенного со стержнем секундомера с системой его включения при движении стержня. Вязкость определяется по времени вдавливания стержня в испытуемое тело. Данное устройство может быть применено дпя определения . времени расплавления гранул. Дпя этого стержень приводится в соприкосновение с гранулой, после чего гранула со стержнем погружается в расплав. По мере оплавления гранулы стержень опускается и, следовательно, длительность расплавления гранулы равнавре мени движения стержня

Однако при применении описанного устройства для определения времени растворения гранул в железоуглеродистых расплавах в условиях высоких температур и высокой коррозионной активности расплавление стержня П1Юисходит с той же скоростью, что и

10 гранулы. В связи с этим возникает значительная погрешность эксперимента.

Конструкция устройства позволяет проводить исследования BpeneliH растворения лишь при неподвижных гра15нулах. Однако результаты проведенных исследований показали, что гранулы, введенные в расплав при суспензионной заливке, находятся в состоянии непрерывного хаотического движения.

20 При этом происходит дополнительная, по сравнению с неподвижной гранулой,, передача тепла от расплава по механизму конвективного теплообмена. Поэтому в зависимости от интенсив25ности конвективных потоков движут щаяся гранула растворяется в 2-3 раза быстрее, чем неподвижная.

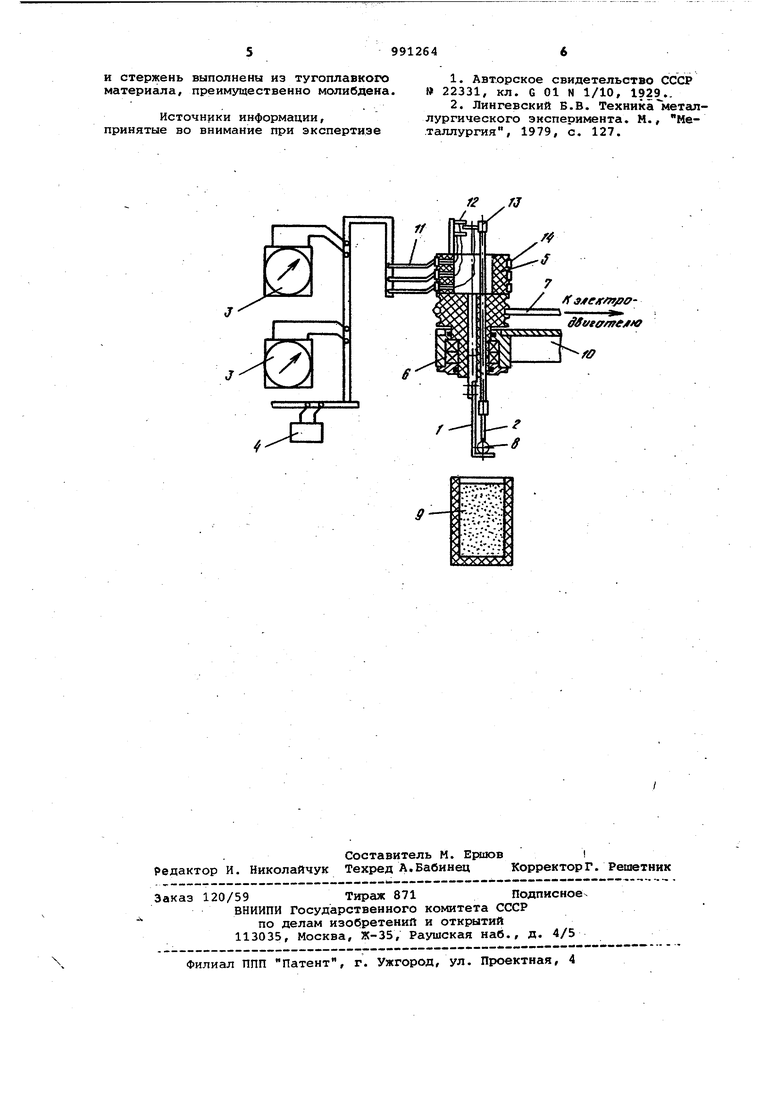

Наиболее близким по техническому решению к предлагаемому является 30 устройство для определения коэффициента диффузии методом вращающегося диска, содержащее основание, цилиндрический образец, закрепленный на алундовом держателе, вращающий привод и тигель с расплавом. Д определения коэффициента диффузии измеряют количествовещества цилинд рического образца, перешедшего в . расплав (растворившегося) за заданный промежуток времени 2, Недостатком этого устройства является невозможность определения вр мени полного (окончательного)растворения испытуемого образца. Целью изобретения является повыше ние точности измерения времени раст рения гранул в расплаве. Поставленная цель достигается тем, что устройство для определения времени растворения гранул в распла ве, содержащее вертикально установленный в подшипнике основания держа тель, связанный с приводом вращения установленный под держателем тигляi с расплавом и средства измерения времени, снабжено стержнем, установ ленным параллельно держателю, держа тель снабжен полочкой для размещени гранулы, при этом нижний конец стерж ня размещен над полочкой, а верхний электрически связан со средствами измерения времени. При этом держатель и.стержень выполнены из тугоплавкого материала преимущественно молибдена. На чертеже представлено предпага емое устройство. Устройство содержит держатель 1, стержень 2, секундомеры 3, соединенные со стержнем при помощи системы реле 4, корпус 5, подшипник б,привод вращения 7 и тигель с расплавлен ным металлом 9. Исследуется гранула Подшипник б закреплен на основани установки 10. Электрическая связь стержня 2 с системой реле 4 осуществляется при помощи токосъемных контактов 11, неподвихшых } онтактов 12, подвижного контакта 13 и контакт ных колец 14. Устройство работает следующим образом. Гранула исследуемого материала помещается на полку держателя 1. В соприкосновение с гранулой приводится стержень 2. Затем держатель с гранулой помещают в тигель с расплав ленным металлом 9. Растворение гранулы фиксируется перемещением стержня 2 электрическими секундомерами 3, связанными со стержнем 2 через неподвижные контакты 12 при помощи системы .реле 4. Для определения зависимости времени растворения от скорости движения гранулы в расплаве приводят во вращение корпус 5, установленный в подшипнике 6. Вращение корпуса осуществляется электродвигателем при помощи привода 7. Электрическая связь при этом осуществляется через токосъемные контакты 11 и контактные кольца 14. Набор шкивов позволяет осуществлять вращение корпуса 5 и,следовательно, держателя 1 с регулируемой скоростью. Таким образом, осуществляется непрерывное перемещение гранулы в процессе плавления с заданной скоростью. Меняя скорость перемещения гранулы, определяют зависимость времени расплавления от скорости движения гранулы . Данное устройство использовалось при исследовании расплавления стальных гранул в расплаве чугуна. Гранула из стали 35Л диаметром 3 мм помещается на держатель, изготовленный из молибдена и теплоизолированный, асбестом. Затем в соприкосновение с гранулой приводится молибденовый стержень,и держатель со стержнем и гранулой помещается в расплав чугуна, имеющего температуру 1350с. Влияние скорости перемещения гранулы на время растворения оценивали вра-. щением втулки с держателем и стержнем со скоростями 1,2, 2,6 и 3,4м/с-. Установлено, что размеры и форма держателя и стержня, изготовленных из молибдена, не меняются после 50-60 погружений в чугун, нагретый до 1350-1400 С, при выдержках в течение 5-10 с. Применение данного устройства позволяет получить точные значения времени расплавления гранул, и соответственно, уточнить параметры суспензионной заливки. Вследствие этого брак по нерасплавлению вводимых гранул снижается на 70%, пластические свойства металла повышаются на 5%. Формула изобретения 1.Устройство для определения времени растворения гранул в расплаве, содержащее вертикально установленный в подшипнике основания держатель, связанный с приводом вращения, установленный под держателем тигель с расплавом и средства измерения времени, отличающееся тем, что, с целью пов.ышения точности измерения, оно снабжено стержнем, установленным параллельно держателю, держатель снабжен полочкой для размещения , при этом нижний конец стержня размещен над полочкой, а верхний электрически связан со средствами измерения времени. 2.Устройство по п. 1, отличающееся тем, что держатель

и стержень выполнены из тугоплавкого материала, преимущественно молибдена.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 22331, кл. G 01 N 1/10, 1929..

2.Лингевский Б.В. Техника металлургического эксперимента. М., Металлургия, 1979, с. 127.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1981 |

|

SU1186366A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ науглероживания расплава | 1982 |

|

SU1044638A2 |

| Способ определения коэффициентов диффузии в расплавах и устройство для его осуществления | 1990 |

|

SU1778629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ТИГЛЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2344018C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Катализатор для гидрирования антрахинонов | 1980 |

|

SU931221A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2015 |

|

RU2593881C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИВОК | 1992 |

|

RU2040363C1 |

| Устройство для электрожидкостной эпитаксии | 1979 |

|

SU869386A1 |

//

/ ff ajtejffryfoffft/eamfjno

Авторы

Даты

1983-01-23—Публикация

1981-08-17—Подача