Изобретение относится к составам гидравлических вяжущих.

Известно вяжущее, содержащее портландцементный клинкер, доменный гранулированный шпак, гипс и йнтенсифицирукхцие добавки 1

Однако указанные добавки несмотря на интенсифицирующий эффект не применяют при производстве цемента вследствие усложнения и удорожания технологического процесса. Из-за высокой гигроскопичности этих добавок ввод их в пихту вызывает ее комкование и, следовательно, затрудняет размалываемость цемента.

Наиболее близким к изобретению по технической сущности является вяжущее, включающее, вес.%: портландцементный клинкер 37,5-66,0; ишак 28,8-57,0; гипс 3,32-3,62 и в качестве интенсифицирующей добавки смесь пыли установок сухого тушения кокса и сульфоапюмосиликатного продукта в соотношении 1:1 1,88-1,90 2 .

Однако рост.прочности шлакопортландцемента с указанной добавкой в ранние сроки твердения повышается лишь на 10-15% в сравнении с бездобавочным шпакопортландцементом. Кроме того, сульфоалюмосиликатный про

(54 ) ВЯЖУЩЕЕ

дукт, входящий в .добавку, крайне дефицитен.

Цель изобретения - повышение прочс ности вяжущего при сжатии.

Поставленная цель достигается тем, что вяжущее, включающее портландцементный клинкер, шпак, гипс ,и ин10 тенсифицирующую добавку, содержит

{в качестве интенсифицирующей добавки . ТОНКОМОЛОТЫЙ отход производства наполнителя из каолина для электроизоляционных полимерных материалов при следующем соотношении компонентов,

5 вес.%:

Портландцементный

клинкер30-60

Гипс 3-5

20 Тонкомолотый

отход производства

наполнителя из каолина 3-7

Шпак гранулированный

25 доменныйОстальное

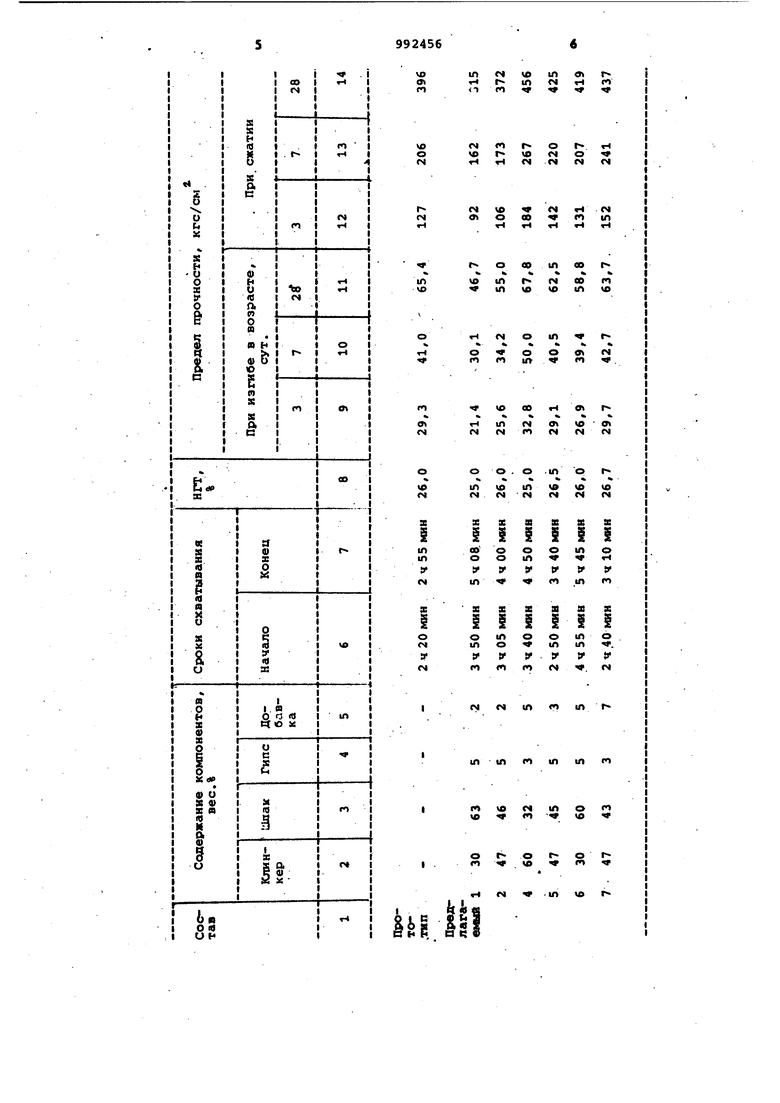

Отход производства наполнителя для полимерных электроизоляционных мг1,териалов получают известным способом. 30 Состав отхода весьма однороден. Содержание окислов в нем следующее, вес.%: SiO. 50-57; 0,5-1.5; CaO 0,5-1,5; Т10 остальное. На одну молекулу А приходится около двух молекул SI0. Содержание примесей окислов металлов (, N32.0, Cab, MgO, Т i0 ) примерно в 40-50 раз меньше по весу суммарного содержания TlO/j и А . Количество 50 не превышает 0,15% (от общего содержания компонен тов в веществе). Потеря при прокаливании составляет 1-2,5%. Количество растворимого глииоэема находится в пределах 0,5-1%. Основной фазой данного продукта является аморфный силикат глинозема, нахо;с(ящийся в тонко дисперсном состоянии. Преобладёиот ча тицы с размером 1-10 мкм. Особенности технологического процесса получения данного продукта, заключающегося в скоростном обжиге материала во взвешенном состоянии в обжиговом агрегате с последующим резким охлаждением, позволяют зафиксировать мета стабильный продукт в высокоактивной форме/ которая не может быть получена при той же температуре в условиях близких к равновесному. В связи с этим аморфный силикат глинозема характеризуется наибольшим разупорядочением структуры основного вещества, проявляющимся в ра.зрушении связей SiO - А1 (IV ). Интенсифицирующее действие этой добавки обусловлено двумя факторами: высокой дисперсностью продукта и значительным разупорядочением структуры основного вещества. Повышенная дисперсность и связанный с этим рост внешней поверхности зерен, а следовательно, и поверхности нарушенных мест решетки, способных к поглощению катионов, обусловливает высокую реакционную способность добавки. Применение этого порошкообразного продукта в качестве добавки при помоле не требует дополнительных капиталозатрат на сушку и размол, так как он характеризуется низкой влажностью, не .превышающей 2%. Вяжущее получают обычным способом путем совместного помола клинкера, шлака и гипса и интенсифицирующей добавки в трубной мельнице или смешиванием готового цемента с добавкой после мельницы/ Результаты физико-химических испытаний составов вяжущих ГОСТ 310.1.76 ГОСТ 210.4.76 представлены в таблице. Из данных, представлены в таблице, следует, что введение оптимального количества интенсифицирующей добавки в количестве 3-7% приводит к повышению прочности в возрасте 28 сут. Изобретение позволяет осуществить перевод цемента М 300 в М 400 без изменения вещественного состава вяжущего, что приводит к значительной экономии энергозатрат на его производство.

in M in e Г

vo A n

-« 1 in M тН ГО 1 4t 4f

| название | год | авторы | номер документа |

|---|---|---|---|

| Расширяющееся вяжущее | 1981 |

|

SU977427A1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| Вяжущее | 1986 |

|

SU1502506A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2028278C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Вяжущее | 1977 |

|

SU618353A1 |

| Вяжущее | 1982 |

|

SU1100262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

c «n r о r тч

O 1 O «ч о tH H d M N о

r l

M ID fH -l M et о 00 4 о in

f vo

tn oo

CO

rtn in

01

rn o vo

in

vo

in ЧГ

«N

«M

о

о inM

vo oo

ОЧ

вч w

vo

in

Ol

M

M M

f4

о . о

.in

vo

in vo in v0 o vo M C4 es c« ГЦ «M

X X a s X ж

I I I S I I

CO

о tn

о in

о о

9

о у in 9

V in

XXX aX X

iii II I

оmо ото

inо inin ч.

V9999 9

C lfOr M «M

ГМ M in n

in

in in M in in f

ГЧ vo d in о vo Ч «n - vo

r о t

о Г- о

n vo

Формула изобретения

Вяжущее, включающее портландцементный клинкер, шлак гранулированный доменный, гнпс и интенсифицирующую добавку, отличающеес я тем, что, с целью повышения прочности, прк сжатии оно содержит в качестве интенсифицирующей добавки тонкомолотый отход производства наполнителя из каолина для электроизоляционных полимерных материалов при следующем соотношении компонентов, вес.%:

Портландцементный

клинкер30-60

Гипс3-5

Тонкомолотый

отход производства

наполнителя из каолина 3-7

Шпак гранулированныйдоменныйОстальное

Источники информации, ринятые во внимакие при экспертизе

Авторы

Даты

1983-01-30—Публикация

1981-04-08—Подача