Изобретение относится к высокоогнеупорным, электропроводным, термостойким керамическим материалам; которые могут быть использованы в экер гетике в качестве токовыводов электр дов, в огнеупорной промышленности в качестве нагревателей. Материеш может применяться как конструктивный в термонапряженных высокотеютературных агрегатах с окислительной атмосферой . Рабочая температура для материала до 1800® С. Известны высокоогнеупорные керами ческие материалы, обладающие высокой электропроводностью, например состав на основе твердого раствора ZrO,YO -CeOJl. Однако в интервсше температур ниж 1200°с указанные материалы имеют удельное сопротивление 100 См« см, что ограничивает область их применения. Известен также керамический материал, имеющий высокую электропроводность, но небольшую термическую стой кость, что ограничивает область его применения. Малая термостойкость материала на основе СеО обусловлена его повышенной активностью к спеканию. Регулировать интенсивность спе-. кания стандартными методами, например, подбором гранулометрического состава, очень трудно 2. Наиболее близким к предлагаемому по Технической сущности и достигаеMCMviy результату является электропроводный керамический материал 3 для изготовления нагревателей, электродов, включающий, мол.%: СеОа75-99,75 , О, 25-25 Недостатком этого материала является низкая те1 1остойкость. Цель изобретения - noBHijeHHe термостойкости. Поставленная цель достигается тем, что электропроводный керамический материал, содержащий СеО и , дополнительно содержит ZrOi. при следу.клцем соотношении компоненте в, ве с. %: CeOi80-95 2-10 2гОг2-10 В массе материала мелкодисперсный тугоплавкий оксид циркония обволакивает зерна твердого раствора СеО, и препятствует их спеканию в единый монолит. После спекания в изделии образуется подобие микротре ннoвaтoй структуры. Получить термостойкую керамику на основе , ТалСЦ раньше не удавгшось из-за активности этого твердого раствора к спеканию. Создать структуру подобную микротрещинноватой, оказалось возможным только с введеиием5

ZrO-lПри содержании твердого раствора CeO/l более 96 вес.% получается нетермостойкая структура из-за активКого спекания твердого раствора СеО,,10 при содержании, твердого раствора СеОг менее 80 вес.% - падает электропроводность материсьпа по сравнению с прототипом.

При содержании в твердомt5

растворе СеО,более 10 вес.% рабочая Температура материала значительно уменьшается относительно прототипа, ХРИ содержании в твердом растворе CeOfj. менее 2 вес.% электропровод- 20 ность материсша значительно уменьшае тся.

Если содержание ZrOj более 10 вес.%, падает электропроводность материала по сравнению с прототипом; если25

менее 2 вес,% - это приводит к снижению термостойкости мате 5иала Для получения сплава изготовлено 9 смесей ингредиентов.

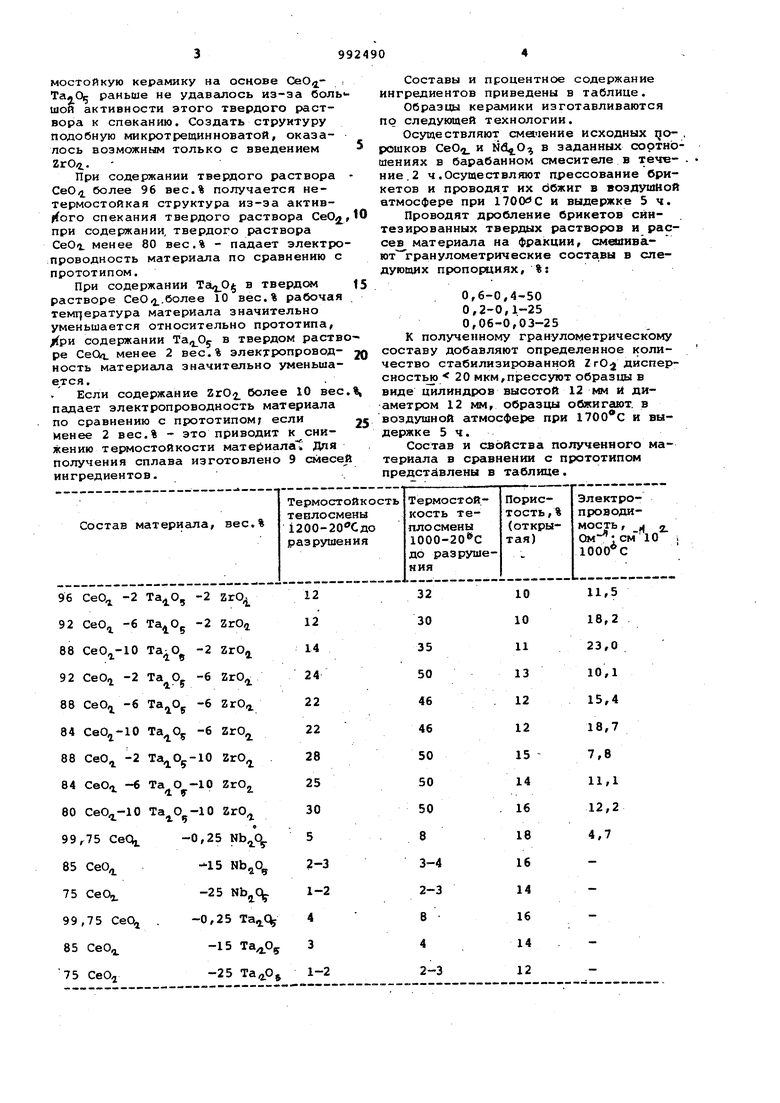

Составы и процентное содержание ингредиентов приведены в таблице.

Образцы керс1мики изготавливаются по следующей технологии.

Осуществляют сме1чение исходных ijoрошков СеО и в заданных соотношениях в барабанном смесителе в течение. 2 ч.Осуществляют прессование брикетов и проводят их ббжиг в воздушной атмосфере при и выдержке 5 ч.

Проводят дробление брикетов синтезированных твердых растворов и рассе материала на фракции, смешивают гранулометрические составы в следующих пропорциях, %:

0,6-0,4-50

0,2-0,1-25

0,06-0,03-25

К полученному гранулометрическому составу добавляют определенное количество стабилизированной ZrO дисперcHOCTbiip 20 мкм,прессуют образцы в виде цилиндров высотой 12 мм и диаметром 12 мм, образцы обжигают, в воздушной атмосфере при и выдержке 5ч.

Состав и свойства полученного материала в сравнении с прототипом представлены в таблице. Предлагаемый материал предназначе для работы в качестве промежуточного слоя электрода МГДГ и имеет контакт с ОДНОЙ стороны с керамикой иэ диоксида цирконич с температурой .;20001с, а с другой стороны контактирует с металлическим водоохлаждаеким токовыводом с .температурой 200 300 С. Подобные условия работы, требуют высокой термостойкости материала. Кроме того, в процессе изготовления электрода необходимо обеспечить хорошее спекание рабочей час ти электрода на основе ZrO и токовыводящей части на основе CeOj.. Диоксид цирконии, который находится не внутри керамического слоя, а на его границе с рабочим слоем вгОг, способствует хор 11ему спеканию рабочей и токовыводящей частей Ьлектрода. Введение диоксида циркоиия в качестве ингибитора спека ния в предла гаемой материал снижает активность материала tc. рекристаллизации и повы шает его термостойкость. Это может дать значительный эконсмический эффект, так как увеличивает ресурс работы электродов и нагревателей. Формула изобретения Электропроводный керамический маСериал, содержащий CeOj и , о тличающийся тем, что, с целью повьвцения термостойкости, он дополнительно содержит ZrOa. при следутдем соотнесении компонентов, вес.%: СеОа80-95 Ta Off2-10 ZrOe.2-10 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 306106, кл. С 04 В 35/48, 1971. 2.Акопов Ф.А., Полубояринов Д.Н. Некоторые свойства спекшейся керамики из двуокиси церия. - Огнеупоры, 1965, 4, с. 37-41. 3.Авторское свидетельство СССР по заявке 2934054,кл. С 04 В 35/50, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводный керамический материал | 1981 |

|

SU986903A1 |

| Высокоогнеупорный керамический материал | 1980 |

|

SU906972A1 |

| Электропроводный керамический материал | 1982 |

|

SU1038320A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| Материал токовыводов электродов мгд-генераторов | 1972 |

|

SU453142A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Способ получения керамического материала | 1981 |

|

SU975682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| Пьезоэлектрический керамическийМАТЕРиАл | 1978 |

|

SU814970A1 |

Авторы

Даты

1983-01-30—Публикация

1981-05-28—Подача