Изобретение относится к высокоогнеупорным окисннм керамическим материалс1М, которое могут быть использованы в качестве конструкцион-. ных элементов в высокотемпературных аппаратах.

Известен способ повьлиения термической стойкости керамики, связанный с созданием микротрещиноватой структуры, которая достигается за счет подбора гранулометрического состава t 1

Недостатком этого способа является то, что полученные материалы имеют пористость порядка 20-25% и невысокую -прочность.

Наиболее близким к изоб1)етеншр по технической сущности и достигаемому результату является способ получения огнеупорного материала, включающий смешивание порошка окиси магния с 15-20 вес.% (30-40 об.%) нитевидных кристаллов окиси магния, прессование и обжиг при 1600°С. При этом образуется керамический композиционный материал, состоящий из матрицы и apf/шрующих ее волокон (в данном случае - нитевидных кристаллов) , связанных с матрицей и поэтому воспринимающих напряжения, в

результате чего возрастает прочность керамики и, как следствие этого, термостойкость 2.

Однако для получения композиционного материала с керамической матрицей необходимо вводить не менее 30-40 об.% армирующих волокон, что приводит к нежелательному возрастанию пористости (вьаае 20%) . Кроме

10 того, необходимо обеспечить такую связь матрицы с армирующим компонентом, которая обеспечивала бы передачу напряжений на волокна, но не приводила к их деградации из-за

15 взаимодействия, что выполнить весьма трудно.

Целью изобретения является повышение термостойкости за счет обра20зования анизометричных пор.

Поставленная цель достигается тем, что согласно способу получения керамического материгша, включающему смешение порошка огнеупорного напол25нителя с анизометричными частицами оксидов металлов с последующим формированием и термообработкой, в качестве последних используют частицы MgO или СеО в количестве 10-20 об.%,

ЗЪ в качестве огнеупорного наполнителя

используют CeO., а термообработку ведут при 1800-1850°С.

Лнизометричные частицы могут быт введены в виде нитевидных кристалло или поликристаллических волокон, или игольчатых кристаллов. Сущность предлагаемого способа получения термостойкого материала заключается а создании в матрице канальных, цилиндрических, игольчатых пор, дающих структуру, подобную микротрещинватой. Такая структура является I термостойкой за счет рассеяния энергии термонапряжений на анизометрич.ных порах. Эффект достигается за счет введения анизометричных частиц которые диффундируют при обжиге в |/1атрицу и оставляют на своем месте поры анизометричный Формы. Этот же эффект получается, если анизометричная частица не взаимодействует с материалом матрицы, который активно спекается за счет усадки, отрывается от анизометричных частиц, образуя поры, где остаются в состоянии свободной засыпки частицы, не взаимодействующие с матрицей. Спосо применим к материалам, обладающим повышенной активностью к спеканию, т.е. в том случае, когда все стандартные метойЬз повышения термостойкости неприменимы.

Процентное содержание компонентов по предлагаемому способу является величиной оптимальной и выявлено в результате зксперимента. При содержании в материале двуокиси церия менее 80 об.%, а анизометричных частиц более 20 об.% происходит значительное увеличение пористости, что ведет к разупрочнению и к снижению термостойкости. При содержании в материале двуокиси церия более 90 об.%, а анизометричных частиц менее 10 об.% количества модифицирующей добавки окажется недостаточно для изменения структуры материал .и увеличения термостойкости.

Введениеанизометричных частиц позволяет повысить термостойкость материала. Это достигается за счет задания определенной формы пор керамики, позволяющей снимать опасные концентрации напряжений, возникающих при нагреве или охлаждении. Если температура обработки менее 1800°С, то не происходит активное спекание частиц матрицы и не будет диффузии материала анизометричных частиц в матрицу, т.е. не образуются анизометричные поры. Если температура термообработки более; 1850° С, то процесс спе кания происходит слишком активно и образовавшиеся анизометричные поры спекаются полностью и исчезают, что приводит к полной потере термостойкости.

Эффект повышения термостойкости достигается за счет формирования заданной микроструктуры материала с анизометричными порами. Эффект отчетливо проявляется благодаря повышенной активности двуокиси церия к спеканию.

Технологические особенности предлагаемого способа заключаются в следующем.

Исходный порошок дисперсностью 1-5 мкм и анизометричные частицы перемешивают в заданных соотношениях в барабанном смесителе в течение 2 ч Затем материал прессуют методом полусухого прессования и обжигают в воздушной среде с выдержкой при 1800-1850С в течение 3 ч.

Пример 1. Производят смешение исходного порошка СеО и анизометричных частиц при соотношении, об.%: порошок СеО,2 90, нитевидные кристаллы СеО. 10.

Смеиюние осуществляют в барабанном смесителе в течение 2 ч. Затем засыпают материал в пресс-форму и прессуют образцы при удельном давлении 150 МПа. Образцы спекают на воздухе при с выдержкой 3ч.

Спеченные образцы имеют пористость 5 да

- f - о .

Пример 2. Производят смешение исходного порошка CeQ и анизометричных частиц HgO при соотношении, об.%: порошок , поли.кристаллические волокна MgO 15.

Образцы спекают на воздухе при 1820°С с выдержкой 3 ч. Пористость образцов после обжига составляет.7,5

Пример 3. Производят смешение исходного порошка Се02. и анизометричных частиц СеО,2 при соотношени компонентов, об.%: поройгок CeQj SO; игольчатые кристаллы СеО 20.

Образцы спекают на воздухе при 1850°С с выдержкой 3 ч. Пористость образцов после обжига составляет 8,5%.

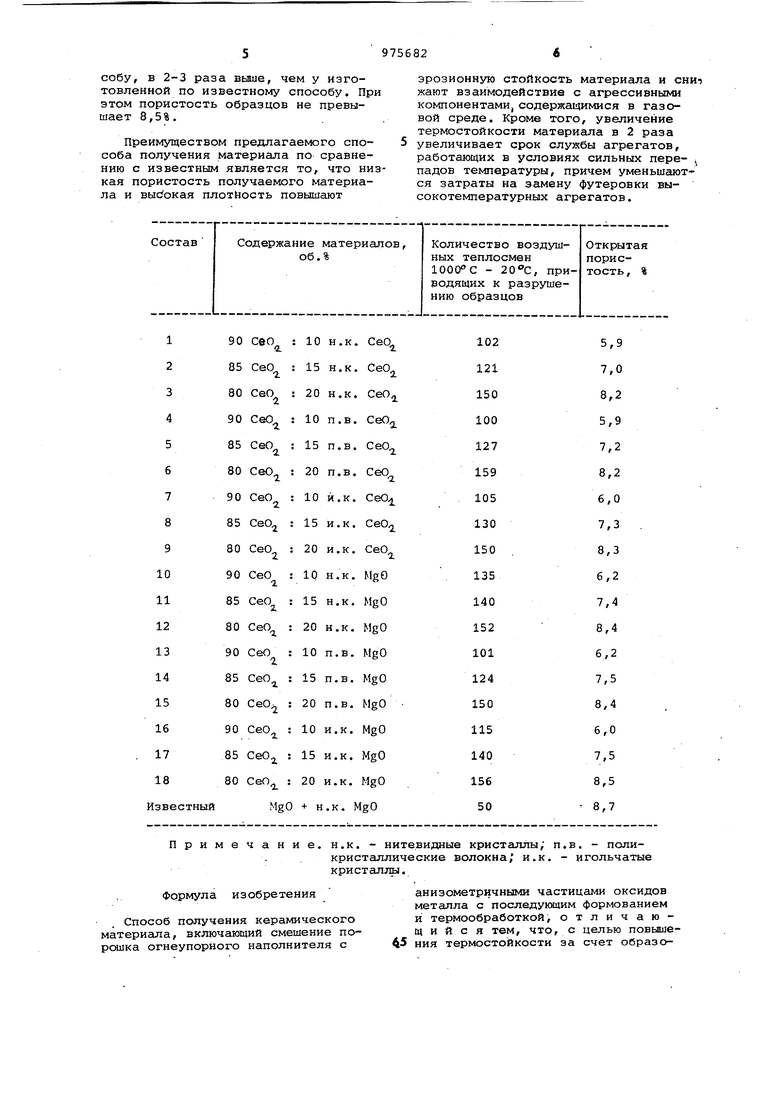

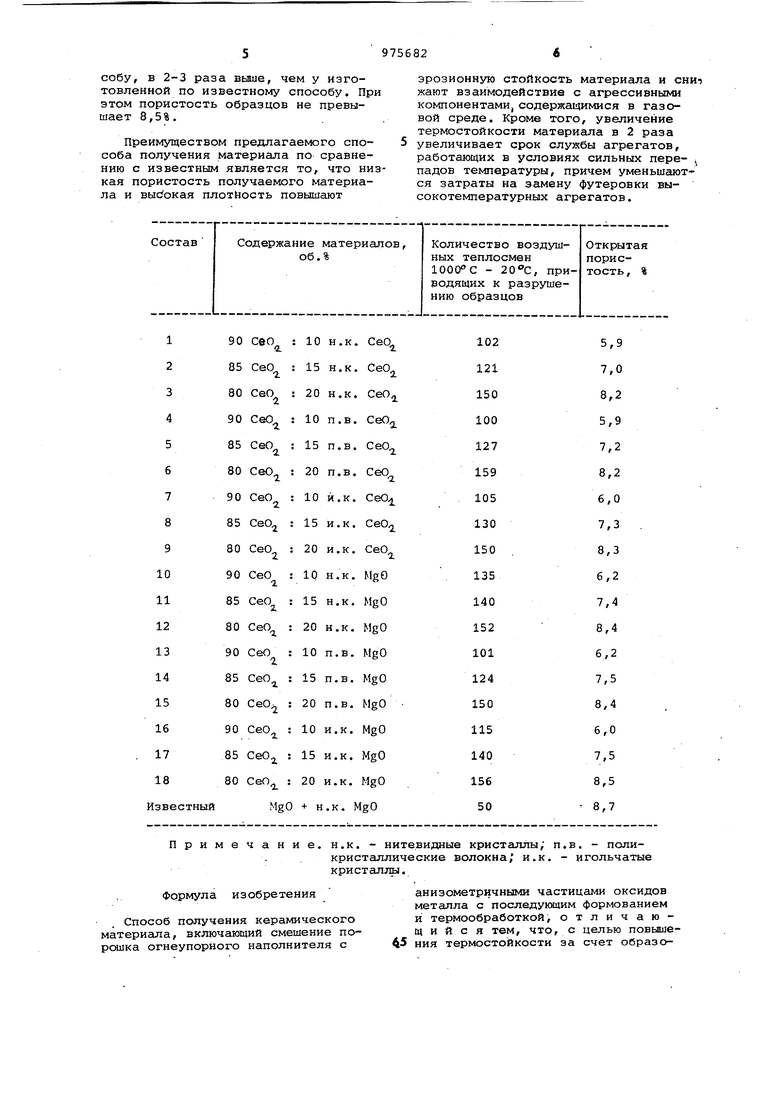

Для сравнения свойств-материалов изготовленных по предлагаемому и по известному способам,, готовят по 10 образцов кераг/шки сос.тавов, приведенных в таблице. Образцы имеют Ширину 12 мм и высоту 12 мм. Пористость определяют методом гидростатического взвешивания по стандартной методике.

Термостойкость определяют ;По методу воздушных теплосмен при перепаде 10О0-20С. Количество термоциклов, приводивших ft полног у разрушению образца, принимают за критерий термостойкости.

Данные испытаний приведены в таблице.. Из результатов, испытаний видно, что термостойкость керамики, изготовленной по предлагаемому способу, в 2-3 раза выше, чем у изготовленной по известному способу. При этом пористость образцов не превышает 8,5%.

Преимуществом предлагаемого способа получения материала по сравнению с известным является то, что низкая пористость получаемого материала и высокая плотность повышают

эрозионную стойкость материала и снич жают взаимодействие с агрессивными компонентами, содержащимися в газовой среде. Кроме того, увеличение термостойкости материала в 2 раза увеличивает срок службы агрегатов, работающих в условиях сильных перепадов температуры, причем уменьшаются затраты на замену футеровки высокотемпературных агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МЕМБРАННОГО ФИЛЬТРА | 2004 |

|

RU2282490C2 |

| Способ получения термостойкой керамики | 1977 |

|

SU791697A1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| Высокотемпературный керамический материал | 1982 |

|

SU1073230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2011 |

|

RU2486159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292320C1 |

Примечание,

Формула изобретения

Способ получения керамического материала, включающий смешение порсшка огнеупорного наполнителя с

анизометричными частицами оксидов металла с последующим формованием и термообработкой, отличающийся тем, что, с целью повышения термостойкости за счет образон.к. - нитевидные кристаллы, п.в. - поликристаллические волокна, и.к. - игольчатые кристалшл.

вания аниэоМетричных пор, в качестве последних используют частицы MgO или в количестве 1020 об.%, в-качестве огнеупорного наполнителя используют , а терт мообработку ведут при 1800-1850 С. . Источники информации,

принятые во внимание при экспертизе.

I

Авторы

Даты

1982-11-23—Публикация

1981-05-27—Подача